Virtuell reale Wartung

Transparente Multimediabrille soll durch Informationen und Arbeitsanweisungen den Workflow erleichtern

Augmented Reality (erweiterte Realität) – wer erinnert sich nicht an den „Hype“, den das „Pokemon“-Spiel in der ganzen Welt ausgelöst hatte? Virtuelle Gestalten und Handlungen wurden über das Smartphone-Display in die reale Umgebung gebracht. Doch die Technologie dahinter könnte auch ernsthaften Zwecken im Handwerk dienen. Reparaturen, Wartungen und Trainings könnten per Datenbrille angeleitet bzw. durchgeführt werden. Zukunftsmusik? Mitnichten. Derzeit hat ein mehrjährig angelegtes Projekt in der Heizungs-Branche genau das zum Ziel.

Was heute noch wie Zukunftsmusik klingt, wird morgen schon Wirklichkeit sein. Was sich dahinter verbirgt: „Projekt ARSuL“ (Augmented Reality Support und Lernen) und wird derzeit zusammen mit drei Hochschulen, ausgewählten Fachhandwerks-Unternehmen, der Zentralstelle für Weiterbildung im Handwerk und Vaillant entwickelt.

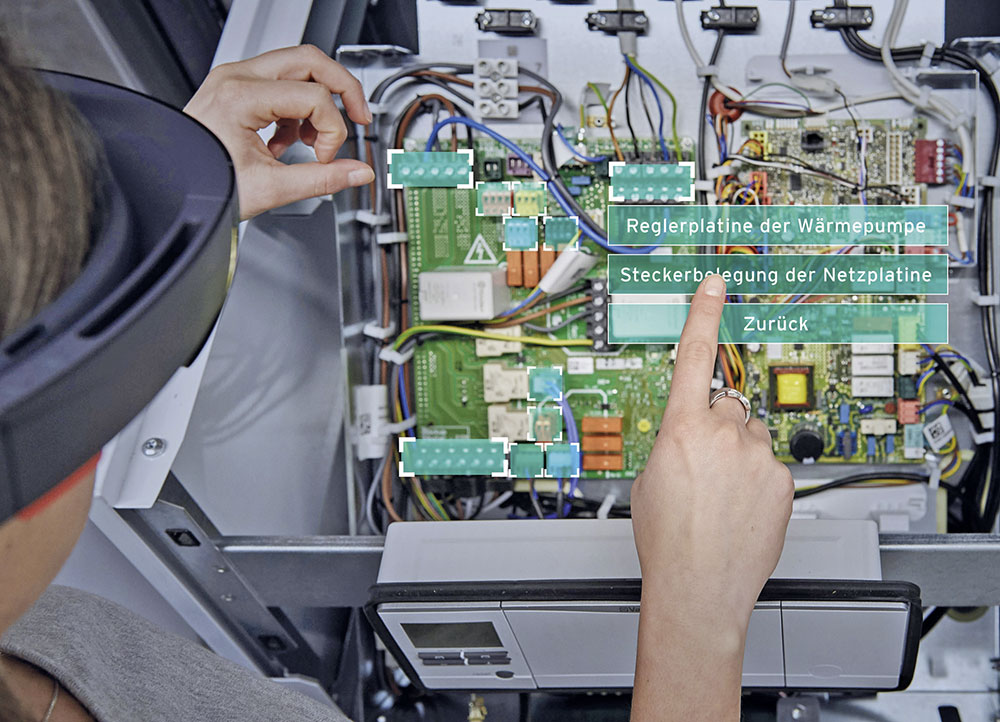

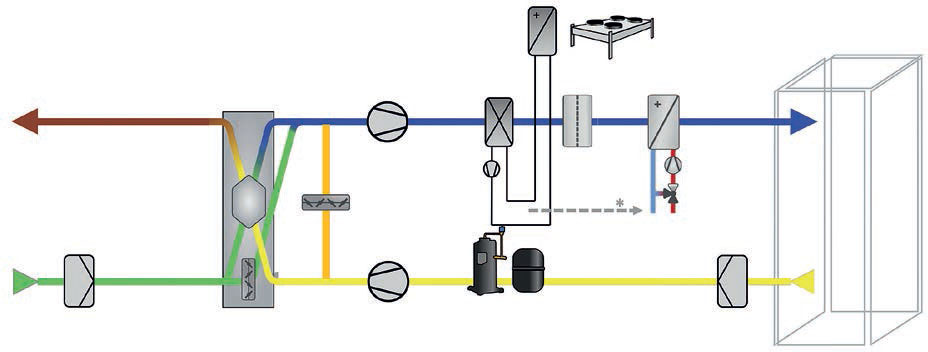

Bei Augmented Reality (erweiterte Realität) handelt es sich um eine „Verschmelzung“ von realer und virtueller Welt. Durch die Kamera des Handys oder eine transparente Multimediabrille kann die reale Umgebung gesehen werden. Gleichzeitig können jedoch alle Arten von Informationen in das Display eingespielt werden und so die reale Welt um eine virtuelle Komponente ergänzen. Beispiele gefällig? Beim Blick in das geöffnete Heizgerät werden alle Handgriffe für eine anstehende Wartung in chronologischer Reihenfolge an den richtigen Stellen zusammen mit Informationen angezeigt. Oder bei Trainings können alle Medienflüsse in einem Heizgerät und die gesamte Funktionalität gesehen werden. Oder ein erfahrener Meister gibt vom Büro aus seinem jüngeren Kollegen vor Ort Informationen zu Arbeiten am Heizgerät, weil er sich das Bild der Kamerabrille übertragen lässt. Die Möglichkeiten sind derart vielfältig und überzeugend, dass sie das tägliche Arbeiten und Lernen in der Branche tatsächlich revolutionieren können.

Dass Augmented Reality in der Industrie funktionieren kann, beweisen bereits zahlreiche Unternehmen. Hier wird die virtuelle Realität vor allen Dingen dann genutzt, wenn die Produkte – z.B. aus dem Maschinenbau – weltweit in geringen Stückzahlen im Einsatz sind und nur wenige fachlich kompetent ausgebildete Mitarbeiter für die Wartung und Instandhaltung zur Verfügung stehen. Über eine Datenbrille, die ein technischer Mitarbeiter des Maschinenanwenders vor Ort nutzt, erhält dann der Berater des Herstellers alle Informationen über das Gerät. Gleichzeitig kann er dem Mitarbeiter an der Maschine Hinweise in die Datenbrille einspielen und genaue Anweisungen für die Wartung oder Instandsetzung geben. So können Wartungseinsätze deutlich beschleunigt und der finanzielle Aufwand spürbar reduziert werden. Aber auch namhafte deutsche Automobilhersteller setzen bei Wartungsarbeiten ihrer Fahrzeuge bereits auf Augmented Reality.

Konzepte und Lösungsansätze

Der Unterschied und Mehrwert von „ARSuL“ zu diesen Anwendungen liegt in der Integration der verschiedenen, bisher nur isoliert voneinander betrachteten Konzepte und Lösungansätze. „ARSuL“ soll ein zusammenhängendes, praxistaugliches System werden, in dem sowohl praktische Unterstützung als auch Ausbildung miteinander verknüpft werden. So sollen beispielsweise insbesondere die sensorisch erfassten Informationen über die aktuellen Arbeitsschritte des Fachhandwerkers dazu dienen, ihm die jeweils passenden Details aus dem Bedienhandbuch anzubieten. Das bedeutet: Der Fachhandwerker wird beim Erlernen und Trainieren der Arbeitsabläufe direkt vom System unterstützt und erhält gleichzeitig unmittelbares Feedback zu seinen Aktionen. Etwaig vorhandene Erfahrungs- und Kenntnisdefizite des Fachhandwerkers werden dadurch umgehend erfasst und die Lösung angeboten bzw. erlernt.

Derzeit wird das erste Produkt – ein bodenstehender Gas-Brennwertkessel – so digitalisiert, dass er für die aufgeführten Zwecke einsetzbar ist. Dann geht es daran, die bisher nur theoretisch durchdachten Anwendungsmöglichkeiten mit Leben zu erfüllen.

Bilder: Vaillant

www.vaillant.de