RLT-Anlagen optimal planen – Gesamt-Systemwirkungsgrad als Garant für reduzierte Betriebskosten

Da die mit Gebäudeautomatisierung beauftragten Gewerke die installierten Lüftungs- bzw. RLT-Anlagen nicht betreiben, liegen statt der Betriebskosten meist gern die Anschaffungskosten von Komponenten im Fokus der Planung. Für eine optimal laufende Anlage sollten aber die Weichen neu gestellt werden: Immerhin steigen die Energiepreise bereits seit Jahren stetig an, es lohnt sich also, entsprechende Vorgaben für möglichst effiziente Betriebswerte zu gestalten und so Anreize zur bestmöglichen Umsetzung zu schaffen.

Der stetige Anstieg der Energiepreise ist Grund genug, nach energieeffizienten Technologien zu suchen, die sich durch hohe Wirkungsgrade und damit niedrige Betriebskosten auszeichnen. Daneben sind vor allem die Wartungskosten und die Lebensdauer der Komponenten im Fokus der Anwender. Denn Stillstand reduziert die Behaglichkeit und ggf. die Nutzbarkeit des Gebäudes. Aufgrund dieser Tatsache haben sich verschiedene Lösungen für einen zuverlässigen Betrieb von Pumpen und Lüftern in der Gebäudetechnik etabliert. Im Folgenden stehen vor allem die Lüfter im Zentrum der Betrachtung.

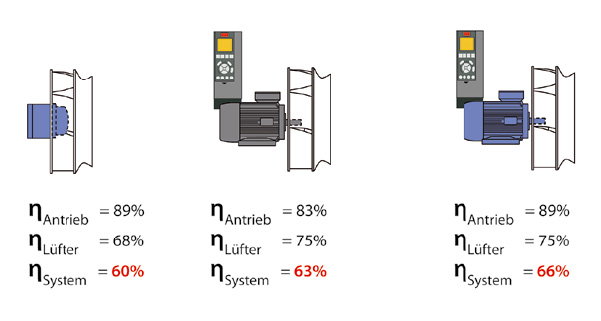

Neben der richtigen Systemauslegung ist vor allem die Auswahl des besten elektrischen Antriebssystems für die Ventilatorsteuerung wichtig. Entscheidend ist dabei, dass nicht der Einsatz eines einzelnen optimierten Bauteils den Energieverbrauch am stärksten reduziert, sondern das optimale Zusammenspiel aller Komponenten innerhalb des Antriebssystems den besten Wirkungsgrad ergibt. Dies zeigt vor allem der Vergleich von kompakten auf EC-Motor-basierenden Lüftern im Vergleich zu Systemen mit kleineren Lüfternaben, die wegen dieser Eigenschaft trotz eventuell schlechtem Motorwirkungsgrads meist immer noch einen besseren Gesamtwirkungsgrad haben. Langfristig sichert ein solches optimiertes System geringere Energiekosten und damit deutliche Einsparungen.

EC- und PM-Technik auf dem Vormarsch

Abhängig von der benötigten Antriebsleistung kommen in RLT-Anlagen unterschiedliche Motortechnologien zum Einsatz. Bis ca. 750 W sind dies häufig einphasige Motoren oder Spaltpolmotoren. Darüber finden üblicherweise Drehstromasynchronmotoren Verwendung.

Der größte Nachteil der genannten Motorarten bis ca. 750 W ist ihr schlechter Wirkungsgrad von ca. 50 bis 70 %. Aus diesem Grund kommen vor allem in diesem Leistungsbereich immer mehr EC-Motoren zum Einsatz. Diese Motorart hat bereits bei kleineren Leistungen laut Herstellerangaben einen Wirkungsgrad von meist größer 70 %. Mit steigender Leistungsgröße und im Vergleich zu Drehstromasynchronmotoren nimmt der Wirkungsgradunterschied allerdings deutlich ab.

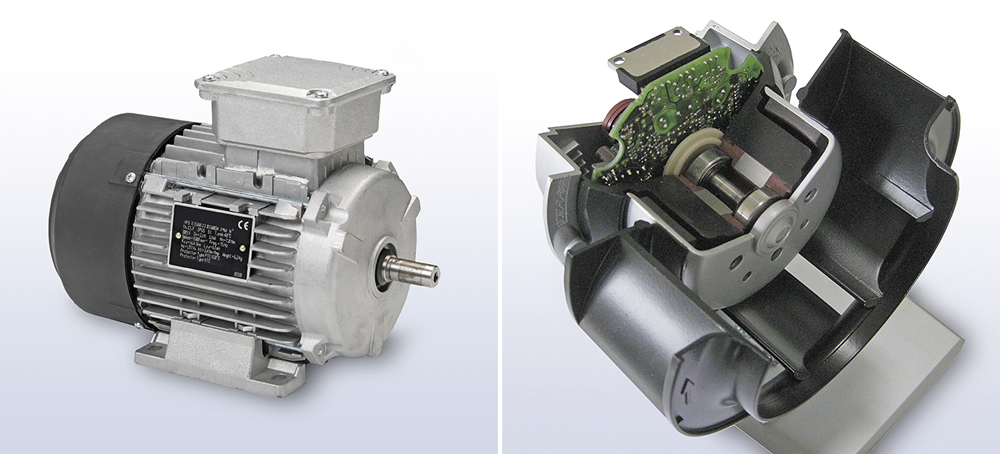

Mit der wachsenden Bedeutung der Energieeffizienz setzen Anlagenbauer, -planer und -betreiber neben den Asynchronmotoren verstärkt auch auf permanenterregte Synchronmotoren (PM-Motoren). Wie auch die EC-Motoren zeichnen sie sich durch höchste Energieeffizienz aus. In industriellen Anwendungen sind PM-Motoren bereits lange im Einsatz und gewinnen durch ihren hohen Wirkungsgrad immer mehr an Bedeutung.

Mit dem steigenden Wirkungsgrad des Motors, verbessert sich theoretisch auch der Gesamtwirkungsgrad des Systems. Allerdings zeigen gerade EC-Motoren in Lüftungssystemen, dass dies nicht immer der Fall ist. Die im HLK-Bereich verwendeten EC-Motoren sind häufig nur in Außenläuferausführung als Komplettsystem mit Ventilator und Regeleinheit erhältlich. Dabei steht dem Vorteil der Kompaktheit der Nachteil eines nicht optimalen Systemwirkungsgrads durch die Verengung des Ansaugbereichs des Lüfterrads aufgrund großem Motordurchmesser gegenüber. Zudem legt man sich durch das Design letztlich auch meist auf einen Hersteller fest.

Das Zusammenspiel der Baugruppen zählt

Der Gesamtwirkungsgrad eines Ventilatorantriebssystems ist nicht durch einen einzelnen Faktor zu beschreiben. Insgesamt gibt es vier wichtige Punkte, die ihn beeinflussen und letztlich bestimmen: der Wirkungsgrad des Ventilators, der Motorwirkungsgrad, der Kupplungswirkungsgrad sowie der Wirkungsgrad der Drehzahlregelung. Jeder dieser Faktoren hat seinen Einfluss auf die Effizienz des Systems und ist mehr oder weniger starken zukünftigen Entwicklungen unterworfen.

- Ventilator

Bei den Ventilatoren kommen heute meist freilaufende, direktgetriebene Ventilatoren zum Einsatz. Der Wirkungsgrad ist bei ihnen definiert als das Verhältnis von Luftleistung zu Wellenleistung. Typisch haben heute rückwärts gekrümmte Radialventilatoren, bezogen auf den statischen Druck, einen Wirkungsgrad von 0,7 bis 0,75, wobei eine weitere wesentliche Steigerung aufgrund der physikalischen Bedingungen nicht mehr zu erwarten ist.

Durch den Direktantrieb, der heute den größten Anteil bei den Systemen ausmacht, verbessern sich auch Zuströmbedingungen in das Laufrad und daraus folgend der Wirkungsgrad. Der Grund liegt darin, dass die Motorlagerung gleichzeitig Ventilatorlagerung ist und zusätzliche Lager im Ansaugbereich entfallen können.

Ein weiterer Faktor, der den Lüfterwirkungsgrad beeinflusst, ist die Größe der Lüfternabe. Ist diese zu groß, wirkt sie im Ansaugbereich des Lüfterrads wie eine Drossel und reduziert damit den Wirkungsgrad. Dies ist vor allem bei kompakten Lüftern ein Problem, in denen integrierte Motoreinheiten große Naben bilden. Je tiefer der Motor im Lüfter positioniert ist, desto kompakter (kürzer) baut die Einheit und desto schlechter ist aber auch deren Wirkungsgrad.

- Motorwirkungsgrad

Bei der Motortechnik kommen in den RLT-Geräten meist Drehstromasynchronmotoren zum Einsatz. Sie sind robust, kostengünstig und in einem weiten Leistungsbereich verfügbar. Der Wirkungsgrad dieser traditionellen Antriebe liegt bei 75 bis 95 %, je nach Aufbau und Leistungsgröße.

Durch die Forderung nach höherer Energieeffizienz gehen aber immer mehr Hersteller dazu über, PM- und EC-Motoren einzusetzen, auch als Synchronmotoren bekannt. Beide Technologien setzen für das Magnetfeld auf Permanentmagnete im Rotor, im Gegensatz zu den Wicklungen in den Asynchronmotoren. Der Wegfall der stromdurchflossenen Windungen reduziert die Verluste dieser Motoren und erhöht den Wirkungsgrad gegenüber den Standardasynchronmotoren. Allerdings nimmt der Vorteil mit steigender Leistungsgröße der Motoren ab. PM-Motoren lassen sich in einer kompakten Bauform realisieren und zeichnen sich bei höheren Polpaaren durch eine hohe Gleichlaufgüte aus.

Eine Besonderheit bei den EC-Motoren: Für Lüfteranwendungen sind sie häufig als Außenläufer ausgeführt, d. h. das Innere steht fest, während sich das Lüfterrad direkt außen am Gehäuse befindet. Und auch die Regelelektronik ist mit in das Gehäuse integriert. Es entsteht ein äußerst kompakter Lüfter mit einem sehr effizienten Motor, heute bis zu einer Grenze bis ca. 3 kW sinnvoll.

Höhere Leistungen sind zwar erhältlich, allerdings übersieht der Planer oft, dass er die Kombination aus Lüfter und Motor als Gesamtsystem betrachten muss, um die Auslegung auf optimale Energieeffizienz durchzuführen: In der Praxis hebt die Konstruktion des EC-Motors als Nabenmotor dann den Vorteil seines hocheffizienten Motors durch Verluste beim Ventilatorwirkungsgrad oft zumindest auf, sodass in der Gesamtbetrachtung der Wirkungsgrad sinkt. Daher sollte der Planer vor Entscheidung für ein System einen Vergleich aller Lösungen durchführen bzw. die Gesamtwirkungsgrade vergleichen.

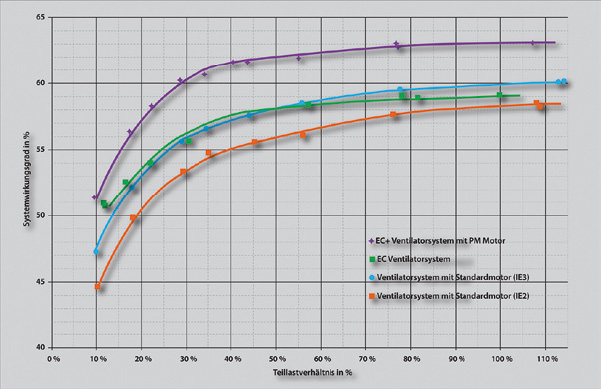

Da Lüftersysteme meist auf Spitzenlast ausgelegt sind, laufen sie in der Praxis häufig im Teillastbetrieb. In diesem Fall zeigen PM- wie auch EC-Motoren aufgrund höherer Wirkungsgrade in diesem Bereich ihre Stärke und sind im Vergleich zu herkömmlichen Drehstromasynchronmotoren die bessere Wahl.

- Kupplungswirkungsgrad

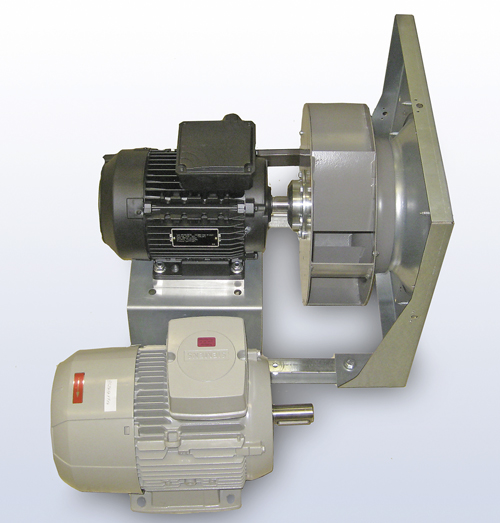

Jedes Antriebssystem hat natürlich einen Verlust. Setzt das System noch auf eine Keilriemenübertragung, so liegt der Wirkungsgrad dieser Lösung je nach Leistungsgröße bei 0,8 bis 0,95. Flachriemen sind da schon deutlich besser und erreichen Wirkungsgrade bis 0,97. Allerdings verschlechtern sich in beiden Fällen die Zuströmbedingungen zu den Ventilatoren, denn für die Montage sind Lagerkreuze sowie Keilriemenscheiben und Schutzeinrichtungen vorzusehen.

Vorteilhaft ist dagegen ein Direktantrieb mit freilaufender Ventilatortechnik, wie er sich in den letzten Jahren durchgesetzt hat. Durch die direkte Kraftübertragung entstehen keine zusätzlichen Verluste. Als positiver Nebeneffekt entfällt auch der Abrieb durch die Riemen. Somit kann oft eine weniger aufwendige Filterung verwendet werden, was den Gesamtwirkungsgrad weiter verbessert.

Wirkungsgrad der Drehzahlregelung

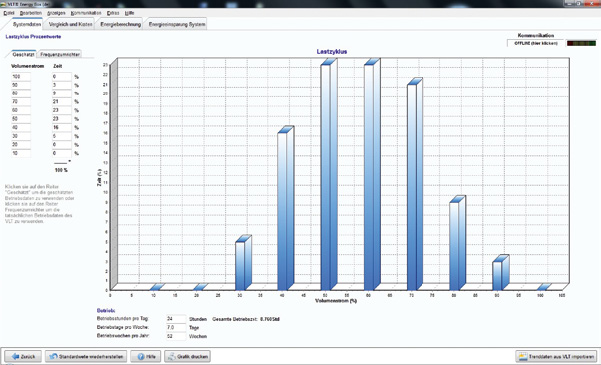

Die größten Einsparungen innerhalb des elektrischen Antriebssystems von RLT-Geräten erzielt allerdings die elektronische Drehzahlregelung. Zwar haben auch die entsprechenden Regler Verluste, die Einsparungen übertreffen diese aber mehrfach. Denn die Leistungsaufnahme des Motors ändert sich bei den meisten Ventilatoren mit der dritten Potenz der Drehzahl, was in der Praxis bedeutet: Halbe Drehzahl reduziert die Leistungsaufnahme auf ca. ein Achtel.

Die Drehzahlregelung erlaubt einen bedarfsgerechten Betrieb der Anlagen und ist selbst bei Konstantvolumenstromsystemen sinnvoll: Wenn sich mit der Zeit die Filter in der Anlage zusetzen, sinkt der Volumenstrom. Damit der geforderte Volumenstrom wirklich konstant bleibt, muss das System also seine Drehzahl erhöhen.

Moderne Frequenzumrichter erreichen Wirkungsgrade von 0,93 bis 0,98 und mehr. Gute Geräte können sowohl Asynchron- wie auch PM-Motoren ansteuern, teilweise sogar geberlos (Istwerte für Rotorlage und Drehzahl werden ohne Drehgeber aus elektrischen Größen ermittelt). Das reduziert den Schulungsaufwand für unterschiedliche Regelgeräte für ebenso unterschiedliche Motortechnologien und vereinheitlicht die Technik innerhalb eines gesamten Systems bei der Gebäudeautomation.

Bei Auswahl eines geeigneten Umrichters sollte der Anwender auf die Integration der entsprechenden EMV-Filter und Netzdrosseln achten. Eine Nachrüstung externer Komponenten bedeutet sonst am Ende wieder zusätzliche Verluste, die die Gesamteffizienz des Systems senken.

Fazit

Neben der richtigen Auslegung des Systems kommt vor allem der Auswahl des elektrischen Antriebssystems für die Ventilatorsteuerung eine wichtige Bedeutung zu. Wichtig ist dabei zu beachten, dass nicht der Einsatz eines einzelnen optimierten Bauteils den Energieverbrauch reduziert, sondern das optimale Zusammenspiel aller Komponenten innerhalb des Antriebssystems den optimalen Wirkungsgrad ergibt. Dies zeigt vor allem der Vergleich von kompakten auf EC-Motor-basierenden Lüftern im Vergleich zu Systemen mit kleineren Lüfternaben, die auch bei einem eventuell schlechten Motorwirkungsgrad meist einen besseren Gesamtwirkungsgrad haben. Langfristig sichert aber ein solches optimiertes System geringere Energiekosten und damit deutliche Einsparungen.

Autor: Tobias Dietz, Direktor VLT HVAC Drive

Bilder: Danfoss GmbH, ILK Dresden