Wie kommt die Kuh aufs Dach? Umweltsimulation als Beitrag zu Qualitätssicherung an Komponenten für PV-Anlagen

Eine erhöhte und ständig zunehmende Nachfrage nach PV-Anlagen und eine kostenverträgliche effiziente Umsetzung stellen hohe Anforderungen an die Planung, Systemtechnik und den Betrieb von PV-Anlagen. Um eine PV-Anlage zu einem alltagstauglichen System zu machen, muss das physikalische Kernstück, die Siliciumzelle, in eine umfangreiche Peripherie integriert werden.

Jede der einzelnen Komponenten kann im Extremfall die Gesamtfunktion infrage stellen und Störungen oder sogar einen Totalausfall der ganzen Anlage bewirken. Ziel ist es, eine elektrisch und mechanisch robuste Anlage zu schaffen, die auch im Betrieb unter ungünstigen Umweltbedingungen zuverlässig funktioniert. Ungünstige Umweltbedingungen ergeben sich aus der Einwirkung von z.B. Staub, Feuchtigkeit, korrosiven Gasen, Salz in der Luft und Vibration. Um diese Forderung nach einer zuverlässigen Funktion über lange Zeit zu erfüllen, muss die gesamte Kette von der Herstellung der einzelnen Komponenten bis zur anschlussfertigen Anlage entsprechend qualifiziert sein.

Bewertung von Befestigungsschrauben aus Messung im Schadgastest Ammoniak plus feuchte Wärme: Von links nach rechts: Anlieferzustand, 24h, 72h, 240h.

Korrosive Schädigungen

Was hat die Kuh mit der PV zu tun? In den letzten Jahren hat sich ein starker Trend zur Nutzung von Dachflächen auf landwirtschaftlichen Einrichtungen entwickelt. Damit geraten die PV-Anlagen in den Einflussbereich von Ausdünstungen, die eine massive korrosive Wirkung auslösen. Insbesondere Ammoniak als Zerfallsprodukt von Biomasse und verschiedene Schwefelverbindungen in Kombination mit Feuchte sind hier zu benennen.

Daraus resultierende korrosive Schädigungen haben in der Vergangenheit beim Einsatz von PV-Anlagen in stark landwirtschaftlich genutzten Gebieten zu zahlreichen Störungen und Ausfällen geführt. Eine entsprechend robuste Ausführung der Anlage hilft solche Störfälle zu verhindern.

Mithilfe der Umweltsimulation gelingt es, die ausfallrelevanten Schwachstellen zu erkennen. Die Umweltsimulation stellt unter Laborbedingungen solche Belastungen nach, mit denen ein Produkt im realen Leben konfrontiert wird. Die Versuchsdurchführung soll dabei gleichzeitig der Forderung genügen, die realen Bedingungen möglichst wirklichkeitsnah abzubilden und gleichzeitig über eine hohe Intensität der Belastung einen Zeitraffer- Effekt zu bewirken.

Für viele Anwendungsbedingungen gibt es bereits normative Vorgaben, die diese Testabläufe beschreiben. Im Einzelfall werden die Testbedingungen hinsichtlich ihrer Abläufe und ihrer Prüfschärfe angepasst. Hierzu müssen zunächst die zu erwartenden Anforderungen und Belastungen erkannt und erfasst werden. Dies sind neben der geplanten Betriebsdauer auch der mögliche geografische Einsatzort mit seinen klimatischen und umweltspezifischen Belastungen, Transport zum und Montage am Einsatzort und weitere kritische Betriebsbedingungen.

Hieraus resultiert eine Kombination aus simultanen und sequentiellen Tests. Bei der Prüfung an Komponenten für PV-Anlagen ist oft der elektrische Betrieb während der Umweltsimulationsverfahren von besonderer Bedeutung, um eine realistische Funktionsumgebung nachzustellen. Die Auswertung der Tests liefert neben Hinweisen auf Schwachstellen auch die Daten für Lebenszeit-Prognosen. Eine konsequente Umsetzung dieser Testresultate führt zu einer Qualitätsverbesserung von Prototypen. In der Folge werden einige der typischen Testverfahren für PV-Komponenten vorgestellt.

Noxious Gas Test - Schadgastest

Der Schadgastest steht grundsätzlich als Oberbergriff für eine Gruppe von Prüfverfahren und wird anwendungsspezifisch mit unterschiedlichen Parametern durchgeführt. In der Versuchsdurchführung kommen verschiedene Gase, Kombinationen von Gasen und angepasste Konzentrationen der Gase zum Einsatz. Eine Anpassung an die realen Belastungen ergibt sich über die Modifizierung von Temperatur und Feuchte. Bei Prüfobjekten, die im späteren Einsatz auch mit elektrischen Lasten konfrontiert werden, ist eine Überlagerung mit elektrischen Spannungen sinnvoll.

In den etablierten Prüfverfahren nach der IEC 60068 werden die Schadgase Schwefeldioxid und Schwefeltrioxid, Schwefelwasserstoff, Stickoxide und Chlor angewendet. Der Test mit Ozon findet eine Anwendung in erster Linie bei der Bewertung von Polymeren in Dichtungen und Isolierstoffen.

Der Einsatz von Ammoniak als Schadgas war bisher auf wenige Ausnahmefälle wie die Prüfung von Kupferlegierungen nach DIN 50916-1 beschränkt. Ziel ist die Bewertung des Spannungsrissrisikos.

In den letzten Jahren hat die Nachfrage von Testabläufen an PV-Komponenten mit ammoniakhaltigen Schadgasen insbesondere in Verbindung mit Feuchte stark zugenommen.

Sand and dust-Test an Abdeckgläsern: In diesem Versuchsaufbau wird die Probe von unten mit dem Sand-Staub-Gemisch beschossen.

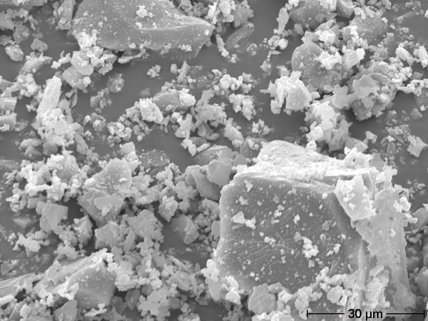

Sand and dust-Test an Abdeckgläsern: REM-Inspektion von Staubpartikeln.

Testverfahren Sand and Dust – Sand und Staubtest

Ein Staubtest wird durch eine Vielzahl von Parametern beschrieben:

- Bewegung der Partikel z.B. mit hohem Druck wie in einem Sandstrahl oder als leichter Flugstaub,

- Staubdichte,

- Staubart,

- mineralisch, organisch, metallisch (Russ, Zement, Asche, Holzstaub),

- Auswirkungen auf die Oberflächen der Proben (abrasiv, korossionsfördernd, elektrisch leitend, verbackend),

- Korngröße und Kornverteilung,

- Zusammensetzung einer Staubsorte oder auch die Kombination mehrerer Staubsorten,

- Art und Richtung der Einwirkung,

- Temperatur,

- Feuchte,

- Überlagerung mit elektrischer oder mechanischer Belastung während der Testdurchführung.

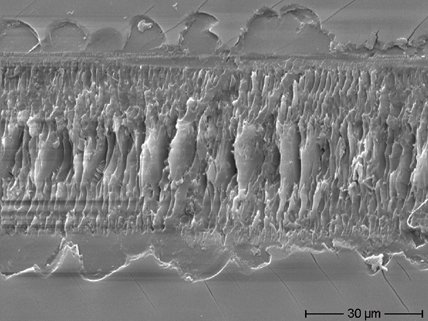

Sand and dust-Test an Abdeckgläsern: REM-Inspektion eines Kratzers in der Oberflächenvergütung, der bis hinein in das Glassubstrat reicht.

Sand and dust-Test an Stellmotoren für Solarmodule: Bewertung der Wirksamkeit von Dichtungssystemen.

Es gibt keinen Staubtest, der alle Komponenten einer PV-Anlage gleichermaßen abdeckt. In der Laborpraxis wird der Test nach IEC 60068 an die Besonderheiten und Erfordernisse der Probe angepasst. Die Anforderungen reichen dabei von der Bewertung der Eigenschaften einer Beschichtung, wie z.B. Härte und Kratzfestigkeit, bis zur Dichtigkeit von Gehäusen oder der Belastbarkeit von Stellantrieben.

Aus der Fülle der möglichen Prüfobjekte sind im Folgenden einige typische Prüfobjekte aufgeführt:

1. Glasplatten mit Beschichtungen zur Abdeckung der Solarmodule

Die Forderung nach einem möglichst geringen Wartungsaufwand der Solaranlage stellt auch hohe Anforderungen an die Fähigkeit der Oberfläche zur Selbstreinigung.

Eine ideal glatte Glasoberfläche bietet nur wenig Haftungsmöglichkeit für Verschmutzungen. Dieser Effekt wird noch durch Beschichtungen verbessert.

Durch Regenwasser wird ein großer Teil der Verschmutzungen abgewaschen. Dieser natürliche Reinigungseffekt setzt jedoch eine intakte Oberfläche voraus. Durch Einwirkungen beim Transport und der Montage der Module wird die Oberfläche belastet. Im Einsatzfall erfolgt eine Belastung durch das Auftreffen von Sandkörnern und feinen Partikeln. Auch durch abrutschenden Schnee und Eiskrusten wird eine abrasive Wirkung auf die Oberflächen verursacht. Bewertet werden u. a. die Kratzfestigkeit der Oberfläche und Kratzer im Substrat als mögliche Ausgangspunkte für Risse im Glas.

2. Dichtungssysteme

Der Test betrifft hier in erster Linie die Dichtungssysteme von Steckverbindern und Durchführungen in Gehäusen. Der Staubtest wird auch als Bestandteil der Schutzartenprüfung durchgeführt (Test nach DIN EN 60529 IP 5K und 6k). Um die Wirksamkeit und das Alterungsverhalten von Dichtungssystemen zu bewerten, erfolgt der Test sowohl an Proben im Anlieferzustand als auch nach weiteren Alterungsverfahren wie z.B Sonnensimulation.

Der Test an den bewegten Teilen von Antriebsmechanismen stellt hier eine eigene Kategorie dar. Das betrifft insbesondere Stäube, die während der Bewegung abgestreift werden müssen.

Hierbei werden auch durch das Anhaften von Staub Gefahren aus solchen Dichtungssystemen erkannt, die unter Betriebsbedingungen zu einem Ausbluten des Dichtungsmaterials neigen.

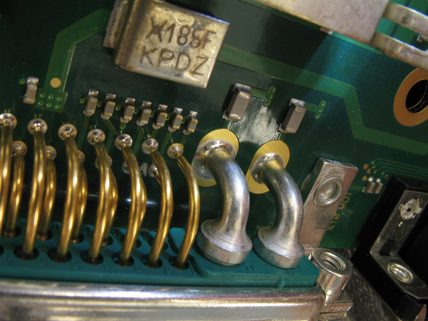

Bewertung von Baugruppen für Solarwechselrichter: Optische Inspektion vor Test auf das Vorhandensein von Lötmängeln – Lotdurchstieg an Steckverbindern – Spuren eines Rework.

Test High Humidity operating life test - Test feuchte Wärme bei elektrischem Betrieb

Aus der Gruppe von Tests feuchte Wärme bei elektrischem Betrieb ist besonders die Prüfung der Eigenschaften von elektrischen Isoliersystemen für PV-Anlagen relevant. Der Test erfolgt sowohl an kompletten Elektroniksystemen als auch an einzelnen Bauteilen wie Kabeln, Steckverbindern und Dichtungen. Geprüft werden die Beständigkeit der Isolierstoffe oder die Auswirkungen von Substanzen, die eine elektrochemische Korrosion verursachen.

Der Test wird modifiziert in den Parametern Feuchtegehalt der Luft, Temperatur und möglichem Wechsel zwischen höherer und niedrigerer Belastung. Die praktische Umsetzung erfolgt im Test feuchte Wärme konstant und feuchte Wärme im Wechsel mit Temperaturunterschieden sowie Betauung bei laufendem elektrischen Betrieb wie z.B. nach IEC 60068-2-3 oder IEC 60068-2-30.

Salt spray test – Salzsprühtest

PV-Anlagen werden speziell bei Einsatz in küstennahen Gebieten mit Salzeinwirkung konfrontiert. Eine Belastung durch Salze entsteht jedoch nicht nur durch Einwirkung von Meerwasser, sondern auch durch solche Salze, wie sie als Folge des Straßenverkehrs (Streumittel) und als Reaktionsprodukte von Luftschadstoffen auftreten.

Die Salzbelastung erfolgt über feinste Partikel (Aerosole), salzhaltiges Regenwasser oder über salzhaltige Luftfeuchte. Daraus resultiert sowohl eine Belastung der elektrischen Komponenten als auch die Beanspruchung der optischen Flächen und des mechanischen Tragwerks.

Bereits kleine Mengen einer Salzlösung sind in der Lage, elektrisch gut leitfähige Verbindungen herzustellen. Das betrifft Bauteile aus unterschiedlichen Metallen genauso wie potenzialtragende elektrische Komponenten. Hieraus resultiert eine elektrochemische Korrosion.

Eine weitere Eigenschaft liegt darin, dass die meisten Salze hygroskopisch, also wasseranziehend sind. Auch nach Trocknung können bei erneuter Feuchteeinwirkung Salzreste wieder aktiviert werden.

In der Umweltsimulation werden diese Wirkungsmechanismen in möglich einfachen Tests nachgestellt.

Das führt zu einer Vielzahl von Testmethoden mit den Parametern:

- Salzart (Natriumchlorid, Kaliumchlorid, Magnesiumchlorid),

- Salzkonzentration,

- Temperatur der Salzsole,

- Ph-Wert der Salzsole (Sauer oder neutral),

- Wechselbetrieb aus Sprühphasen und Phasen mit Trocknung oder feuchter Wärme,

- gleichzeitiger Elektrischer Betrieb der Proben,

- Sprühwinkel.

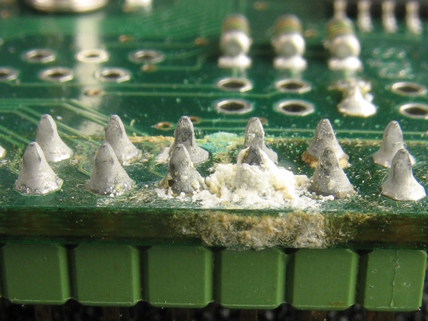

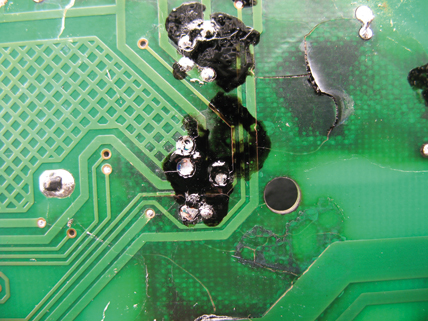

Bewertung von Baugruppen für Solarwechselrichter: Test feuchte Wärme mit elektrischer Versorgung - elektrochemische Korrosion an Flussmittelresten eines Rework.

Bewertung von Baugruppen für Solarwechselrichter: thermisches Ereignis als Folge von Fehlern in der Struktur der Leiterplatte.

Neben der elektrochemischen Korrosion wird PV auch durch Salze beeinflusst, die auf der lichtdurchlässigen Oberfläche der Module anhaften. Hierdurch wird die Lichtdurchlässigkeit der Fläche vermindert und der mögliche Solarertrag negativ beeinflusst. Besonders zerkratzte Oberflächen unterstützen ein Anhaften. Um diese Eigenschaft zu testen, ist eine Versuchsdurchführung nach vorangegangenen Prüfungen auf Kratzfestigkeit der Oberflächen der Gläser, z.B. dem Sand- und Staubtest sinnvoll.

Der Salzsprühtest an PV-Anlagen ist Gegenstand der DIN EN 61701. Daneben gibt es eine Vielzahl von Normen und Standards, die die Prüfung an einzelnen Komponenten beschreiben. Dazu zählen u.a. die ASTM G 85, DIN 50021 oder ISO 11503.

Bilder: TechnoLab

Autor: Lutz Bruderreck ist Geschäftsführer Bereich Analytik bei der Firma TechnoLab, 13507 Berlin, Tel. 030 43033160, info@technolab.de, www.technolab.de