Parallele oder serielle Einbindung?

Pufferspeichereinbindung bei bivalenten Anlagen

Mit bivalenten Anlagen – bestehend aus einem Grundlastwärmeerzeuger mit Pufferspeicher und einem Spitzenlastkessel – lassen sich Wärmeerzeugungskosten senken. Unter dem Aspekt einer robusten und einfach zu planenden Hydraulik ist die serielle Einbindung des Pufferspeichers auch aus wirtschaftlichen Gesichtspunkten besonders geeignet.

In Zeiten tendenziell steigender Energiepreise und zunehmender ökologischer Anforderungen an die Wärmeversorgung kommen bivalente Heizsysteme mehr zum Einsatz. Diese bestehen in der Regel aus einem Grundlastwärmeerzeuger und einem Spitzenlastkessel. Die spezifischen Investitionskosten für den Grundlastwärmeerzeuger sind im Vergleich zu denen eines Spitzenlastkessel ausgesprochen hoch – teilweise bis Faktor 10. Die Rentabilität bivalenter Anlagen ergibt sich aus den deutlich geringeren Wärmeerzeugungskosten mit einem Faktor von bis zu 0,5 gegenüber einem konventionellen monovalenten System.

Ziel einer ökonomisch sinnvollen Dimensionierung bivalenter Anlagen muss also sein, mit einem möglichst kleinen Grundlastwärmeerzeuger einen möglichst großen Teil der Heizarbeit zu leisten. Dabei sind die unterschiedlichen Rahmenbedingungen der projektierten Grundlastwärmeerzeuger zu berücksichtigen. Der Anteil der Heizlast, die über den Grundlastwärmeerzeuger abgedeckt werden soll, ist für ein Blockheizkraftwerk (BHKW) anders als für eine gasbetriebene Absorptionswärmepumpe oder einen Festbrennstoffkessel. Die Anteile bewegen sich aber dennoch in einer Bandbreite zwischen 10 und 40 % der Spitzenlast. Für den Grundlastwärmeerzeuger sollten sich (Volllast-)Laufzeiten von 5000 bis 6000 Betriebsstunden pro Jahr ergeben – bei geeigneten Objekten sogar noch darüber.

Aufgaben eines Pufferspeichers

Die meisten Grundlastwärmeerzeuger haben neben ökonomischen Vorteilen noch eine weitere Gemeinsamkeit: Sie werden in der Regel über Pufferspeicher hydraulisch in das Gesamtsystem eingebunden. Die Frage nach der Funktion eines Pufferspeichers klingt zunächst banal – er soll Wärme speichern. Wirft man aber einen detaillierten Blick auf den Pufferspeicher, werden unterschiedliche Aufgaben deutlich.

Taktraten des Grundlastwärmeerzeugers minimieren

Der Wärmebedarf eines Objektes ist u. a. abhängig vom Nutzerverhalten und von der Außentemperatur – er schwankt also innerhalb kurzer und langer Zeiträume beträchtlich. Um die gelieferte Wärme an den Bedarf anzupassen, kann der Wärmeerzeuger entweder gedrosselt und mit einer geringeren Leistung betrieben oder zeitweise abgeschaltet werden (taktende Betriebsweise). Viele Grundlastwärmeerzeuger wie BHKWs oder Biomassekessel lassen sich nur bedingt drosseln oder büßen an Effizienz ein, sodass ein taktender Betrieb notwendig wird. Allerdings führen häufige Motoren- oder Brennerstarts zu erhöhtem Verschleiß und schlechteren Betriebsparametern. Um die Zahl der Starts in Bezug auf die Gesamtbetriebsstunden zu senken, werden Pufferspeicher eingesetzt. Je größer das Puffervolumen und je höher die Spreizung, um die der Puffer erwärmt werden kann, umso mehr Wärme lässt sich bevorraten und umso länger sind die Laufzeiten pro Start.

Abdeckung kurzfristiger Lastspitzen

Wird ein Puffer durch einen Wärmeerzeuger mit 100 kW eine Stunde lang beladen, dann speichert er eine Wärmemenge von 100 kWh. In der Regel werden dem Puffer geringere Leistungen über einen längeren Zeitraum abverlangt – so könnte man die Wärmemenge von 100 kWh z. B. zwei Stunden lang mit einer Leistung von 50 kW entnehmen. In diesem Fall wird der Pufferspeicher zur Minimierung von Taktraten eingesetzt. Andererseits lassen sich aus dem Puffer kurzfristig auch deutlich höhere Lasten bedienen, beispielsweise 30 Minuten lang 200 kW. Dies ermöglicht die Abdeckung kurzfristiger Lastspitzen, die höher sind als die Leistung des Grundlastwärmeerzeugers, ohne dass der Spitzenlastkessel in Betrieb geht. Weil die aus dem Puffer bereitgestellte Leistung direkt vom Volumenstrom der Entnahme abhängig ist, müssen die hydraulischen Gegebenheiten diese höheren Volumenströme zulassen.

Hydraulische Entkopplung

Grundlastwärmeerzeuger unterliegen häufig speziellen Betriebsbedingungen wie Mindestrücklauftemperaturen oder Mindestvolumenströmen. Um diese einzuhalten, werden die Grundlastwärmeerzeuger mit eigenen Pumpen und Regeleinrichtungen betrieben. Damit sich diese Pumpen nicht negativ auf den Rest der Anlagenhydraulik auswirken, müssen sie hydraulisch entkoppelt werden. Typischerweise werden hierzu hydraulische Weichen eingesetzt. So wird sichergestellt, dass die Volumenströme im Wärmeerzeugerkreis im Rahmen der einzuhaltenden Betriebsbedingungen liegen und diese nicht die Verteilkreise beeinflussen. Diese Funktion einer hydraulischen Weiche wird ebenfalls durch einen Pufferspeicher erfüllt.

Hydraulische Einbindung von Pufferspeichern

Die hydraulische Einbindung eines Pufferspeichers muss mehrere Aspekte erfüllen. Neben den genannten Anforderungen sollte sie auch bei bestehenden Anlagen einfach umzusetzen sein und die Aufgaben eines Pufferspeichers möglichst gut erfüllen. Es gibt zwei grundlegend unterschiedliche Arten der hydraulischen Einbindung: Die parallele und die serielle Einbindung des Pufferspeichers zu einem Spitzenlastkessel.

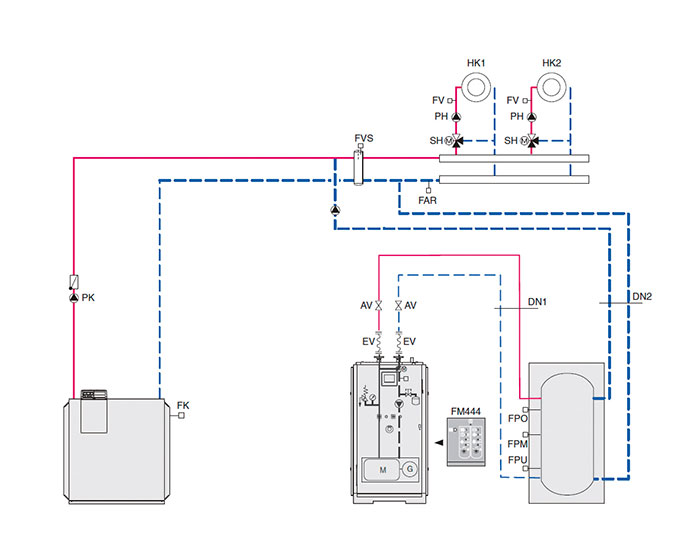

Parallele Einbindung

Bei der parallelen Einbindung speisen sowohl der Vorlauf des Kessels als auch der des Pufferspeichers in den oberen Teil einer hydraulischen Weiche (Bild 2). Die Rückläufe werden aus dem unteren Bereich entnommen. Es werden also Pumpen für den Kesselkreis und für die Entladung des Puffers benötigt. Die hydraulische Weiche ist erforderlich, um die unterschiedlichen Kreise hydraulisch zu entkoppeln und Fehlzirkulationen zu vermeiden.

Für die parallele Einbindung spricht die minimale Rücklauftemperatur zum Spitzenlastkessel, bei einem Brennwertkessel ergibt sich daraus ein optimaler Wirkungsgrad. Allerdings ist für die parallele Einbindung eine Entladepumpe für den Pufferspeicher mit einer relativ komplizierten Ansteuerung erforderlich.

Ist der Volumenstrom zur Pufferentladung größer als der Volumenstrom der Anlage, führt dies zu einer unnötigen Durchmischung des Pufferspeichers. Außerdem würde in diesem Betriebszustand die Rücklauftemperatur zum Kessel angehoben. Wird der Volumenstrom der Pumpe entsprechend der Leistung und Spreizung des Grundlastwärmeerzeugers ausgelegt, können Lastspitzen nicht aus dem Puffer gedeckt werden. Der Spitzenlastkessel muss also häufiger starten und die Laufzeit des Grundlastwärmeerzeugers reduziert sich.

Entscheidend für die Regelung einer solchen Hydraulik ist die richtige Platzierung des Strategiefühlers (FVS), der die Gesamtvorlauftemperatur erfasst. Ist dieser so platziert, dass er vom Vorlauf des Pufferspeichers angeströmt wird, führen die vom Fühler zu hoch gemeldeten Temperaturen zu einer Reduzierung der Kesselleistung und die Verbraucher werden unterversorgt.

Serielle Einbindung

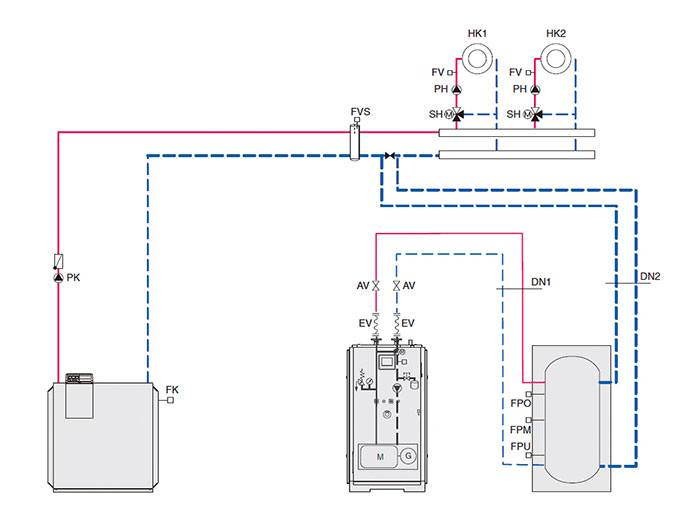

Bei der seriellen Einbindung wird der Pufferspeicher in den Anlagenrücklauf integriert (Bild 3). Die Heizkreispumpen übernehmen somit auch die Aufgabe, den Pufferspeicher zu entladen.

Für die serielle Einbindung sprechen einige gerade auch in der Praxis relevante Punkte. So ist diese auch in Bestandsanlagen ohne Eingriff in die vorhandene Regelung einfach zu realisieren, weil weder eine Entladepumpe noch eine Regelung für diese Pumpe erforderlich sind. Alleine die Verbraucherkreise sorgen für die Entladung des Puffers – und zwar genau in dem momentan erforderlichen Maß.

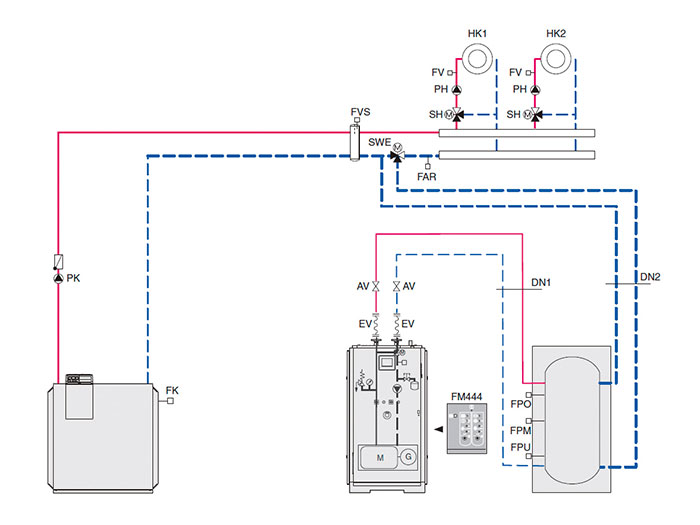

Pufferbypass-Schaltung

Eine Sonderform der seriellen Einbindung ist die sogenannte Pufferbypass-Schaltung (Bild 4). Hierbei wird der Anlagenrücklauf nur dann durch den Pufferspeicher geführt, wenn das Rücklaufwasser noch erwärmt werden kann. Ist die Temperatur des Anlagenrücklaufs niedriger oder gleich wie im oberen Teil des Pufferspeichers, wird dieser über einen Bypass umgangen. Bei kurzzeitig hohen Rücklauftemperaturen verhindert die Pufferbypass-Schaltung ein unnötiges Aufheizen des Pufferspeichers über den Anlagenrücklauf, die Speicherkapazität bleibt für den Grundlastwärmeerzeuger erhalten.

Wirtschaftliche Auswirkungen der unterschiedlichen Einbindungen

Um die Frage zu klären, welche Variante die wirtschaftlichste ist, müssen die unterschiedlich hohen Investitionsmehrkosten und die Betriebskosten betrachtet werden. Weil bei allen Varianten identische Kosten für den Grundlastwärmeerzeuger, den Pufferspeicher und die Verrohrung entstehen, sind diese Aufwendungen bei einem Vergleich nicht relevant.

Von der Investition bietet die serielle Einbindung die günstigste Variante, denn hier entstehen keine Mehrkosten gegenüber allen anderen Varianten. Bei der Pufferbypass-Schaltung entstehen Kosten für ein Umschaltventil und die zugehörige Regelung. Den höchsten finanziellen Aufwand erfordert die parallele Einbindung. Hier muss in eine Pumpe zur Pufferentladung und eine Regelung für diese Pumpe investiert werden. Die Mehrkosten sind aber bei allen Varianten gegenüber der Gesamtinvestition für den Zubau eines Grundlastwärmeerzeugers zu vernachlässigen, sodass sich hieraus keine Empfehlung für eine der Varianten ableiten lässt.

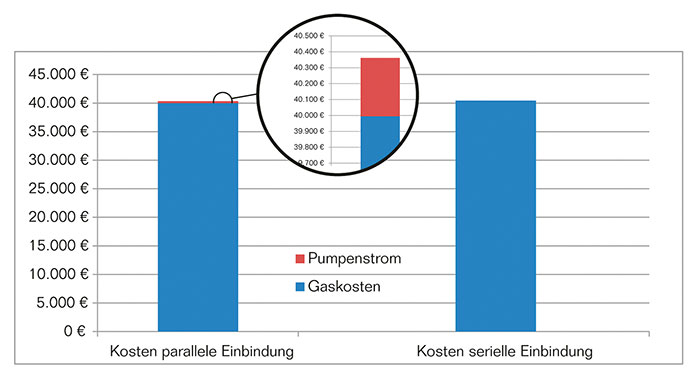

Die unterschiedlichen Kosten im laufenden Betrieb resultieren aus den zusätzlichen Stromkosten der Pufferentladepumpe bei paralleler und dem höheren Gasverbrauch durch Wirkungsgradeinbußen des Kessels bei serieller Einbindung. Um die Stromkosten der Pumpe abzuschätzen, wurde für den Vergleich eine Pumpe gewählt, die die Leistung des Grundlastwärmeerzeugers dauerhaft abführen kann. Die Laufzeit dieser Pumpe ergibt sich aus der Anforderung an die Anlage – sobald die Heizkreise Wärme benötigen, läuft die Pumpe.

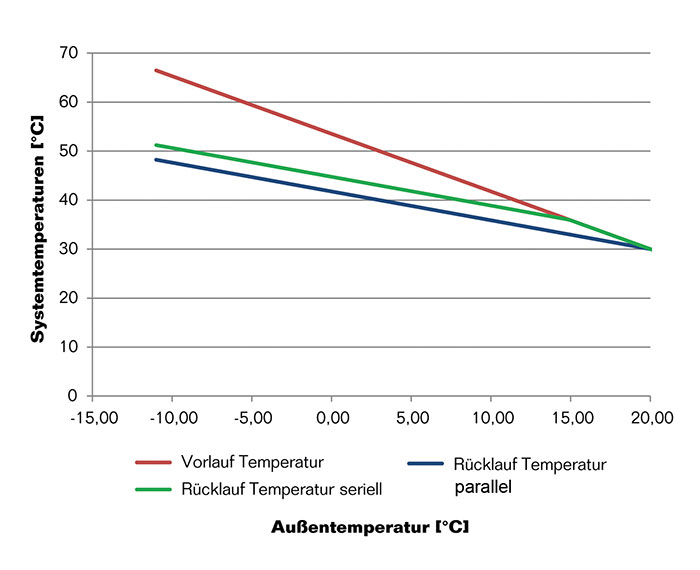

Schwieriger ist die Kalkulation des höheren Gasverbrauchs. Weil dieser aus der Temperaturanhebung des Anlagenrücklaufs resultiert, muss der Betrieb über ein Jahr simuliert werden. Entsprechend der Differenz zwischen Innen- und Außentemperatur ergibt sich die aktuelle Heizlast und damit die Spreizung zwischen Anlagenvor- und Anlagenrücklauf. Diese Rücklauftemperatur wiederum ist maßgeblich für den momentanen Wirkungsgrad eines Brennwertkessels. Wird der Pufferspeicher seriell eingebunden, erhöht sich die Rücklauftemperatur des Kessels entsprechend der Leistung des Grundlastwärmeerzeugers, wodurch sich der Wirkungsgrad des Brennwertkessels verschlechtert. In Bild 5 ist der Kesselrücklauf bei paralleler Einbindung blau und bei serieller Einbindung grün dargestellt.

Bei der Simulation wurde von einer idealen parallelen Einbindung ausgegangen, es erfolgten keine Rücklaufanhebungen durch Fehlströmungen. Auch die zu erwartende Laufzeitverlängerung des Grundlastwärmeerzeugers durch Abdeckung kurzfristiger Lastspitzen bei serieller Einbindung wurde nicht berücksichtigt, sodass die parallele Einbindung tendenziell positiver dargestellt ist.

Bei einem Objekt mit einer Spitzenlast von 500 kW empfiehlt sich ein Grundlastwärmeerzeuger mit einer Leistung von etwa 75 kW. Weil die Pufferentladepumpe bei einer Wärmeanforderung anspringt, summiert sich die Laufzeit auf mehr als 7000 Stunden – die Mehrkosten für Strom betragen rund 380 Euro pro Jahr.

Der Gasverbrauch bei serieller Einbindung steigt entsprechend der Simulation um etwa 1 % gegenüber der parallelen Einbindung. Daraus resultieren Mehrkosten von rund 450 Euro pro Jahr bei einem Gesamtgasverbrauch von rund 40 000 Euro. Tatsächlich entstehen bei der seriellen Einbindung also Mehrkosten in Höhe von circa 80 Euro pro Jahr, dieser Betrag liegt unterhalb der Messbarkeit im realen Betrieb.

Fazit

Simuliert man die unterschiedlichen Einbindungsvarianten, so entstehen bei der seriellen Einbindung höhere Kosten als bei der parallelen Einbindung. Dieser finanzielle Mehraufwand ist aber so gering, dass er sich im tatsächlichen Betrieb nicht nachweisen lässt. Gegen die parallele Einbindung sprechen gleich mehrere Gründe: So kann diese nur dann zufriedenstellend funktionieren, wenn die Volumenströme der Entladepumpe sauber ausgeregelt werden und die Fühler richtig platziert sind. Dies ist gerade bei der Modernisierung von Bestandsanlagen schwierig. Unter Berücksichtigung aller Aspekte ist die serielle Einbindung des Pufferspeichers bei bivalenten Systemen zu empfehlen. Denn gerade in der Praxis ist eine robuste Hydraulik für eine effiziente Betriebsweise unverzichtbar.

Autor: Dieter Lotz, technischer Fachreferent,

Buderus Akademie, Lollar

Bilder: Bosch Thermotechnik GmbH (Buderus), Wetzlar