Holzgas aus Hackschnitzeln Strom und Wärme aus fester Biomasse über Vergasungsprozess

Bei der dezentralen Energiegewinnung aus naturbelassenem Holz ist die Erzeugung von Holzgas eine Alternative zur Verbrennung – vor allem, wenn das Ziel „möglichst viel Heizenergie bei vergleichsweise hoher Stromausbeute“ lautet.

Die Spanner RE2 GmbH aus Neufahrn kann sich auf langjährige Erfahrungen in der Fertigung von Biomasseheizungen stützen. Das Basisangebot des Anlagenbauers umfasst Pelletheizsysteme, Hackschnitzelheizungen, Stückholzkessel und Kaminofeneinsätze. Hinzu kommen kontinuierlich Neuentwicklungen. Ein aktuelles Beispiel ist ein Holzvergaser-System, das Spanner seit etwa zwei Jahren unter dem Namen „Holz-Kraft-Anlage“ vermarktet. „Dieses Kleinkraftwerk kann überall dort gewinnbringend eingesetzt werden, wo ausreichende Mengen an Hackschnitzeln zur Verfügung stehen und ein entsprechender Wärmebedarf besteht“, sagt Spanner RE2-Geschäftsführer Thomas Bleul. Dementsprechend finden sich auf der bisherigen, rund 30 Kunden umfassenden Referenzliste vor allem landwirtschaftliche Betriebe und mittelständische Firmen aus der Holzverarbeitung.

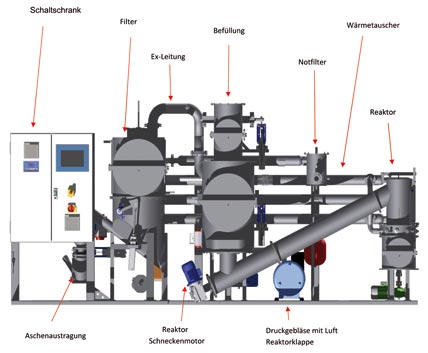

Die Holz-Kraft-Anlage ist kompakt konstruiert.

Festbettvergaser mit Gleichstrombetrieb

Die Holz-Kraft-Anlage setzt sich zusammen aus einem Vergaser und einem Blockheiz-kraftwerk (BHKW). Verfügbar sind Ausführungen in einem Leistungsbereich von 30 bis 45 kW elektrisch und 70 bis 110 kW thermisch.

Als Energieträger dienen handelsübliche Hackschnitzel mit einem Feuchtegehalt von maximal 15% und einem Feinanteil von bis zu 30%. „Für einen störungsfreien Betrieb besonders wichtig ist, dass möglichst keine Hackschnitzel mit Kantenlängen über 10 cm im Brennstoff enthalten sind“, erläutert Bleul.

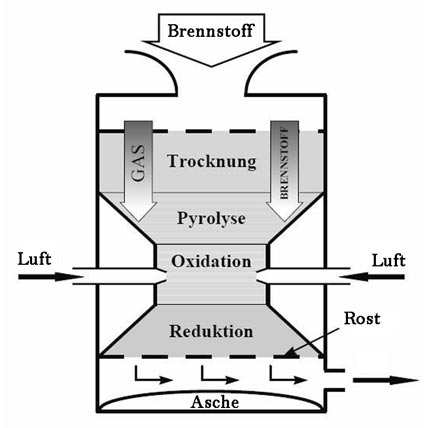

Zu Beginn des Verfahrens werden die in einem Vorratsbehälter gelagerten Hackschnitzel per Räumer oder Förderschnecke in einen Beschicker transportiert. Von hier geht es über ein luftdichtes Schleusensystem in den Reaktor. Für die rechtzeitige Anforderung von Nachschub sorgen Füllstandsensoren in Beschicker und Reaktor. Im Reaktor spielen sich die verschiedenen Prozessstufen der Vergasung ab. Die Holz-Kraft-Anlage arbeitet mit einem Festbettvergaser, der im Gleichstrom betrieben wird. Das bedeutet, dass sich der Brennstoff und das entstehende Holzgas in die gleiche Richtung bewegen.

Je weiter der Brennstoff im Reaktor von oben nach unten wandert, desto höher werden die Temperaturen. Bei etwa 200°C beginnt die Pyrolysezone, in der sich das Holz zersetzt und sich Schwelgase bilden. Im Anschluss an die Pyrolyse gelangt der zu Kohlenstoff umgewandelte Brennstoff in die Oxidationszone. Hier wird ein Teil des Kohlenstoffs mit der von einem Druckgebläse zugeführten Luft bei rund 1200°C verbrannt.

Beim Gleichstromvergaser befindet sich das Glutbett der Oxidationszone in einem eingeschnürten Bereich des Reaktorraums. Während der Verbrennung entsteht Kohlendioxid, das in der daran anschließenden Reduktionszone mit dem aus der Holzfeuchte stammenden Wasserdampf zu Kohlenmonoxid und Wasserstoff umgesetzt wird.

Grundprinzip der Holzvergasung in der Holz-Kraft-Anlage. Beim Gleichstrom-vergaser bewegen sich Brennstoff und Gas in gleicher Richtung durch die verschiedenen Reaktionszonen.

Nahezu teerfreies Holzgas

„Da die Brenngase bei der von uns gewählten Konfiguration durch das heiße Glutbett strömen müssen, können die für die anschließende Gasverwertung problematischen Teere und Kohlenwasserstoffe zu einem großen Teil in Kohlenmonoxid, Kohlendioxid und Wasserstoff gespalten werden“, unterstreicht Thomas Bleul. „Das so erzeugte Gas ist nahezu teerfrei.“

Das Holzgas verlässt den Reaktor an der Unterseite mit 730°C. Asche und unverbrannter Holzkohlekoks werden mit dem Holzgas ausgetragen. Zunächst strömt das Holzgas zusammen mit den Asche- und Kohlepartikeln durch einen Wärmetauscher. Dieser kühlt das Gas auf etwa 130°C ab. Anschließend durchläuft es einen Filter, der das Holzgas von Asche und unverbranntem Holzkohlekoks befreit. Die Verunreinigungen werden über eine Schnecke und ein Schleusensystem ausgetragen. Das Kohle-Asche-Gemisch, das etwa 5% des eingesetzten Brennstoffs entspricht, muss derzeit thermisch entsorgt werden.

„An unseren Testanlagen laufen aktuell allerdings Versuche, die Kohle im Prozess nachzuglühen. Im Idealfall erhält man so als Rückstand eine reine Asche, die als Dünger in der Landwirtschaft genutzt werden kann“, schildert der Spanner RE2-Geschäftsführer.

Nach dem Filter passiert das Holzgas einen weiteren Wärmetauscher, sodass es mit rund 60°C einen Sicherheitsfilter erreicht. Er dient als Motorschutz für den Fall, dass bei einem Filterdefekt noch Stäube im schon gereinigten Holzgas enthalten sind.

Strom wird gemäß EEG vergütet

Nach dem Notfilter wird das Gas mit Luft vermischt und dem BHKW mit etwa 40°C zugeführt. Der untere Heizwert Hu liegt bei rund 4,5 MJ/m³, was 1,4 kWh/m³ entspricht. Das Kraftwerk hat je nach Ausführung eine elektrische Leistung von 25 bis 45 kW. „Das Maximum der Anlagentechnik sehen wir bei 50 kW elektrisch. Für größere Leistungsbereiche schalten wir derzeit Anlagen parallel. Für die Zukunft ist geplant, nur die Reaktoren parallel zu fahren und das produzierte Holzgas zu einem gemeinsamen BHKW zu leiten“, erläutert Bleul.

Der produzierte Strom wird ins öffentliche Stromnetz eingespeist. Gemäß den Regelungen des EEG gibt es dafür je kWh 22,55 Cent. Darin enthalten sind 3 Cent Kraft-Wärme-Kopplungs-Bonus. Diese Sondervergütung wird gezahlt, wenn die Wärme aus dem BHKW sinnvoll genutzt wird. Um eine kWh Strom zu erzeugen, verbraucht die Anlage etwa ein Kilogramm Hackschnitzel.

Die Motorabgase des BHKWs gelangen über einen Abgaskatalysator und einen Abgaswärmetauscher ins Freie. Die Holz-Kraftanlage ist kompakt konstruiert – Vergaser und BHKW benötigen zusammen eine Aufstellfläche von rund 10 m2.

Der ideale Energieträger für die Holz-Kraft-Anlage sind naturbelassene Hackschnitzel mit geringem Feinanteil und Kantenlängen möglichst unter 10 cm.

Zwei Kreisläufe speisen ins Wärmeverbrauchsnetz

Die bei den verschiedenen Verfahrensschritten anfallende Abwärme wird von zwei Heizkreisläufen aufgenommen. Der erste Kreislauf speist sich aus der Wärme, die beim Abkühlen des Holzgases anfällt. Von den Gas-Wasser-Wärmetauschern fließt das heiße Wasser zunächst zur Filtereinheit, um diese auf Betriebstemperatur zu bringen. Anschließend passiert es einen Plattenwärmetauscher, der das System mit dem Wasserkreislauf des Verbrauchers koppelt. Hier werden für die individuellen Heizzwecke rund 10 kWterm gewonnen.

Der zweite Heizkreislauf nimmt die Abwärme des BHKW auf. Zum Einkoppeln der rund 70 kWterm in das Verbrauchernetz dient auch hier ein Plattenwärmetauscher.

„Nach unserer Einschätzung ist die Holzvergasung derzeit der effektivste Weg aus fester Biomasse Strom zu erzeugen“, sagt Thomas Bleul. Er rechnet vor: „Die Nutzungskette Energiewald – Holzvergasung – Stromerzeugung – Elektroauto ist energetisch um etwa den Faktor 2 besser als die Kette Energiewald – Biokraftstoff der zweiten Generation (z.B. Bioethanol aus Lignozellulose oder Biomass to Liquid) – Auto. Und das noch ohne Wärmenutzung, die beim Auto ja wegfällt.“

Im Vergleich zu Biogasanlagen ist die Holz-Kraft-Anlagentechnik deutlich Platz sparender und kann somit leichter direkt an den Wärmesenken gebaut werden. Eine sinnvolle Kraft-Wärme-Kopplung ist damit leichter möglich.

Einen schon in naher Zukunft erschließbaren Markt für seine Anlagentechnik sieht Bleul u.a. in Ländern wie Indonesien: „Hier erzeugen derzeit in vielen abgelegenen, waldreichen Regionen Diesel-BHKWs den benötigten Strom. Schon ab einem Diesel-Preis von 0,70 Euro wäre es allerdings wirtschaftlich, sie durch Holz-Kraft-Anlagen zu ersetzen.“

Autor: Helmuth Ziegler

Bilder: Spanner RE2

KONTAKT

Spanner RE2 GmbH

84088 Neufahrn

Tel. 08773 707980

Fax 08773 7079820

energie@spanner.de

www.spanner.de

___________________________________

Auf das Wärmekonzept kommt es an

Entscheidend für den wirtschaftlichen Betrieb der Holz-Kraft-Anlage ist, neben der Verfügbarkeit von unbehandelten, möglichst preiswerten Hackschnitzeln, ein entsprechend hoher Wärmebedarf. Hier einige Beispiel aus den bereits realisierten Konzepten:

- Ein landwirtschaftlicher Betreiber heizt mit der Holz-Kraft-Anlage nicht nur seine Wohn- und Betriebsgebäude, sondern hat noch genügend Wärme übrig, um einen Swimmingpool auf 33°C zu halten.

- Ein Biolandhof nutzt die erzeugte Wärme zum einen für die Heizung und die Brauchwassererwärmung im Wohnhaus, zum anderen für den Betrieb einer Käserei und zum Trocknen von Heu. Weitere Wärmeabnehmer vor Ort sind ein Café und eine Großküche in einem umgebauten Stall.

- Ein Holzhändler heizt im Winter mit der Holz-Kraft-Anlage sein Bürogebäude, seine klimatisierten Lagerhallen und ein benachbartes Wohnhaus. Die im Sommer überschüssige Wärme setzt das Unternehmen zur Holz- und Hackschnitzeltrocknung ein.