Geräte foltern für sicheren Strom - Spezielles Testlabor prüft USV-Anlagen und Stromkonditionierer auf maximale Belastbarkeit

Um Probleme durch schlechte Stromqualität auszuschließen, müssen empfindliche High-Tech-Systeme immer häufiger durch Anlagen zur unterbrechungsfreien Stromversorgung (USV), durch Filter, Transformatoren oder andere Schutzeinrichtungen abgeschirmt werden. Damit die Absicherung greift, müssen allerdings die Schutzgeräte selbst allen Störfaktoren widerstehen können, seien es starke Netzschwankungen oder schwierige Umgebungsbedingungen. Der Stromspezialist Powervar hat daher jetzt sein Versuchsgelände für 200000 US-Dollar erweitert und modernisiert, um seine verschiedenen Backup-, Konditionierungs- und Management-Lösungen für eine kontrollierte Energieversorgung auf Herz und Nieren prüfen zu können.

Ein absoluter Härtetest ist das Strife Testing, bei dem Geräte 21 Tage in einer Wärmekammer unterschiedlichen Kombinationen von Spannung, Temperatur und Luftfeuchtigkeit ausgesetzt werden, um alle möglichen Einsatzbedingungen zu simulieren.

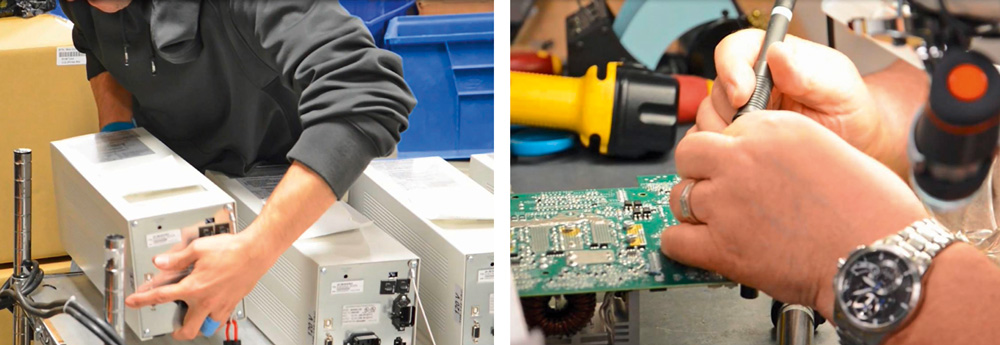

Über 30 Ingenieure und Qualitätssicherungsexperten stellen im PPG sicher, dass die Geräte allen Alltagsanforderungen entsprechen. Bis zu zehn Geräte können dazu parallel getestet werden.

Das 280 m² große Testlabor ist laut Powervar auf alle Arten von nationalen und internationalen Prüfstandards ausgelegt, von der klassischen CE-Sicherheitszertifizierung bis hin zum extremen Lebensdauer- und Alterungstest HALT. Die Ingenieure stellen aber nicht nur die eigenen Produkte auf die Probe, sondern zeigen Besuchern auch an deren Geräten, welche Folgen Stromschwankungen und ähnliche Störungen haben können.

Kernziel der „Powervar Proving Grounds“ (PPG) ist es, alle möglichen Szenarien abzubilden, die in der realen Welt die Stromqualität beeinträchtigen könnten. Die Marksteine umfassen dabei nicht nur typische Faktoren wie Unter- oder Überspannung, sondern auch eher unbekannte Probleme wie Rauschen und Frequenzschwankungen sowie äußere Faktoren wie Temperatur oder Vibration. Nur wenn die Anlagen zur Stromversorgung und -konditionierung mit allen Anforderungen zurecht kommen, ist gewährleistet, dass sie im Einsatz ihre Funktionalität dauerhaft bewahren können – wovon in der Regel komplexe und kostspielige Anwendungen abhängen. Umfangreiche Tests waren daher schon seit der Gründung 1986 ein Basiselement der Produktentwicklung bei Powervar, das neue Labor hebt deren Möglichkeiten allerdings auf eine neue Stufe.

Testen bis zum Äußersten …

Insgesamt können hier nun bis zu zehn Geräte parallel untersucht werden. Den über 30 im PPG beschäftigten Ingenieuren und Qualitätssicherungsexperten stehen dazu verschiedene Prüfstände und Spezialeinrichtungen zur Verfügung, darunter auch alle nötigen Systeme für namhafte Sicherheitstests wie die europäische CE-, die amerikanische UL-, oder die kanadische cUL- Zertifizierung. Für das interne „Strife Testing“-Programm, einen Härtetest jenseits alltäglicher Betriebssituationen, werden die Anlagen sogar ganze 21 Tage lang in einer Thermokammer unter wechselnden Lasten grenzwertigen Bedingungen bis hin zu großer Hitze und hoher Luftfeuchtigkeit ausgesetzt. „Das ist eine echte Folterkammer“, so Scot Moeler, VP Business Unit Manager. Auf diese Weise soll absolut sichergestellt werden, dass Leistung und Betriebszuverlässigkeit jedweden Anforderungen im Feld genügen.

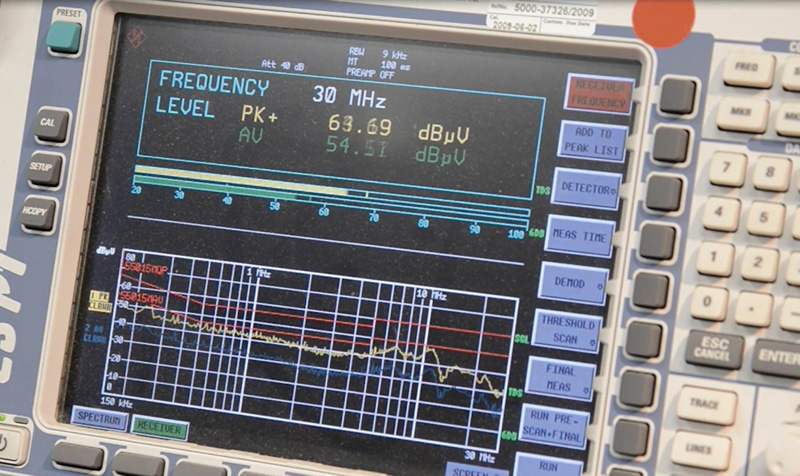

Zunächst werden die Ausgangswerte für das thermische und das Last-Limit ermittelt. Anschließend werden Temperatur, Luftfeuchtigkeit und Spannung in immer neuen Kombinationen variiert, was verschiedene Einsatzumgebungen simulieren soll. Dabei muss das Gerät bei 0 bis 40°C unter hohen wie unter niedrigen Spannungen funktionieren und auch elektrischer Überlast standhalten. Zusätzlich werden die Energieabstrahlungswerte nach Emissionsklassen A und B gemessen, die für viele Zulassungsbehörden benötigt werden. Nach der Wärmekammer folgt eine Überspannungsstation, an der das Verhalten bei einem Blitzschlag in die Stromleitung untersucht wird. Insbesondere wird dabei kontrolliert, dass die Spannungserhöhung aus dem Netz nicht an die abzusichernde Anlage weitergegeben wird, da schon kleine Leckagen zu Systemabstürzen oder Fehlern führen würden, die in der Industrie oder Medizin fatale Folgen haben können.

… und über die Grenzen der Belastbarkeit hinaus

Eine andere Prüfung mit extremen Anforderungen, die im PPG durchgeführt werden kann, ist das Highly Accelerated Life Testing (HALT). Dabei wird die Temperatur bis zum Versagen gesenkt oder erhöht. Hinzu kommen schnelle Temperaturwechsel von -50°C auf + 90°C alle 30 Minuten und Vibrationen bis 30 G. Das „Security Plus“-Schutzsystem von Powervar beispielsweise, das speziell auch für Einsätze in unterentwickelten Weltregionen und ungeschützten Umgebungen konzipiert wurde, bewältigte diese Tortur eine Woche unbeschadet und funktionierte von -70°C bis +110°C ohne Fehler.

Die Minimum- und Maximum-Werte der Tests hängen vom jeweiligen Gerät und den Belastungsansprüchen an dieses Modell ab. Generell wird jedoch jedes abweichende Verhalten im Einsatz, das nicht sofort erklärt werden kann, als Fehler deklariert und bildet die Basis für die weitere Verbesserung des Produkts, wie Engineering-Leiter Michael Creighton erklärt: „Man kann Simulationen durchführen, aber nichts ersetzt den Test in allen Betriebsphasen.“ Ein Versagen nach dem 1000. Prüfzyklus wird damit nicht einfach als gute Performance abgehakt, sondern soll in der nächsten Generation übertroffen werden.

Bewusstsein schaffen für die Auswirkungen von Stromqualität

Neben den Leistungs- und Belastungsprüfungen dient das neue Testlabor aber auch noch einem weiteren Zweck: der Weiterbildung und Aufklärung in Sachen Stromqualität. Da vielen Betroffenen nicht klar ist, welche Einflüsse die verschiedenen Stromstörungen tatsächlich auf die Funktion ihrer Anlagen haben können, bietet der Stromexperte in seinen Räumen Vorführungen am tatsächlichen Gerät an. Interessenten bringen ihre Systeme mit, um zu erfahren, was bei Leitungsgeräuschen wie Rauschen sowie bei variierender Eingangsleistung, Frequenz oder Last geschieht. Die Bandbreite reicht dabei von subtilen Verzerrungen im Bild eines Sonografen, die schon durch einen zusätzlichen Verbraucher nebenan hervorgerufen werden können, bis zum Totalabsturz eines Spektrometers wegen eines nicht wahrnehmbaren Flackerns in der Spannungskurve. Probleme, die bisher auf die Anlage geschoben wurden und immer wieder kostspielige Serviceeinsätze nach sich zogen, entpuppen sich so oft als Folge mangelnder Stromqualität.

Diese Effekte zeigen zudem, wie wichtig die Zuverlässigkeit von USV-Anlagen und Stromkonditionierern ist, die genau solche Störungen aufhalten müssen, bevor es zu Fehlern kommt. Das neue PPG kommt Herstellern wie Nutzern von High-Tech-Elektronik auf diese Weise zweifach zugute: indem es Bewusstsein schafft für die grundlegenden Auslöser der meisten elektrischen Störungen und indem es hilft Geräte zu entwickeln, die diese Auslöser rechtzeitig beseitigen – selbst unter extremen Einsatzbedingungen.

Bilder: Powervar

Kontakt: Ametek Powervar, 63739 Aschaffenburg, Tel.: 06021 4456644, Fax: 06021 4456646, info@powervar.de, www.powervar.com