Für eine saubere Verbrennung

Teil 2: Einstellarbeiten an Gaskesseln

Die feuerungstechnische Überprüfung und Einstellung von Gas- und Ölkesseln gehört zur täglichen Aufgabe eines Servicetechnikers. Er muss dafür Sorge tragen, dass die Anlage effizient funktioniert und die nötigen Richtwerte einhält. Darüber hinaus ist er dem Endkunden gegenüber verpflichtet, einen sicheren Betrieb zu gewährleisten. Der nachfolgende Beitrag beschreibt, wie die Einstellung einer Feuerungsanlage auszusehen hat, um schnell optimale Verbrennungswerte zu erreichen und die gängigen Forderungen einzuhalten. Der zweite und letzte Teil behandelt Gaskessel. In der Ausgabe 11/2015 der IKZ-HAUSTECHNIK wurde bereits das Vorgehen bei Ölkesseln beschrieben.

Die hier beschriebenen Arbeitsschritte und Hinweise zeigen exemplarisch, wie die Einstellungen und Messungen bei der Inbetriebnahme von atmosphärischen Gaskesseln und Brennwertgeräten auszusehen haben. Nicht aufgeführt sind die Tätigkeiten an Gasgebläsebrennern.

1. Schritt: Überprüfen des Gasanschlussdrucks

Vor der Inbetriebnahme des Gerätes muss der Gasanschlussdruck als Fließdruck geprüft werden. Dieser muss innerhalb des zulässigen Druckbereichs laut Herstellerunterlagen liegen (bei Erdgas meistens zwischen 18 und 25 mbar), ansonsten darf der Gaskessel nicht in Betrieb genommen werden und es ist das zuständige Gasversorgungsunternehmen zu benachrichtigen.

Für die Messung des Gasanschlussdrucks wird bei geschlossenem Gasabsperrhahn ein Druckmessgerät an den entsprechenden Mess-Stutzen des Gaskessels angeschlossen. Bei geöffnetem Gashahn wird dann der Brenner über das jeweilige Bedienmenü auf Maximalleistung gefahren und der Gasanschlussdruck als Fließdruck gemessen.

Bei korrektem Anschlussdruck wird der Mess-Stutzen wieder verschlossen und mit der Inbetriebnahme fortgefahren.

2. Schritt: Einstellen des Gas-Luftverhältnisses

Am Gaskessel muss nun das zur gewünschten Wärmeleistung passende Gas-Luftverhältnis eingestellt werden. Die einzelnen Arbeitsschritte sind detailliert in den Herstellerunterlagen aufgeführt und im Folgenden allgemein beschrieben:

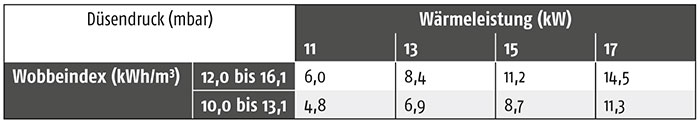

Bei Heizwertgeräten geschieht die Einstellung des Gas-Luftverhältnisses mit der manometrischen Methode, d. h. es wird der Düsendruck für Minimal- und Maximalleistung eingestellt. Dazu wird am Mess-Stutzen für den Düsendruck die Dichtschraube gelöst und ein Druckmessgerät angeschlossen. Der Gaskessel wird dann per Bedienmenü in der Regel zuerst auf maximale (Volllast) und dann auf minimale Geräteleistung (Kleinlast) gebracht. Für beide Leistungsstufen wird an den jeweiligen Einstellschrauben an der Gasarmatur der Düsendruck verändert und über das Druckmessgerät kontrolliert.

Die Angaben zum benötigten Düsendruck stehen in den Herstellerunterlagen (in Abhängigkeit vom Wobbe-Index des verwendeten Gases, welchen man beim Gaslieferanten erfragen kann).

Bei Brennwertgeräten wird das Gas-Luft-Verhältnis meistens über die Messung des Kohlenstoffdioxid-Gehalts (CO2) im Abgas eingestellt. Dafür wird das Abgas-Messgerät wie ab Schritt 3 beschrieben vorbereitet und die Rauchgassonde im Abgaskanal platziert. Über das Bedienmenü wird anschließend der Kessel auf Maximalleistung gebracht und der CO2-Gehalt im Abgas gemessen. Für die Einstellung des Gas-Luft-Verhältnisses wird nun die Gasmenge über die Einstellschraube (Gasdrossel) verändert, bis die CO2-Werte im Abgas den Vorgaben des Herstellers entsprechen. Teilweise geben Hersteller noch Einstellwerte für die minimale Geräteleistung vor. Die Einstellung erfolgt entsprechend dem Vorgehen für die Maximalleistung.

Nach diesen grundsätzlichen Einstellungen muss eine Kontrolle des eingestellten Gaskessels erfolgen. Diese umfasst die Messung des Abgasverlusts (qA) und des Kohlenstoffmonoxid-Gehalts (CO) im Abgas. Für diese beiden Kenngrößen gibt es Grenzwerte, welche in der 1. Bundes-Immissionsschutzverordnung (1. BImSchV) und der Kehr- und Überprüfungsordnung (KÜO) definiert sind.

3. Schritt: Vorbereiten des Abgas-Messgerätes

Zur Vorbereitung des Messgerätes werden folgende Schritte empfohlen:

Definition des Sensorschutzes

Zum Schutz der Sensoren vor Überlastung bei hohen CO-Konzentrationen können Schwellenwerte definiert werden, ab denen kein Abgas mehr ins Messgerät gezogen wird. Bei einigen Messgeräten erfolgt bei Überschreiten des Schwellenwerts eine Verdünnung des Abgases mit Frischluft. Dadurch muss die Messung nicht unterbrochen werden.

Dichtheitsprüfung

Um zu verhindern, dass Frischluft unbemerkt ins Messgerät gezogen wird und die Messergebnisse verfälscht, sollte vor der Abgas-Messung eine Dichtheitsprüfung durchgeführt werden. Die Rauchgassonde wird dabei mit einer Kappe verschlossen, sodass der Durchfluss an der Messgaspumpe nach einer gewissen Zeit gegen Null läuft. Ist dies nicht der Fall liegt eine Undichtigkeit des Gerätes vor und es sollte beispielsweise geprüft werden, ob der Verschluss an der Kondensatfalle richtig verschlossen ist.

Nullung der Gassensoren und des Zugsensors

Für die Nullung der Sensoren muss sich die Rauchgassonde außerhalb des Abgaskanals, im optimalen Fall an der Frischluft, befinden. Das Messgerät saugt die Umgebungsluft über die Rauchgassonde an und leitet sie über die Gassensoren. Diese werden dadurch „gespült“ und die gemessene Gaskonzentration als „Nullpunkt“ gesetzt. Gleichzeitig wird der Drucksensor des Abgasmessgerätes auf den Luftdruck in der Umgebung der Feuerstätte genullt. Bei einigen Messgeräten kann sich die Sonde auch während der Nullung im Abgaskanal befinden. Hier werden dann sowohl der Messgasweg als auch der Drucksensor während der Nullung von der Rauchgassonde entkoppelt und die Gaskonzentration bzw. der Luftdruck in der Umgebung des Abgas-Messgerätes für die Nullung verwendet.

4. Schritt: Bestimmung des Abgasverlusts

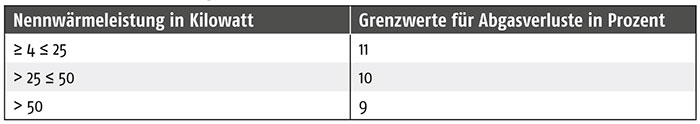

Der Abgasverlust ist ein Maß für den Wärmeinhalt, der über den Schornstein abgeleiteten Abgase. Je höher der Abgasverlust ist, desto schlechter ist der Wirkungsgrad und damit die Energieausnutzung der Heizungsanlage. Aus diesem Grund ist der zulässige Abgasverlust von Feuerungsanlagen durch die 1. BImSchV begrenzt (Brennwertgeräte sind aufgrund ihrer hohen Effizienz von dieser Messung ausgenommen):

Die Bestimmung des Abgasverlustes geschieht rechnerisch mit den folgenden Parametern:

- Verbrennungslufttemperatur,

- Abgastemperatur,

- Sauerstoff-Gehalt (O2),

- Brennstoffspezifische Parameter.

Die brennstoffspezifischen Parameter sind im Abgasmessgerät hinterlegt. Die korrekte Messung der anderen Parameter wird im Folgenden beschrieben:

Messen der Verbrennungslufttemperatur (VT)

Die meisten Abgas-Messgeräte sind standardmäßig mit einem Temperaturfühler am Gerät ausgestattet. So kann durch das Anbringen des Messgerätes am Brennergehäuse die Verbrennungslufttemperatur in unmittelbarer Nähe der Ansaugstelle des Brenners gemessen werden.

Bei raumluftunabhängigen Anlagen wird dieser Fühler durch einen separaten Temperaturfühler ersetzt, welcher in die Zuführung der Frischluft/Verbrennungsluft eingebracht wird.

Messen der Abgastemperatur (AT)

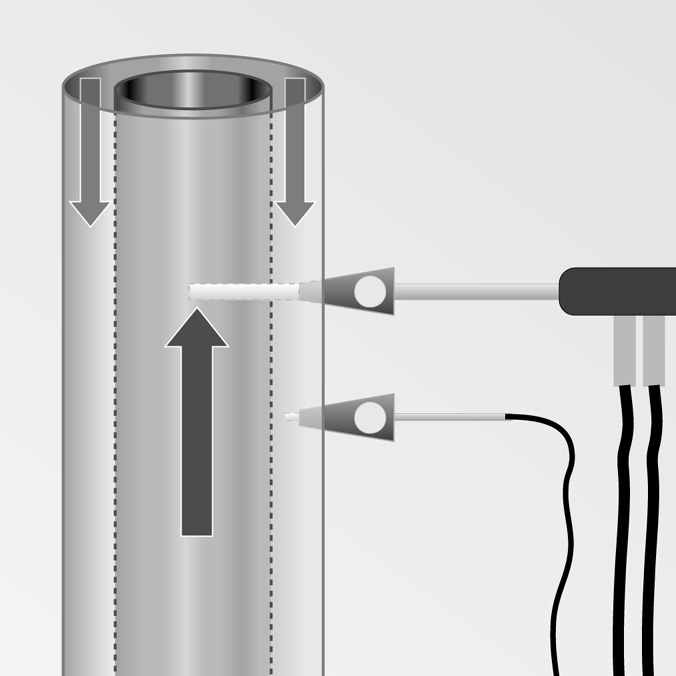

Über das Thermoelement in der Rauchgassonde wird die Abgastemperatur gemessen. Dafür wird die Rauchgassonde durch die Messöffnung in den Abgaskanal geführt. Der Abstand der Messöffnung zum Kessel sollte mindestens den zweifachen Durchmesser des Abgaskanals haben. Durch ständige Temperaturmessung wird der Punkt mit der höchsten Abgastemperatur gesucht – der sogenannte Kernstrom – und die Sonde dort platziert.

Hinweis: Durch Ablagerung von Kondensat auf dem Temperatursensor kann es zu einem schlagartigen Absinken der Abgastemperatur kommen.

Messen der O2-Konzentration

Das Abgas wird mit einer Pumpe über die Rauchgassonde angesaugt und in den Messgasweg des Abgasanalysegeräts geleitet. Dort wird es über die Gas-Sensoren (Messzellen) für O2 und CO geleitet und die jeweilige Gaskonzentration bestimmt. Der O2-Gehalt wird auch verwendet, um daraus die CO2-Konzentration im Abgas zu berechnen, welche wie oben beschrieben für die Einstellung von Gasbrennwertgeräten verwendet wird.

Praxis-Tipp: Überraschend hohe O2-Werte können durch Undichtigkeit des Messgerätes hervorgerufen werden, weil Frischluft angezogen wird und das Abgas verdünnt. Zur Prüfung sollte eine Dichtheitsprüfung des Messgerätes durchgeführt werden.

Ermittlung des Abgasverlustes (qA)

Aus diesen gemessenen Werten berechnet das Messgerät den Abgasverlust. Dieser muss nach den Einstellarbeiten am Gaskessel unter den Grenzwerten aus Tabelle 3 liegen

5. Schritt: Messung des Kaminzugs

Bei der Messung des Kaminzugs wird die Differenz zwischen dem Druck innerhalb des Abgaskanals und dem Druck des Aufstellraumes ermittelt. Dies erfolgt ebenfalls im Kernstrom des Abgaskanals. Wie bereits beschrieben, muss der Drucksensor des Messgerätes auch vor dieser Messung genullt werden.

6. Schritt: Messung der CO-Konzentration

Die Überprüfung des CO-Wertes lässt Rückschlüsse auf die Qualität der Verbrennung zu und dient der Sicherheit des Anlagenbetreibers. Bei Verstopfung der Abgaswege würden beispielsweise bei atmosphärischen Gasheizgeräten die Abgase über die Strömungssicherung in den Heizraum gelangen und dies zu einer Gefährdung des Betreibers führen. Daher muss nach Einstellarbeiten am Gaskessel die Kohlenmonoxid-Konzentration (CO) gemessen und die Abgaswege überprüft werden.

Die Messung darf frühestens 2 Min. nach Inbetriebnahme der Gasfeuerung durchgeführt werden, da erst dann der erhöhte CO-Gehalt während des Anfahrens der Anlage auf den normalen Betriebswert abgesunken ist. Dies gilt auch bei Gaskesseln mit Verbrennungsregelung, da diese bei Brennerstart eine Kalibrierung durchführt, während der kurzzeitig sehr hohe CO-Emissionen auftreten können.

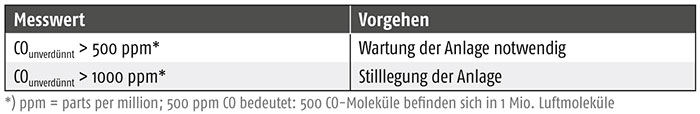

Die Grenzwerte für den CO-Gehalt bei Gasfeuerstätten sind in der KÜO bezogen auf unverdünntes Abgas festgelegt (Tabelle 4). Die Messung erfolgt wie bei der Bestimmung des Abgasverlusts im Kernstrom des Abgaskanals. Da das Abgas dabei allerdings mit Frischluft verdünnt ist, wird der CO-Gehalt auf unverdünntes Abgas zurückgerechnet (ansonsten wäre der CO-Gehalt durch Beimengung von Luft manipulierbar). Dafür berechnet das Messgerät mit dem gleichzeitig im Abgaskanal gemessenen Sauerstoffgehalt die unverdünnte CO-Konzentration und zeigt diese als COunverdünnt an.

7. Schritt: Abgaswegeüberprüfung

Bei atmosphärischen Gaskesseln mit Strömungssicherung ist der einwandfreie Abzug der Abgase Voraussetzung für die sichere Funktion der Feuerungsanlage. Hierfür kann ein Rückstaumelder verwendet werden, welcher neben die Strömungssicherung gehalten wird und dort den Niederschlag der im Abgas enthaltenen Feuchtigkeit über eine Tauplatte detektiert.

Praxis-Tipp: Folgende Ursachen kommen für einen Rückstau in Betracht:

- Verengung der Abgasleitung durch Schmutz oder Verformung.

- Nicht ausreichende Verbrennungsluftversorgung.

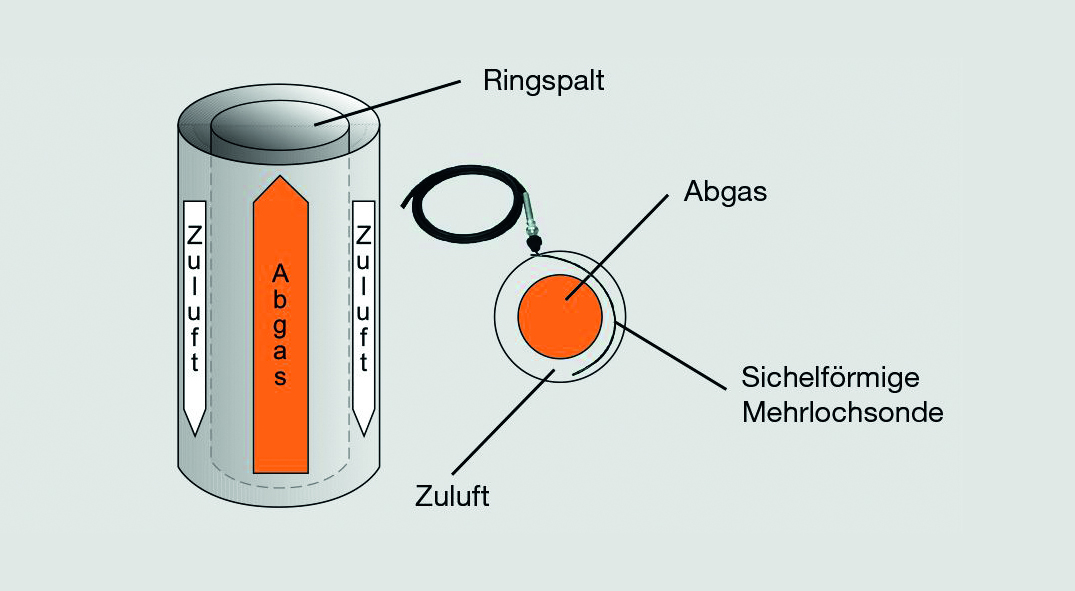

Bei raumluftunabhängigen Heizungsanlagen wird die Dichtigkeit der Abgaswege durch die O2-Zuluft-Messung im Ringspalt geprüft. Die O2-Konzentration in der Ansaugluft im Ringspalt sollte generell 21 % betragen. Werden Werte unterhalb 20,5 % gemessen, muss dies als Undichtigkeit des innen liegenden Abgaskanals interpretiert werden und die Anlage muss überprüft werden.

Bilder: Testo AG