Ausbildung

Thema: Füllwasser von Heizungsanlagen

Bei plötzlich sehr niedrigen Außentemperaturen dieses Winters kann eine Vielzahl von Heizungsanlagen die Wohnungen nicht mehr auf die gewünschte Temperatur von z.B. 18 – 22°C aufheizen. Die Ursachen sind vielfältiger Art. Zu diesen gehören: Die Anlage ist für geringere Außentemperaturen nur bis -12°C ausgelegt; die Heizkörper werden durch Vorhänge abgedeckt oder mittels Fensterbank überbaut. In vielen Fällen wurden Heizungsanlagen aber auch mit Trinkwasser befüllt und wiederholt nachgefüllt.

Im Trinkwasser jedoch sind Mineralstoffe enthalten. Je nach Menge und Zusammensetzung sowie der Betriebstemperatur werden diese in Form von „Ablagerungen“ in Heizungssystemen festgestellt. Das Zusetzen von Leitungsquerschnitten oder plattenartige Ablagerungen in Behältern, Heizkörpern und Wärmetauschern führen zu Leistungsverlusten.

Früher oder später können Abplatzungen Betriebsstörungen der gesamten Anlagen auslösen. Nach Vorgaben der VDI 2035 sind Heizungs- und Trinkwassererwärmungsanlagen vor Schäden durch Steinbildung und vor wasserseitiger Korrosion zu schützen.

Entstehung von Ablagerungen

Bei der Aufheizung beginnen die im Wasser gebundenen und gelösten Mineralstoffe zu kristallisieren. In Abhängigkeit von Strömungen, Turbulenzen und Temperaturwechseln setzen sich die Kristalle an Werkstoffoberflächen in vielfältiger Weise ab. In der gesamten Anlage entstehen Inkrustationen, die sich flächenförmig auf Leitungsinnenwänden niederschlagen. Das Aussehen und deren Auftreten ist von den Temperaturen, dem stattfindenden Temperaturwechsel, den verwendeten Werkstoffen sowie im System befindlichen Ablagerungen (Metalloxide, Schlamm u.a.) abhängig.

Mit zunehmender Temperatur verstärkt sich dieser Vorgang. Bei Temperaturen über 60°C ist eine kritische Grenze erreicht, bei der dieses Ereignis verstärkt eintritt. Ist in einem Winter bei z.B. –10°C eine Vorlauftemperatur in Heizungsanlagen unter 60°C ausreichend, so erhöht sie sich bei Außentemperaturen von –15°C. Wird die erforderliche Vorlauftemperatur nicht erreicht, sinkt auch die Rücklauftemperatur. Ein fataler Dominoeffekt kann nun einsetzen.

Folgen von Ablagerungen

In Abhängigkeit des Anlagenaufbaues treten zunächst mehr oder weniger merkliche Veränderungen auf. Diese können jedoch aufgrund der Komplexität von Anlagensystemen sowie der schleichenden Veränderung meist noch nicht erkannt bzw. erklärt werden:

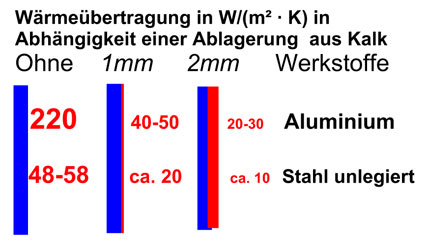

- Kesselsteinbelag auf Wärmeübertragungsflächen (Kessel) vermindert den Wärmedurchgang und damit die Wärmeleistung. Bereits eine 1 mm dicke Kalkschicht vermindert die Heizleistung, bzw. führt zu Energieverlust von ca. 10%.

- Gefahr einer örtlichen Überhitzung auf den Wärmeübertragungsflächen, evtl. Rissbildung sowie Siedegeräusche können die Folge sein.

- Steinbeläge können zu einer Querschnittsverminderung und zu einer Strömungswiderstandserhöhung führen, was zu einer Verringerung der Wärmeleistung führt.

- Kleine, abgeplatzte Kalkbeläge verschließen Strömungsquerschnitte und machen Wärmetauscher in Teilbereichen unwirksam.

- Bei Regel- oder Thermostatventilen genügen oft schon dünne Ablagerungen, um deren Funktion empfindlich zu beeinträchtigen.

Nicht „alltäglicher“ Praxisfall

Da der erst sieben Jahre alte Kessel die benötigte Leistung scheinbar nicht erbringen konnte, wurde er gegen einen Kessel höherer Leistung ausgetauscht. Die nach dem Austausch festgestellte Ursache war eine Verkettung von Wartungs-, Bedien- und Füllfehlern.

Die Anlage besaß eine automatische Nachfülleinrichtung. Diese war auf 1,5 bar voreingestellt und ständig mit der Trinkwasseranlage verbunden. Aufgrund einer Verschmutzung „schlich“ Trinkwasser mit einem Druck von ca. 4 bar in die Heizungsanlage. Das Sicherheitsventil mit einem Ansprechdruck von 2,5 bar, das vorschriftsmäßig mittels eines Trichters und eines Siphons an die Abwasseranlage angeschlossen war, tropfte mal mehr und mal weniger. In 4 Jahren wurde das Sicherheitsventil zweimal wegen Tropfens getauscht. Die Tropfmenge betrug ca. 1,5 l/h. Ein ungewollter ständiger Heizungswassertausch vollzog sich so ca. 4-5 Jahre lang. Bei ca. 36 l „Frischwasser“ am Tag wurde in dem „Störungszeitraum“ der Anlageninhalt alle 10 Tage (ca. 360 l) erneuert. Umgerechnet auf die Jahre wurden ca. 65 m³ Trinkwasser mit einem Härtegrad von 28°dH der Anlage zugeführt.

Beispielberechnung

Zur einfachen Handhabung: Pro 1°dH gelangen ca. 18 g „Härtebildner“ je 1 m³ Wasser in das Anlagensystem. Der Anlage wurden so im Laufe der Zeit ca. 32 kg steinbildende Mineralien zugeführt. Bei einer Dichte des Kesselsteins von ca. 2,5 g/cm³ entspricht dies einem Volumen von 12.800 cm³ oder 12,8 l.

Die Mineralien setzten sich zum Großteil in den wasserführenden Teilen des Kessels, an den Anschlussstellen des Vor- und Rücklaufes, in den Heizkörpern sowie schlecht isolierten Leitungsabschnitten ab. In isolierten Leitungsabschnitten bildeten diese eine gleichmäßig starke Schicht. In den Anschlussstellen der Vorlaufleitung und im Kessel aber waren es kegel-, schlangen- sowie ringförmige Beläge. In tiefer gelegenen Stellen sammelten sich die Reste von Abplatzungen zu einer Schicht, die wie ein Korallenriff aussah. Nach dem vorgefundenen Schadensbild wurde deutlich, weshalb der Kessel und die gesamte Anlage ihre Leistung nicht erbringen konnten.

###newpage###

Direkte Folgen der Steinbildung

Bereits ein Steinbelag auf der Wasserseite des Kessels von nur ca. 0,5 mm Dicke führt zu einem ca. 9 bis 10% höheren Energiemehraufwand. Bei ca. 1 mm Stärke sind bereits 40 bis 50% Mehraufwand erforderlich. Zudem ist das Durchströmen des Kessels erheblich beeinträchtigt, wodurch die Vorlauftemperatur stark schwanken kann.

Alle Tauchhülsen der Temperaturfühler waren ebenfalls mit einer „Steinschicht“ überzogen, sodass die Regelung ungenaue Temperaturdaten erhielt und ihre Aufgabe nicht erfüllen konnte. Fatal waren auch die Auswirkungen in den Heizkörpern. Auf der Wasserseite hatten sich Schichtdicken von 1 bis 2 mm gebildet. Dadurch verringerte sich die abgegebene Heizleistung erheblich.

Aufgrund der Kalkisolation im Heizkessel zeigten sich Verformungen des Behälters im Brennraumbereich. Im Brennraum war der Behälter je nach Temperaturbelastung leicht wellenförmig oder zeigte durch Überhitzung raue Stellen (thermische Abplatzungen). Die Ursache hierfür war, dass die Temperatur im Brennraum durch die Ablagerungsschicht anstieg. Die zugeführte Wärme konnte nicht schnell genug an das Heizungswasser abgegeben bzw. von diesem abgeführt werden. Zudem behinderten die einem Korallenriff ähnlichen Kalkansammlungen im unteren Behälterbereich eine freie Durchströmung. Die bei der Erwärmung auftretenden starken Geräusche wie Knistern, leichtes Knallen oder Blubbern wurden zwar festgestellt, jedoch konnte die Ursache hierfür (Dampfbildung im Behälter) nicht bestimmt werden.

Da auch die Tauchhülsen eine ca. 3-5 mm starke Beschichtung hatten, musste die Regelung im Prinzip „blind“ Sprungantworten geben. In Abhängigkeit der Durchströmung im Kessel stieg oder sank die Vorlauftemperatur sprunghaft um mehr als 15°C. Die Sensoren konnten dies jedoch nur verzögert wahrnehmen, sodass die Regelung keine Chance hatte, richtig einzugreifen. Die Schaltintervalle zwischen Ein- und Ausschalten erfolgten oft in sehr kurzem Rhythmus. Dass es zudem aufgrund des sich ständig ändernden pH-Wertes in der Anlage noch zu Korrosionserscheinungen kam, ist zu vermuten.

Wasserseitige Korrosion

Niedrige pH-Werte und hohe Temperaturen begünstigen die Korrosion metallischer Werkstoffe. Unter diesen Bedingungen führen auch geringe Sauerstoffgehalte zur Korrosion und Abtragung der metallischen Werkstoffe. Luft bzw. Sauerstoff wird mit der Frischwassereinspeisung zugeführt. Dies wird durch zunehmende Verfärbung des Kesselwassers und/oder Verschlammung des Systems sichtbar. Die Korrosionsverursacher sind:

- pH-Wert,

- Sauerstoff,

- Salzgehalt.

Der dargestellte Fall ist sicherlich nicht repräsentativ. Doch im Alltag eines jeden SHK-Fachmanns sollte das Füllen und Nachfüllen von Heizungsanlagen nach neuesten Vorgaben ausgeführt werden.

Der noch übliche Füll- und Nachfüll-Fall?

Heizungsanlage ist fertiggestellt, Wasserschlauch an eine Zapfstelle angeschlossen – Wasser marsch:

- Druck (z.B. 1,5 bis 2 bar) aufbringen,

- entlüften,

- nachfüllen,

- Schlauch abnehmen,

- Kunden das Nachfüllen zeigen,

- Baustelle verlassen?

###newpage###

Das Ergebnis wird sich sicher in Jahren zeigen. Ob dann der ursächliche Fehler erkannt wird?

Praxisfall

Eine Heizungsanlage mit Umlaufwasserheizer wurde Ende 2010 erstellt und mit einem Gartenschlauch, der tagelang in der Sonne lag, ohne Filter oder Wasseraufbereitung mit Trinkwasser gefüllt. Die Anlage ging in Betrieb, wurde wieder entleert. Dies wurde mehrmals vor der endgültigen Inbetriebnahme durchgeführt.

Das Ergebnis war, dass bereits nach drei Monaten die Hocheffizienzpumpe ausgetauscht werden musste. Zwischenzeitlich wurde innerhalb eines Jahres die 4. Pumpe eingesetzt. Kalk in Verbindung mit biologischen Ablagerungen (Mikroorganismen) wurde als Ursache festgestellt.

Der Füll- und Nachfüllvorgang

Bei den heutigen Wärmeerzeugern muss die Wasserqualität des Füllwassers oder Nachfüllwassers bekannt sein bzw. gemessen werden. Dafür wurden Arbeitsblätter (VDI 2035) erarbeitet, um Heizungs- und Trinkwassererwärmungsanlagen vor Schäden durch Steinbildung und vor wasserseitiger Korrosion zu schützen.

Jeder Füll- und Nachfüllvorgang erfolgt ggf. durch aufbereitetes Wasser. Die VDI 2035 gibt nähere Auskunft, unter welchen Voraussetzungen dies zu geschehen hat. Nach vier bis sechs Wochen sollte die Wasserqualität überprüft werden. Der Kunde selbst sollte auch für das Nachfüllen einen SHK-Fachmann hinzuziehen. Er kann die Ursache des eventuellen Wasserverlustes feststellen. Auch prüft er die Wasserqualitäten und speist entsprechend des Bedarfes aufbereitetes Wasser nach. Bei jeder Wartung ist die Füllmenge des Ergänzungswassers zu messen (Einbau eines Wasserzählers). Die Füllmenge, der pH-Wert und die Zusatzstoffe sind zu protokollieren. Das Führen eines Anlagenbuches wird empfohlen.

Die Hersteller von Aufbereitungsanlagen bieten umfangreiche Informationen zu dem Thema Heizungswasser und Füllsysteme an.