Nass oder trocken?

Tipps zur Auswahl von Hocheffizienzpumpen

Ganz gleich ob im Heizungssystem oder bei der Wasserversorgung: Die richtige Wahl des Pumpentyps hat einen wesentlichen Einfluss auf Effizienz, Betriebskosten und Versorgungsqualität. Nassläufer- und Trockenläuferpumpen unterscheiden sich hier sowohl hinsichtlich der Konstruktion als auch der Einsatzgrenzen deutlich. Damit trifft sich die Auswahl in vielen Anwendungsfällen quasi von selbst, während die Entscheidung bei Überschneidungen im Leistungsbereich umso interessanter wird.

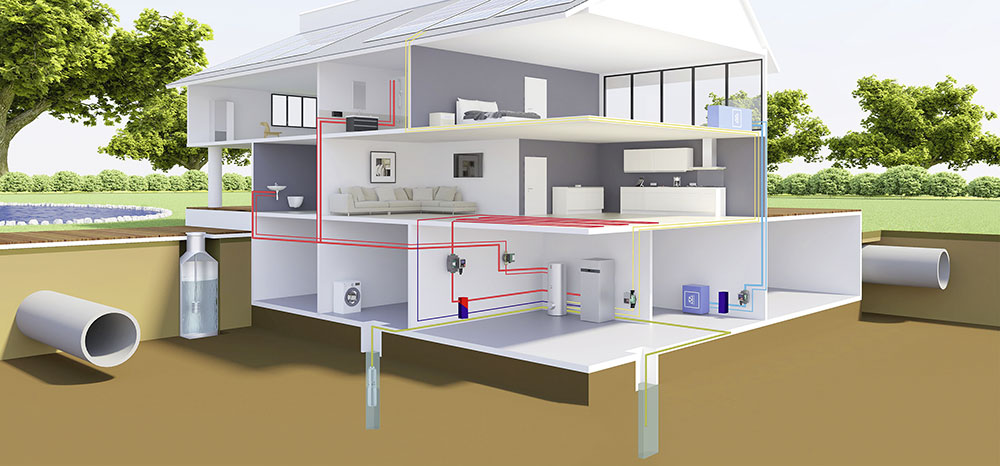

Die Auslegung von Pumpen gehört in der technischen Gebäudeausrüstung zum Tagesgeschäft. Dabei stellt sich oft die Frage, ob eine Nassläufer- oder Trockenläuferpumpe eingesetzt werden soll. Die Antwort darauf fällt in der Regel relativ leicht, da sich beide Pumpentypen für bestimmte Anwendungs- und Leistungsbereiche besonders eignen. So sind Nassläuferpumpen vornehmlich bei geringeren Leistungen und aufgrund der leisen Betriebsweise eher in schallsensiblen Umgebungen (z. B. Wohnräumen) anzutreffen. Darüber hinaus garantieren Nassläuferpumpen die komplette Abdichtung des Fördermediums gegenüber der Atmosphäre und können für Spezialanwendungen verwendet werden.

Trockenläuferpumpen hingegen zeichnen sich vor allem in hohen Leistungsbereichen durch sehr gute Wirkungsgrade aus, sodass sie häufig bei größeren Förderströmen eingesetzt werden. In derartigen Umgebungen spielt auch die vergleichsweise höhere Geräuschentwicklung eine geringere Rolle. Diese resultiert daraus, dass der Elektromotor über ein Lüfterrad mit Umgebungsluft und nicht, wie bei der Nassläuferpumpe, über das Fördermedium gekühlt wird. Da der Motor fast komplett vom Fördermedium entkoppelt ist, sind Trockenläuferpumpen zudem deutlich toleranter was die Zusammensetzung und Temperatur des Fluids angeht. Sie eignen sich daher auch besser für die Förderung von Kühlwasser und aggressiven Medien.

Wartung und Wirkungsgrad

Ein wesentlicher Unterschied beider Pumpentypen liegt in der Wartung. Bei der Trockenläuferpumpe wird das wasserführende Pumpengehäuse üblicherweise mithilfe einer Gleitringdichtung gegenüber der Atmosphäre abgedichtet. Dabei handelt es sich um ein Verschleißteil, das ungefähr alle 3 bis 5 Jahre gewechselt werden muss. Der konkrete Zeitpunkt hängt allerdings sehr stark vom Anwendungsbereich, den Betriebsstunden sowie der Temperatur und der Art des Fördermediums ab. Feste Wartungsintervalle gibt es somit nicht. Der eigentliche Austausch der Dichtung kann sehr einfach durch den Wechsel einer Kartusche erfolgen, die als Ersatzteil geliefert wird. Nassläuferpumpen hingegen sind aufgrund des vollständig gekapselten Gehäuses komplett wartungsfrei.

Hocheffizienz-Förderpumpen erreichen heutzutage in allen Anwendungsbereichen sehr hohe Wirkungsgrade. Dieser liegt für Nassläuferpumpen unter optimalen Bedingungen maximal bei etwa 60 %. Aufgrund der aufwendigeren hydraulischen Konstruktion beginnt der Wirkungsgrad bei diesem Typ allerdings ab einer gewissen Leistungsgröße gegenüber Trockenläufern stärker zu sinken. Deshalb werden Nassläuferpumpen üblicherweise nur mit Motorleistungen bis etwa 2,5 kW eingesetzt. Trockenläuferpumpen profitieren demgegenüber von einem technisch weniger komplexen Aufbau, der es ermöglicht, Effizienzpotenziale einfacher zu realisieren. Dies führt gerade in den höheren Leistungsbereichen zu einem noch besseren Wirkungsgrad von mittlerweile weit über 80 %.

ErP-Richtlinie wird unterboten

Den Referenzrahmen für die Energieeffizienz von Pumpen setzt die Europäische Union mit der ErP-Richtlinie. Neu in Verkehr gebrachte Heizungs-Nassläuferpumpen müssen seit dem 1. August 2015 einen Energieeffizienzindex (EEI) von kleiner oder gleich 0,23 vorweisen. Für Trockenläuferpumpen mit einer elektrischen Ausgangsleistung von 7,5 bis 375 kW ist bereits seit Anfang 2015 die Energieeffizienzklasse IE3 vorgeschrieben. Alternativ sind auch IE2-Motoren mit Drehzahlregelung zugelassen. Diese Vorgaben sind ab dem 1. Januar 2017 dann auch für den unteren Leistungsbereich von 0,75 bis 7,5 kW verbindlich. Darüber hinaus gilt für die Hydraulik von Wasserpumpen generell ein Mindesteffizienzindex (MEI) von größer oder gleich 0,4.

Auf die in der ErP-Richtlinie festgelegten Mindeststandards haben die Hersteller bereits frühzeitig reagiert, sodass die meisten Modelle die deutlich verschärften Anforderungen erfüllen. Auch daran sieht man, dass die Pumpen heutzutage technisch sehr weit ausgereift sind. So gehören EC-Motoren mittlerweile sowohl bei Nassläufer- als auch Trockenläufer-Hocheffizienzpumpen zum Standard. Weitere Optimierungspotenziale ergeben sich vornehmlich in der Feinabstimmung der Hydraulik und der Motortechnik sowie mit der Einführung neuer Regelungsfunktionen. Auf diese Weise erreicht beispielsweise die neue Generation der „Stratos“-Baureihe von Wilo einen EEI von kleiner 0,20. Aber auch Trockenläuferpumpen weisen mittlerweile Motorwirkungsgrade jenseits der IE4-Klasse auf und gehen damit deutlich über die gesetzlichen Anforderungen hinaus.

Für jede Anwendung die passende Pumpe

Neben der weiteren Optimierung der Pumpentechnologie arbeiten die Hersteller daran, ihr Gesamtportfolio weiter zu entwickeln und Lücken in den vorhandenen Baureihen zu schließen. Das Ziel ist es dabei, die Vorteile der Hocheffizienztechnik für das ganze Produktspektrum verfügbar zu machen. Im Zuge dessen werden auch immer neue Baugrößen und Funktionen ergänzt. Für den Anwender bedeutet diese Strategie erheblich höhere Freiheitsgrade bei der Planung. So gibt es mittlerweile für nahezu jeden Anwendungsfall eine passende Pumpe, die nicht nur die Anforderungskriterien genau erfüllt, sondern dabei auch noch hocheffizient arbeitet.

Gleichzeitig sehen sich Planer und SHK-Installateure jedoch bei der Auswahl der richtigen Pumpe mit einer deutlich höheren Komplexität konfrontiert. Angesichts der Angebotsvielfalt ist es heutzutage kaum noch möglich, den Überblick über alle Produktlinien und -versionen zu behalten. Deshalb bieten alle großen Hersteller ihren Kunden eine spezielle Auslegungssoftware, die anhand des Anwendungsbereichs, des Betriebspunktes und des Fördermediums geeignete Pumpen vorschlägt. Diese können dann beispielsweise nach Preis, Energiekosten oder auch dem Grad der Abweichung vom Betriebspunkt sortiert werden, sodass hier das für die spezifischen Projektanforderungen passende Modell komfortabel ausgewählt werden kann.

Schnittmenge erhöht Komplexität

In der Regel bietet die Auslegungssoftware für den konkreten Einsatzzweck aufgrund der oben beschriebenen Rahmenbedingungen nur Pumpen eines Typs an – also entweder Nassläufer- oder Trockenläuferpumpen, die sich dann jeweils in der Ausführung und Leistung unterscheiden. Interessant wird es allerdings, wenn sich der geforderte Betriebspunkt in der Schnittmenge des Leistungsspektrums beider Pumpentypen befindet. Dies ist der Bereich, in dem die Effizienz der Nassläuferpumpen – gerade bei steigenden Förderhöhen – langsam abnimmt, während gleichzeitig die Vorteile der Trockenläuferpumpen immer mehr zum Tragen kommen.

In der Praxis ergibt sich diese Situation vornehmlich bei Standardanwendungen mit einer Leistungsaufnahme der Pumpen von ungefähr 0,7 bis 1,5 kW im Volllastbetrieb. Dann geht es nicht mehr „nur“ um die Auswahl der optimalen Pumpenversion. Vielmehr müssen sämtliche Kriterien, die für oder gegen den jeweiligen Pumpentyp sprechen, untereinander abgewogen werden. Eine weitere Entscheidungsgrundlage ist hier eine vergleichende Wirtschaftlichkeitsbetrachtung der infrage kommenden Hocheffizienzpumpen. Diese kann mit den Auslegungsprogrammen der Pumpenhersteller in der Regel problemlos erstellt werden.

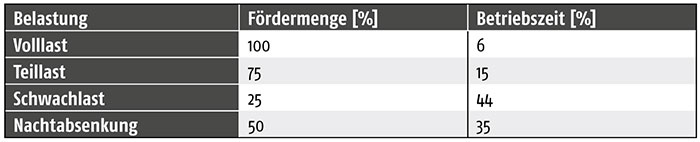

Vergleiche für Heizkreise in Nichtwohngebäuden

Die beschriebene Situation wird im Folgenden anhand von zwei Auslegungsbeispielen einmal näher betrachtet. Die Ausgangsbasis sind hier Betriebspunkte, die typisch für einzelne Heizkreise in Nichtwohngebäuden sind (Wassertemperatur 70 °C) und in der Praxis deshalb auch vergleichsweise häufig vorkommen. Gegenübergestellt werden jeweils Hocheffizienzpumpen der Serien Wilo-„Stratos“ (Nassläufer, EEI ≤ 0,20) und Wilo-„Stratos Giga“ (Trockenläufer, Motorwirkungsgrad > IE4, MEI ≥ 0,70) bei 6000 Betriebsstunden im Jahr und einem Standard-Belastungsprofil (Tabelle 1). Die Wirtschaftlichkeitsbetrachtung gibt dabei die Gesamtkosten für Investition und Energie über 15 Jahre unter Berücksichtigung von Strompreissteigerungen und Inflations-

rate an. Der Strompreis wurde mit 25 Cent/kWh angesetzt. Nicht einbezogen sind zudem die Wartungskosten für die Trockenläufer-pumpe, weil diese – wie bereits erwähnt – sehr stark von den einzelnen Rahmenbedingungen des Objektes abhängen und sich daher nicht pauschal angeben lassen.

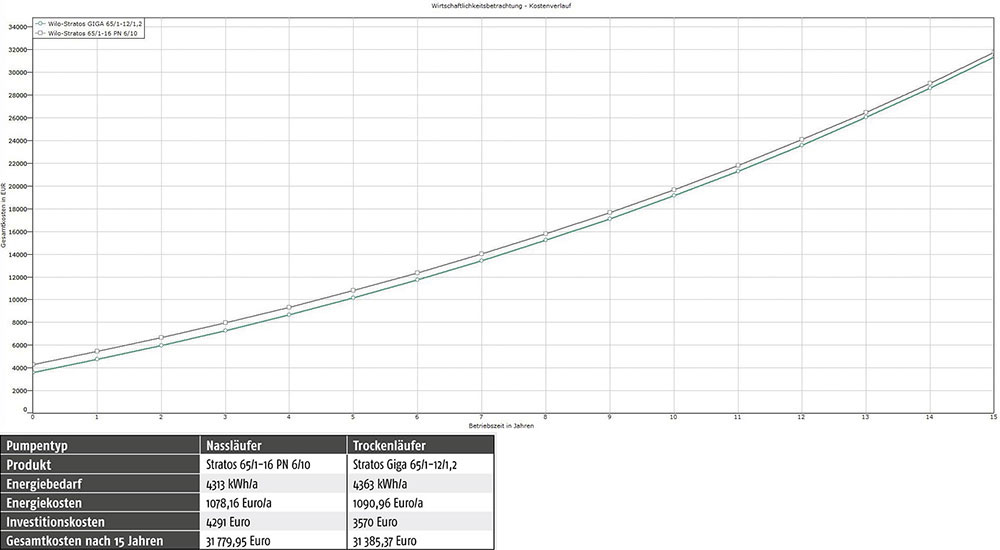

Auslegungsbeispiel 1: Förderstrom 32 m2/h – Förderhöhe 9 m

Dieses Beispiel zeigt, dass der reine Blick auf die Investitionskosten auch bei vergleichbaren Leistungsdaten manchmal zu kurz greift. Für den genannten Betriebspunkt wurden eine „Stratos 65/1-16 PN 6/102 mit einer maximalen Leistungsaufnahme von 1,45 kW sowie eine „Stratos Giga 65/1-12/1,2“ mit einer maximalen Leistungsaufnahme von 1,3 kW ausgewählt (Bild 4). Die Investitionskosten für die Nassläuferpumpe liegen hier fast 20 % über der Trockenläuferalternative, was für den Bauherren bei vergleichbarer Förderleistung eigentlich eine klare Entscheidung bedeutet.

Obwohl der Motor der Trockenläuferpumpe den höheren Wirkungsgrad hat, ist der Energieverbrauch der Nassläufervariante jedoch insgesamt leicht geringer. Hier wirkt sich die etwas höhere Effizienz bei den niedrigeren Volumenströmen im Teillastbereich aus, die im Lastprofil ein deutlich stärkeres Gewicht haben. Dies führt dazu, dass sich die Gesamtkosten beider Pumpen über den vollständigen Lebenszyklus nur noch minimal um knapp 400 Euro unterscheiden. Angesichts der technologiebedingten Vorteile, gerade hinsichtlich der Schallemissionen und der Wartungsfreiheit, stellt die Nassläuferpumpe daher letztendlich die bessere Wahl da. Dies gilt insbesondere, wenn man berücksichtigt, dass für die Trockenläuferpumpe zusätzlich noch die Wartungskosten mit einkalkuliert werden müssen.

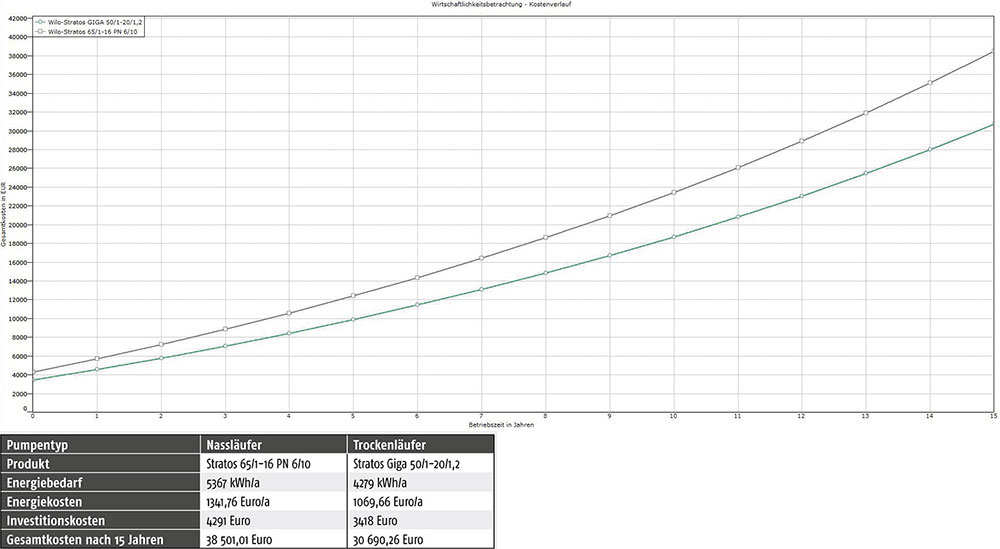

Auslegungsbeispiel 2: Förderstrom 25 m2/h – Förderhöhe 12 m

Wesentlich eindeutiger gestaltet sich der Fall im zweiten Beispiel. Während für diesen Betriebspunkt dieselbe Nassläufer-Hocheffizienzpumpe wie im ersten Vergleich eingesetzt wird, empfiehlt sich als optimale Trockenläuferpumpe eine „Stratos Giga 50/1-20/1,2“ (Bild 5). Mit einer maximalen Leistungsaufnahme von 1,5 kW ist diese angesichts der auf 12 m gestiegenen Förderhöhe erkennbar performanter als die Version im ersten Beispiel. Trotzdem sind die Investitionskosten gegenüber der Nassläuferalternative noch einmal ein Stück niedriger (- 873 Euro).

Bei den Energiekosten kann die Trockenläuferpumpe dann ihren größeren Leistungsspielraum hinsichtlich der Förderhöhe ausspielen. Sie arbeitet über das ganze Belastungsprofil effizienter als die Nassläufervariante und kann so über das Jahr gerechnet einen etwa 20 % geringeren Energiebedarf ausweisen. Unterm Strich beträgt die Energiekostenersparnis der Trockenläuferpumpe in 15 Jahren nahezu 7000 Euro. Obwohl hiervon noch die Wartungskosten für diesen Zeitraum abgezogen werden müssen, bleibt die Trockenläufer-Ausführung damit ganz klar die wirtschaftlichere Alternative.

Fazit

Bei der Auswahl von Hocheffizienzpumpen wird anhand von Faktoren wie dem Anwendungsbereich, dem Betriebspunkt oder dem Fördermedium in der Regel schnell deutlich, ob im jeweiligen Fall eine Nassläufer- oder Trockenläuferpumpe eingesetzt werden sollte. Dabei arbeiten beide mittlerweile mit sehr hohen Wirkungsgraden und die Auslegungsprogramme der Hersteller helfen dabei, angesichts des vielfältigen Angebots das jeweils optimale Modell zu bestimmen. Befindet sich der geforderte Betriebspunkt jedoch in der Schnittmenge des Leistungsspektrums beider Pumpentypen, wird der Auswahlprozess deutlich komplexer.

Wie das Auslegungsbeispiel 1 zeigt, ist es wichtig, dabei nicht immer nur auf die Investition zu schauen, sondern die Betriebskosten über den ganzen Lebenszyklus zu berücksichtigen. Liegen die Ergebnisse hier eng beieinander, gilt es, die einzelnen Vor- und Nachteile genau abzuwägen und dann auf Basis der spezifischen Projektanforderungen zu entscheiden. Grundsätzlich haben die über die Lebensdauer der Pumpe anfallenden Energiekosten bei der Wirtschaftlichkeitsbetrachtung das höchste Gewicht.

Wie im Auslegungsbeispiel 2 deutlich wird, können hier im Laufe der Zeit beträchtliche Einsparungen erzielt werden. Bei der Abwägung und letztendlichen Auswahl des passenden Modells bieten die Pumpenhersteller eine umfassende Unterstützung – nicht nur über Dokumente und Auslegungssoftware, sondern auch durch die individuelle Beratung per Telefon oder Internet sowie über den Außendienst.

Autoren: Dipl.-Ing. Kevin Mäckel, Technical Trainer Wilo Academy, Wilo SE; Christian Borka, Technical Team DACH, Central Customer Service, Wilo SE

Bilder: Wilo SE