Behälter mit Ausgleichsfunktion

Membrandruckausdehnungsgefäße schützen Heizungsanlagen vor vielfältigen Störungen

Membrandruckausdehnungsgefäße (MAG) sind im Bereich Druckhaltung nach wie vor Stand der Technik und damit in nahezu jeder Hausinstallation gleich mehrfach vertreten. Jeder Installateur nimmt eine Montage, Inbetriebnahme oder einen Austausch in regelmäßigen Abständen vor. Trotzdem ist oft nur wenig Detailwissen über die korrekte Inbetriebnahme oder Wartung vorhanden. Im folgenden Artikel sollen diese Bereiche einmal näher betrachtet und die Wichtigkeit eines richtig dimensionierten MAG als „Herz“ der Anlagenhydraulik erläutert werden.

Auswahl

Wie auch bei anderen Komponenten der Hausinstallation ist die Auswahl, der Einbauort und schließlich die Inbetriebnahme des MAG sorgfältig zu planen. In den meisten Anwendungsfällen ist das MAG heutzutage bereits in einer vorgefertigten Einheit installiert (z.B. Wärmeerzeuger) oder Bestandteil eines Komplettpaketes. Von daher ist die Praxisanforderung zur Dimensionierung leider etwas in den Hintergrund geraten. Man sollte jedoch bedenken, dass die vorab gewählte MAG-Größe nicht unbedingt für alle Anwendungen ausreichend sein muss. Ein zu groß dimensioniertes MAG, was allerdings in den selteneren Fällen vorkommt, ist dabei eher zu verschmerzen als ein zu kleines.

Eine Hilfestellung zur richtigen Auswahl bieten dabei entweder sogenannte Schnellauswahltabellen oder die entsprechende Dimensionierungssoftware der Hersteller. Doch auch für die richtige Handhabung dieser Hilfsmittel müssen bestimmte Eckdaten immer bekannt sein:

- statischer Druck (resultierend aus der statischen Höhe),

- Dampfdruck (nur bei Anwendungen >100°C),

- Anlagenvolumen,

- Ansprechdruck Sicherheitsventil,

- Max. Systemtemperatur.

Es lohnt sich auch bei bestehenden Anlagen, z.B. im Fall einer Wartung oder Überprüfung des MAG, zumindest überschlägig die installierte Größe zu überprüfen. Sollte sich herausstellen, dass das installierte MAG für den Anwendungsfall zu klein ist, gibt es zwei Möglichkeiten:

- Es wird ein zweites montiert, dessen Mindestvolumen sich aus der Differenz zwischen bereits installiertem und benötigtem Volumen errechnet.

- Es wird das alte MAG gegen eines mit der berechneten Größe ausgetauscht.

Ein 1:1-Austausch ohne Prüfung des Volumens ist nicht fachgerecht. Die richtige MAG-Größenauswahl ist Grundvoraussetzung für eine funktionierende Anlagenhydraulik.

Inbetriebnahme

Zwischen der Anlage und dem MAG dürfen sich keine Absperrungen befinden. Ausnahme bilden Spezialarmaturen, die gegen unbeabsichtigtes Schließen gesichert sind. In der Praxis werden sogenannte Schnellkupplungen oder Kappenventile eingesetzt. Dies entspricht dem Stand der Technik und ist die Voraussetzung für eine reibungslose Inbetriebnahme, die Wartung oder den Austausch des MAG, ohne dafür einen unnötig hohen Aufwand betreiben zu müssen.

Wenn möglich, sollte das MAG erst nach der Druckprobe und dem Spülvorgang der Anlage installiert werden. Das Kappenventil kann bis zur endgültigen Inbetriebnahme geschlossen bleiben. Dies hat den Vorteil, dass keine Partikel, Installationsreste etc. in das Gefäß eingespült werden, die das MAG bzw. die Membrane schädigen können. Die Druckprobe ist ebenfalls kritisch zu bewerten, da die Druckvorgaben oft den zulässigen MAG-Betriebsdruck überschreiten und damit zu einer Vorschädigung oder gar zu einem Defekt führen können. In jedem Fall ist ein Blick auf das Typenschild, das Auskunft über den max. zulässigen Betriebsdruck liefert, zu werfen. Ohnehin ist jedes MAG bereits werkseitig druckgeprüft worden.

Ein weiterer wichtiger Schritt ist die Einstellung des Gasvordrucks. Werkseitig werden MAG standardmäßig gefüllt (z.B. 1,5 bar). Dieser Vordruck ist an die Gegebenheiten der Anlage anzupassen. Der eingestellte Druck ist auf dem Typenschild in dem dafür vorgesehenen Feld zu notieren. In einigen Fällen ist es notwendig, den Gasvordruck zu erhöhen. Dafür ist ein geeignetes Gas, z.B. Stickstoff, zu verwenden. Kleinere MAG können auch mit handelsüblichen Gefäßfüllern auf- oder nachgefüllt werden. Keinesfalls sollte Kompressor-Druckluft verwendet werden.

Anschließend kann das System mit Wasser gefüllt werden. Der Fülldruck sollte ca. 0,2–0,3 bar über dem Gasvordruck liegen, sodass dem Gefäß die geforderte Wasservorlage entsteht. Die Wasservorlage dient dem Ausgleich von kleineren Leckagen oder Druckverlusten durch Nachentlüften etc.

Die Ausdehnungsleitung bzw. die Strecke zwischen Station und MAG kann über das Kappenventil (Entleerhahn) separat entlüftet werden. Erst dann ist die Absperrung zum MAG zu öffnen. So wird vermieden, dass sich Luft im MAG ansammeln kann, die nicht nur das benötigte Volumen zur Ausdehnung wegnimmt, sondern auch zu Anlagenproblemen, wie Korrosion führen kann.

Wartung

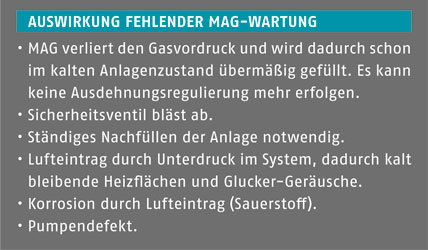

MAG sollten mindestens einmal jährlich gewartet werden. Die Praxis sieht dabei leider etwas anders aus. Häufig werden MAG über Jahre hinweg betrieben, ohne dass jemand eine Vordruckprüfung vornimmt. Das MAG gerät erst wieder in den Fokus, wenn der Kunde ständig Wasser nachfüllen muss und/oder der Anlagendruck sinkt. Der Installateur stellt dann häufig fest, dass das MAG drucklos ist, d.h. dass der Gasvordruck entwichen ist. Die Diagnose lautet dann häufig „MAG defekt“ und das Bauteil wird ohne Prüfung ausgetauscht. In manchen Fällen mag dies tatsächlich der Fall sein, da das MAG wahrscheinlich über längere Zeit ohne Gasvordruck betrieben worden ist und die Membrane somit einer übermäßigen Belastung ausgesetzt worden ist. Meistens kann das MAG jedoch nach Wiederauffüllung des Gasvordrucks weiter betrieben werden, ein Austausch ist nicht notwendig.

Voraussetzung für eine leichte Wartung ist die bereits weiter oben beschriebene Absperrarmatur (z.B. Kappenventil mit Entleerung), da das MAG drucklos gemacht werden muss. Der auf dem Typenschild vermerkte und bei Inbetriebnahme eingestellte Gasvordruck sollte wieder aufgebracht werden. Vorausgesetzt, dass zwischenzeitlich keine wesentlichen, den Systemdruck beeinflussenden Baumaßnahmen an der Anlage durchgeführt worden sind. Sollte dies der Fall sein, muss der Gasvordruck neu ermittelt werden. Die Gasvordruck-Kontrolle am MAG kann mithilfe eines handelsüblichen Vordruckprüfers erfolgen.

Ursache Gasverlust im MAG

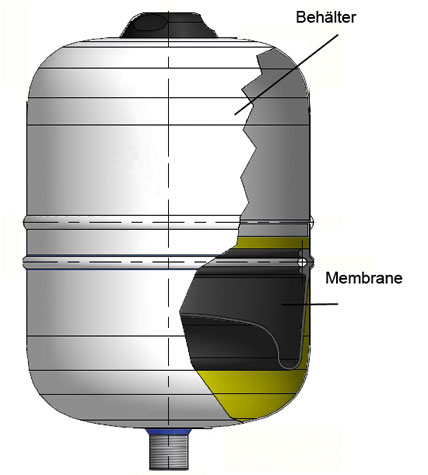

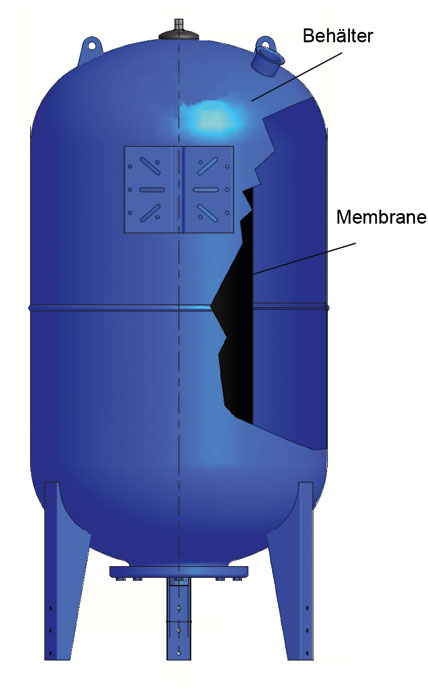

Jedes MAG besteht im Wesentlichen aus 2 Bauteilen: dem Behälter und der Membrane. Während der meist aus Stahl gefertigte Behälter als gasdicht bezeichnet werden kann, findet über die elastische Gummimembrane ein natürlicher Gasverlust statt. Dabei diffundiert das Füllgas langsam durch die Membrane auf die Wasserseite und damit in das Heizsystem. Die Geschwindigkeit dieses Vorgangs kann über die Eigenschaften des Füllgases (Molekülgrößen) und der Membranqualität beeinflusst werden. Als Füllgas wird überwiegend Stickstoff verwendet.

Die Membranqualität wird meistens auf den Einsatzbereich abgestimmt. Als besonders gasundurchlässig haben sich Membranqualitäten auf Butylbasis erwiesen. Die guten Eigenschaften des Materials werden häufig dann genutzt, wenn gefordert wird, dass ein MAG relativ wartungsarm sein und/oder einer hochwertigen Ausführung entsprechen soll.

Anwendungsfälle aus der Praxis sind z.B. Behälter mit tauschbarer Membrane, Gefäße für Trinkwasseranlagen oder auch immer häufiger Flachform-MAG in Wärmeerzeugern. Nichtsdestotrotz ist auch bei den hochwertigsten Membranqualitäten eine Vordruckkontrolle und ggf. Anpassung notwendig. So wie bei einem Autoreifen: Auch er ist regelmäßig zu prüfen.

Autor: Timm Böcking, Zilmet Deutschland GmbH,

Bilder: Zilmet

www.zilmet.de