Optimierung von bestehenden Kälteanlagen - Juristische Risiken vermeiden und Energiekosten reduzieren: BWT und KTK bieten kombinierte Energie- und Risikoberatung an

Die Diskussion der Legionellen-Epidemie im Jahr 2010 in Ulm (die Schuldfrage ist nach wie vor offen), aber auch die Notwendigkeit der rationellen Verwendung von Energie und unsere Verantwortung für die Umwelt stellen neue Qualitätsanforderungen an die industrielle und gewerbliche Kältetechnik. Jedem Betreiber ist anzuraten, auch ältere Installationen auf mögliche Energie-Einsparpotenziale und hinsichtlich der Hygiene zu überprüfen.

Der Auslegungsfall tritt selten ein

Die entscheidende Größe einer Kälteanlage ist die benötigte Kälteleistung – also die Wärmemenge, die als Kühllast einer Klimaanlage bzw. als Kältebedarf in Produktionsstätten abgeführt werden muss. Dies erfolgt in der Regel über mehrere Verfahrensschritte (Kühlstellen – Kältemaschinen – Kühlturm).

Die jeweiligen Kreisläufe müssen für den Spitzenlastfall (z.B. hohe Außentemperaturen im Sommer) ausgelegt sein. Im Idealfall (z.B. bei Außentemperaturen zwischen 32 und 35°C) stimmen dann die für den Spitzenlastfall errechneten Parameter für Kühllast, Verdampferkälteleistung, Verdichterleistung, Wärmeabgabe am Verflüssiger, Rückkühlung des Verflüssigers, Kühlwasserstrom, Kühlturmleistung usw. überein. Doch die Spitzenlast ist im Normalfall eher die Ausnahme. Andere Außentemperaturen bzw. Kälteverbrauchswerte bedingen Feinjustierungen der Gesamtanlage – eine große Herausforderung für die Regler und deren Software.

Um die Vorgaben der EPBD 2010 (Richtlinie über die Gesamtenergieeffizienz von Gebäuden) einzuhalten, müssen Anlagenkomponenten mit hohem Energieverbrauch auf die unterschiedlichen Temperaturanforderungen zugeschnitten und regelbar sein. Nur so kann Strom und Wasser gespart werden.

Moderne Kältemaschinen überzeugen mit hervorragenden Leistungskennzahlen (COP – Coefficient of Performance), stufenlosen Leistungsregelungen und sanftem Startverhalten (ohne große elektrische Anlaufspitzen). Entscheidend für die Betriebskosten und mögliche Einsparungen ist, dass man über das ganze Jahr den Verbund Kältemaschine – Rückkühlung gesamtheitlich betrachtet und optimiert. Ein wichtiger Aspekt ist, dass die Kältemaschine auf einem niedrigen Temperaturniveau kondensieren kann und damit im Teillastbereich eine noch höhere Energieeffizienz erreicht. Je nach Kühlsystem sind bei unterschiedlichen Außentemperaturen und Witterungsverhältnissen unterschiedliche Kondensationstemperaturen möglich.

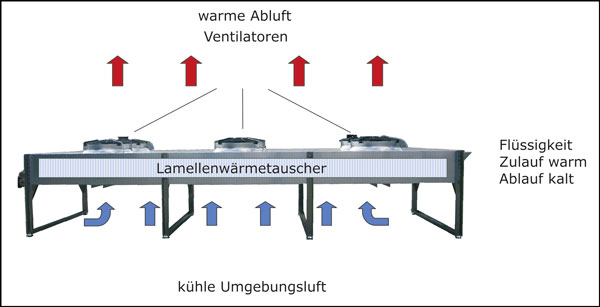

- Kondensation mit Trockenkühlern

Diese Art der Kondensation wird für viele kleinere Kühlanlagen in sogenannten Splitgeräten eingesetzt. Die Kondensationstemperatur ist in der Regel ca. 15°C höher als die Umgebungstemperatur im Sommer, also bei etwa 50°C. Das führt zu relativ kleinen Kühlern, aber auch zu einer im Jahresmittel hohen Kondensationstemperatur der Kältemaschine. Ähnlich sind die Verhältnisse bei Kühlkreisläufen, die mit trocken betriebenen Glykol-Rückkühlwerken ausgestattet sind. Die Kondensationstemperatur der Kältemaschine bleibt weiterhin hoch, es werden lediglich lange Kältemittelleitungen vermieden (Bild 1).

- Kondensation mit Nasskühlern

Nasskühler erzeugen einen großen Teil der Kälteleistung durch das Verdunsten eines Teils des im Kühler versprühten Wassers – das entzieht dem Kreislauf die dafür nötige Verdampfungsenthalpie. Die Kühleffizienz ist somit deutlich erhöht, das Wasser kann in Deutschland auch im Hochsommer auf eine Temperatur von 24 bis 26°C abgekühlt werden. Die niedrigeren Wassertemperaturen führen zu Kondensationstemperaturen der Kältemaschine von ca.35°C und damit zu einem COP-Wert, der deutlich höher liegt als bei Systemen ohne Wasserverdunstung.

Die nachfolgende Betrachtung geht auf die drei am meisten verbreiteten Bauformen von Nasskühlern ein.

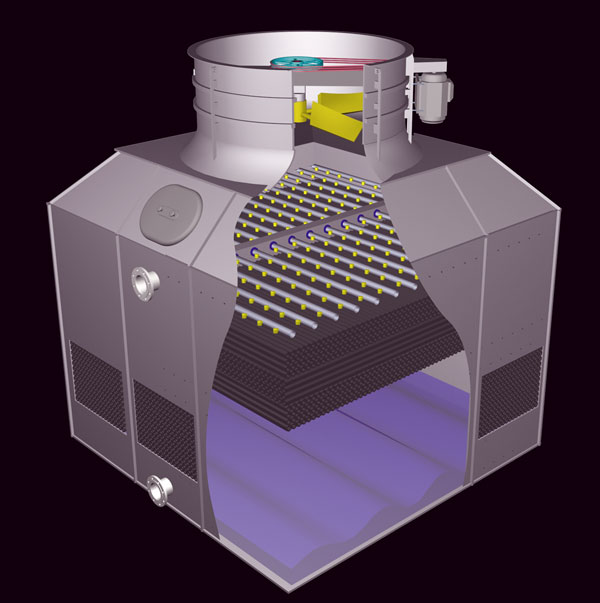

- Offene Nasskühler (Bild 2)

Hier steht das zu kühlende Wasser in direktem Kontakt zur Umgebungsluft. Das führt zu einem direkten Wärme- und Stoffaustausch zwischen Wasser und Luft, der üblicherweise durch geeignete Einbauten in den Kühlern weiter optimiert wird. Mit offenen Nasskühlern erreicht man einerseits die beste Energieübertragung, andererseits erfolgt durch den „Luftwäscher-Effekt“ der Geräte ein Eintrag von Schmutz aus der Umgebungsluft in den Kühlwasserkreislauf. Je nach angeschlossenem Prozess kann das eine Systemtrennung über Wärmeübertrager notwendig machen, was sich negativ auf die Gesamteffizienz des Systems auswirkt.

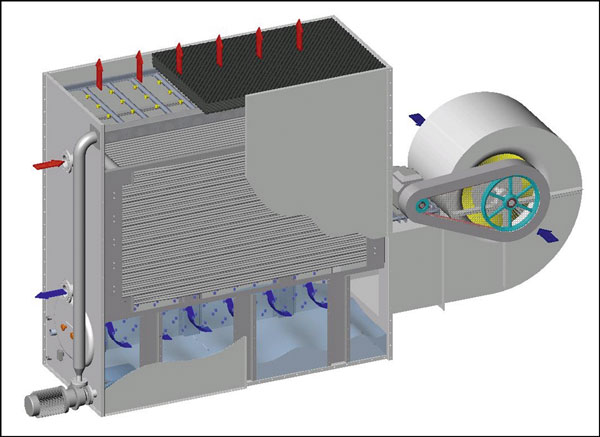

- Geschlossene Kühltürme (Bild 3)

Bei dieser Konstruktion wird im Kühlturm direkt ein Wärmeübertrager eingebaut, in dem das zu kühlende Medium (meist eine Wasser/Glykol-Mischung) abgekühlt wird. Zusätzlich gibt es einen kleinen Sprühkreislauf, in dem Wasser im Kreislauf fährt und durch Verdunstung abkühlt. Durch den zusätzlichen Wärmeübergang im Gerät liegt die erreichbare Kaltwassertemperatur 2 bis 4°C höher als bei offenen Kühltürmen. Da sich die Wärmeübertrager auch dann im Luftstrom befinden, wenn der Sprühkreislauf abgeschaltet ist, haben diese Geräte eine vom Luftvolumenstrom und von der Konstruktion der Wärmeübertrager abhängige Trockenkühlleistung.

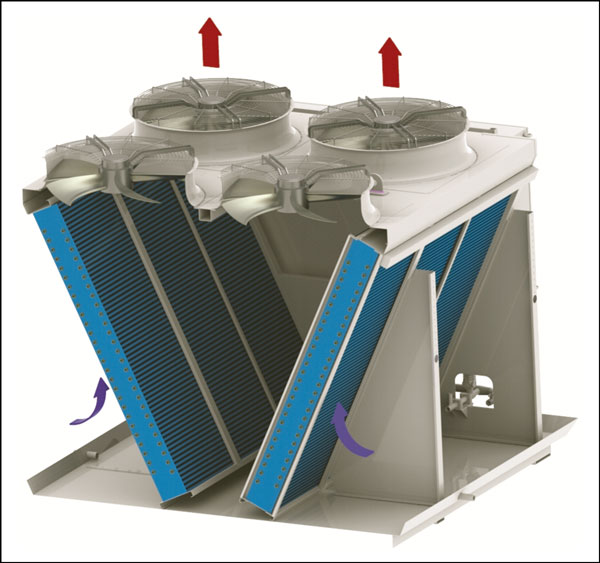

- Hybridkühler (Nass-Trocken-Systeme, Bild 4)

Bei Hybridkühlern werden die Unterschiede im Umgebungsluftzustand über das Jahr so genutzt: Ist die Umgebungsluft ausreichend kalt, erfolgt die Wärmeabfuhr ohne Wasserverdunstung über Lamellenwärmeübertrager in die trockene Luft. Bei höheren Umgebungslufttemperaturen werden die Geräte benetzt und es kommt zur Wasserverdunstung. Dadurch können mit diesen Geräten ganzjährig niedrige Kaltwasser- und Kondensationstemperaturen erreicht werden, die auf dem gleichen Temperaturniveau liegen wie bei geschlossenen Kühltürmen. Die Investitionskosten für einen Hybridkühler sind deutlich höher als für einen klassischen Nasskühlturm und müssen sich durch die Wasserersparnis rechtfertigen.

Simulationsprogramm der KTK

Die Überprüfung eines alten Systems oder die Planung eines neuen Systems beginnt immer mit der detaillierten Bedarfsanalyse. Im Simulationsprogramm von KTK können z.B. in Abhängigkeit des Standortes, der Feuchtkugeltemperatur, der Umschaltpunkte für Nassbetrieb u.v.a.m. Wirtschaftlichkeitsberechnungen und Carbon Footprint (Nachhaltigkeit/CO2-Belastung) ermittelt werden. Regelgrößen wie Volumenströme, Außentemperatur, Ventilatorleistung bzw. Kühlturmrücklauftemperatur können im Vorfeld verändert werden, um die Auswirkungen zu simulieren.

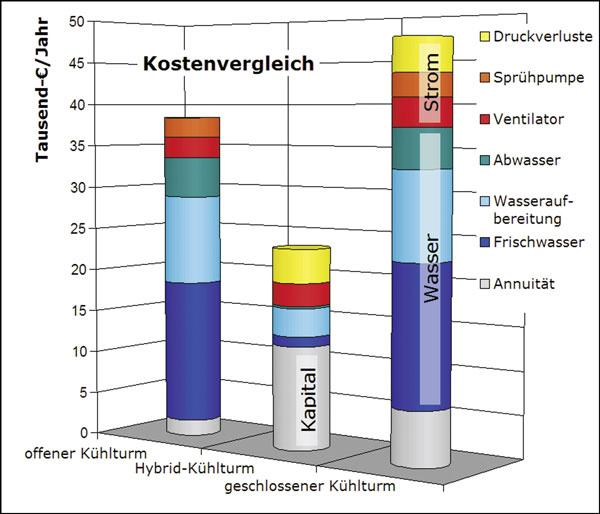

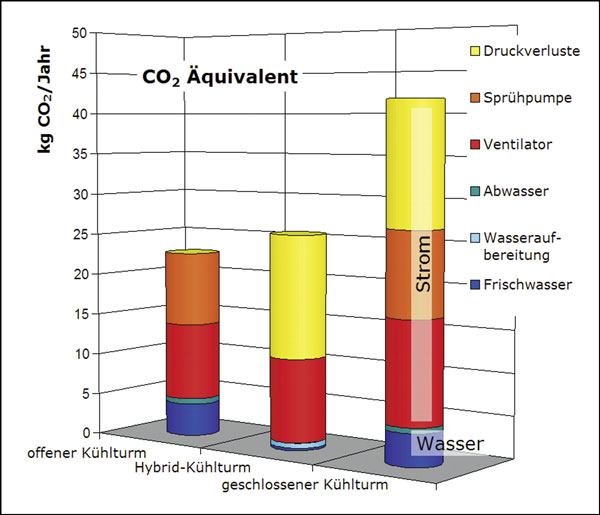

Bei der Simulation werden, abhängig vom Standort des Rückkühlwerkes, dem Lastprofil der Anwendung und den vor Ort auftretenden Kosten für Wasser und Strom, die Finanzierungs- und Verbrauchskosten und das aus dem Betrieb resultierende CO2-Äquivalent ermittelt. Das Programm kann verschiedene Typen von Rückkühlwerken miteinander vergleichen (Bilder 5 und 6).

Aus den bisher durchgefürten Simulationen ergeben sich erste allgemein interessante Ergebnisse:

• Kühlanlagen, die auf die beste Wirtschaftlichkeit hin ausgelegt sind, arbeiten im Hinblick auf den CO2-Ausstoß oft nicht optimal. Gründe dafür sind, dass die aktuellen Strom- und Wasserpreise bezogen auf das CO2-Äquivalent falsch bewertet werden. Außerdem führt die Berücksichtigung der Investitionskosten in der Wirtschaftlichkeitsbetrachtung zu Entscheidungen, die die Nachhaltigkeit nicht ausreichend berücksichtigen (Bild 5).

• Der Energieverbrauch der Ventilatormotoren wird bisher tendenziell zu hoch bewertet. Der Verbrauch wird oft zu einfach mit einer Rechnung „Leistung x Jahresstunden“ abgeschätzt. Bei konstanter Last, konstanter Kaltwassertemperatur und ganzjährigem Betrieb benötigt ein offener Kühlturm, der im Auslegungspunkt 17,6 kW absorbiert, im Jahresdurchschnitt nur 3,8 kW elektrische Leistung.

• Die immer noch übliche 2-stufige Schaltung der Ventilatormotoren führt dazu, dass die Ventilatoren im Mittel zu schnell drehen. Hier sind Einsparungen durch drehzahlgeregelte Antriebe möglich.

• Die Umwälzleistung im Kühlkreislauf wird als Konstante angesehen und der dafür nötige Energiebedarf wird unterbewertet, wobei sehr viele Kühltürme bei 70% der Umwälzleistung genauso gut kühlen.

• In vielen Fällen kann man die Kühlung des Prozesses oder des Gebäudes in der kalten Jahreszeit mit freier Kühlung realisieren. Dabei werden die dafür nötigen Temperaturen direkt vom Rückkühler erzeugt. Die Kältemaschine steht still. Abhängig von der Anwendung können dadurch große Energieeinsparungen realisiert werden.

Juristische Risiken lassen sich minimieren

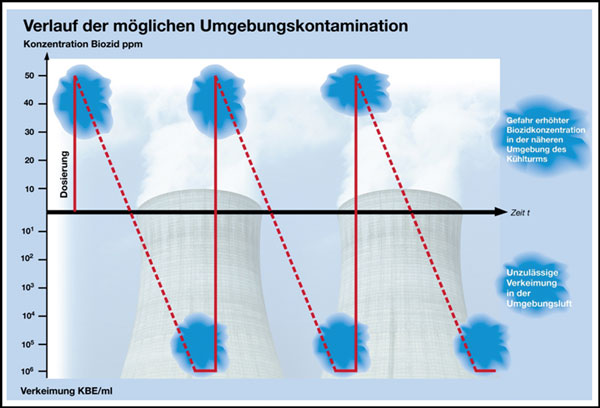

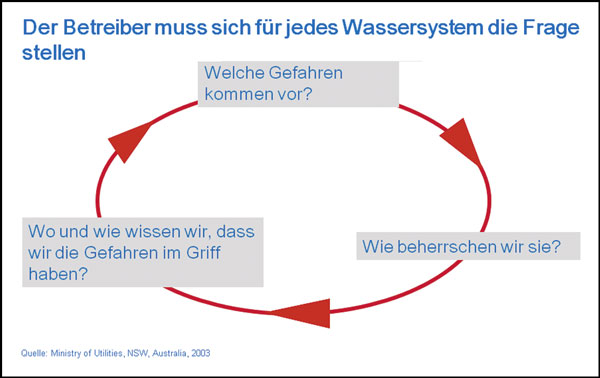

Gemäß den Vorgaben der VDI 3803 und aufgrund des Legionellenausbruchs in Ulm im Jahr 2010 (64 Infizierte, 5 Tote) muss der Rückkühlung mit Nasskühltürmen besondere Aufmerksamkeit geschenkt werden. Kühltürme werden üblicherweise mit Temperaturen zwischen 25 und 35°C betrieben (hier ist mit einem Kleinwachstum von Legionellen zu rechnen) und sind deshalb aus hygienischer Sicht eine besondere Gefahr: Abluft kann in den Aufenthaltsbereich von Menschen gelangen (Bild 7). Der VDMA fordert deshalb in seinem Merkblatt „Hinweis und Empfehlungen zum Betrieb und zur Wartung von Verdunstungskühlanlagen“ (Ausgabe 2008) eine Risikoanalyse und einen Betriebsplan – auch für die Wasseraufbereitung/Wasserbehandlung – (Bild 8).

Eine derartige Systemanalyse, verbunden mit einer Risikobewertung, kann nicht nur für rechtliche Sicherheit sorgen, sondern zudem zu Einsparungen bei Strom und Wasser und den Behandlungskosten führen. Die betrieblichen Überwachungs- und Kontrollmaßnahmen sollten in Managementplänen neben der Risikobewertung festgehalten und dokumentiert werden. Eine unabhängige Überwachung (Verifikation, dass das System korrekt funktioniert) durch ein akkreditiertes Labor (für mikrobiologische Beprobung ein Muss – da sonst nicht anerkannt) kann auch dokumentieren, ob die wasserchemischen Vorgaben der VDI 3803 zum Schutz vor Korrosion und Steinbildung eingehalten werden:

• Chemikalienverbrauch zum Wasserverbrauch. In Abhängigkeit des Zuspeisewassers sollte nach klaren Vorgaben und festgelegten Eindickungen die Absalzwassermenge, der jährliche Chemikalienverbrauch und das erzielte Ergebnis (Kalk-/Korrosionsschutz) bewertet werden.

• Stromverbrauch in Abhängigkeit der benötigten Kühlleistung.

Aus solch einer Dokumentation können Risiko-, Öko- und gehaltvolle Wirtschaftlichkeitsbewertungen abgeleitet werden. Analysen und Kontrollen von zugelassenen Laboratorien sorgen so für Rechtssicherheit und durch das 4-Augen-Prinzip für eine wirtschaftliche Fahrweise.

Vor allem der Einsatz von Chemikalien hat in den letzten Jahren einige Änderungen erfahren. Vorgaben der Arbeitsmedizin und hygienische Anforderungen sind zu beachten. Sehr viele dieser Chemikalien unterliegen der am 1. Juni 2007 in Kraft getretenen EU-Chemikalienverordnung

REACH (Registration, Evaluation, Authorisation of Chemicals) und sollten auch nach dem CLP (Classification and Labelling of Products) gekennzeichnet sein.

Durch die Diskussion der Legionellen-Epidemie in Ulm, der noch offenen Schuldfrage, der Notwendigkeit der rationellen Verwendung von Energie und der Verantwortung für die Umwelt (Carbon Footprint) werden von der Kältetechnik neue Qualitätsstandards gefordert. Energieberatung und Risikobewertung sind für den Betreiber sehr oft Maßnahmen, die durch geringe Investitionen zu langfristigen Einsparungen führen.

Nicht nur bei neuen Investitionen dürfen die Lebenszykluskosten eine Rolle spielen. Vor allem in Altanlagen steckt viel Potenzial, um Energie, Wasser, Chemikalien und somit Kosten einzusparen. Klug handelt, wer sich eventuelle Risiken bewusst macht und weiß, wie er ihnen begegnen kann.

Fazit

Das Know-how und die Qualitätsstandards für Lösungen rund um eine effiziente Kühl- und Klimatechnik sind vorhanden. KTK hat sich auf die Energieoptimierung spezialisiert und bietet gemeinsam mit BWT eine energetische Beratung mit ganzheitlicher Risikoanalyse an.

Autoren: Dipl.-Ing. Willibald Schodorf, Leiter Technische Geschäfte bei BWT Wassertechnik GmbH, Schriesheim

Dipl.-Ing. Karlheinz Geiger, Geschäftsführender Gesellschafter KTK Kühlturm Karlsruhe GmbH, Durmersheim

Bilder: BWT und KTK

www.bwt.de · www.kuehlturm.de