Für eine saubere Verbrennung

Teil 1: Einstellarbeiten an Ölkesseln

Die feuerungstechnische Überprüfung und Einstellung von Gas- und Ölkesseln gehört zur täglichen Aufgabe eines Servicetechnikers. Er muss dafür Sorge tragen, dass die Anlage effizient funktioniert und die nötigen Richtwerte einhält. Darüber hinaus ist er dem Endkunden gegenüber verpflichtet, einen sicheren Betrieb zu gewährleisten. Der nachfolgende Beitrag beschreibt, wie die Einstellung einer Feuerungsanlage auszusehen hat, um schnell optimale Verbrennungswerte zu erreichen und die gängigen Forderungen einzuhalten. Der erste Teil behandelt Ölkessel, in einer nächsten Ausgabe der IKZ-HAUSTECHNIK wird das Vorgehen bei Gaskesseln beschrieben.

Die hier beschriebenen Arbeitsschritte und Hinweise zeigen exemplarisch, wie die Einstellungen und Messungen bei der Inbetriebnahme von sogenannten Heizwertgeräten auszusehen haben. Dies sind Niedertemperaturheizkessel mit Ölgebläsebrenner. Brennwertgeräte werden hier nicht berücksichtigt.

Als Rechtsgrundlage für den Betrieb von Ölfeuerungen ist neben der Kehr- und Überprüfungsordnung (KÜO) vor allem die 1. Bundes-Immissionsschutzverordnung (1. BImSchV) relevant. Diese liefert Vorgaben für einen umweltgerechten Betrieb von Kleinfeuerungsanlagen. Im Einzelnen sind dies bei Ölfeuerungen Grenzwerte für Rußzahl, Abgasverlust und CO-Konzentration im Abgas.

1. Schritt: Messen der Rußzahl

Bei der Messung der Rußzahl wird die Rußpumpe mit eingelegtem Filterpapier in den Abgaskanal eingeführt und das Abgas mit zehn gleichmäßigen Hüben angesaugt. Anschließend wird das Filterblättchen entnommen und auf das Vorhandensein von Ölderivaten (Öltröpfchen) untersucht. Wird eine Verfärbung durch Ölderivate festgestellt oder ist der Filter durch Kondensatbildung feucht geworden, muss die Messung wiederholt werden.

Praxis-Tipp: Bei unbekannten Anlagen sollte immer zuerst eine Rußmessung durchgeführt werden, damit die Messgeräte durch die eventuell vorhandenen Verbrennungsrückstände (Ruß und Ölderivate) nicht unnötig belastet werden.

Als Ursache für die Ölrückstände kommt meist eine Verschmutzung der Öldüse in Betracht. Des Weiteren könnten auch die Zündelektroden, die in den Ölnebel ragen, Ursache sein. In beiden Fällen werden die Öltröpfchen dann nicht fein genug zerstäubt und damit nicht verbrannt. Eher selten – aber nicht zu übersehen – sind die Fälle bei schlechter Verbrennung (durch zu wenig Sauerstoff) oder „Unterkühlung der Flamme“. Letzteres tritt auf, wenn Kessel und Brenner nicht aufeinander abgestimmt sind, wenn die Brennerleistung also sehr viel kleiner ist als die Kesselleistung.

Für die offizielle Rußzahlbestimmung müssen drei Einzelmessungen durchgeführt werden. Die Schwärzungen des Filterpapiers werden jeweils mit der Bacharach-Skala vergleichen. Durch Bildung des Mittelwerts aus den Einzelmessungen wird der endgültige Wert bestimmt. Die Grenzwerte der Rußzahl bei Ölkessel mit Gebläsebrenner und mehr als 11 kW liegen für Anlagen, die bis zum 30. September 1988 errichtet oder bis dato wesentlich verändert wurden, bei dem Wert 2. Anlagen früheren Datums müssen die Rußzahl 1 einhalten. Allerdings sollte grundsätzlich 0 angestrebt werden.

Bei hohen Rußzahlen sollte zuerst einmal die Grundeinstellung des Ölbrenners überprüft und geändert werden, bevor die Einstellungen mithilfe eines Abgas-Messgerätes weiter optimiert werden.

2. Schritt: Einstellungen an Ölbrennern

Bei der Inbetriebnahme und Wartung von Ölbrennern ist eine Einstellung und Kontrolle der wichtigsten Parameter vorzunehmen. Die einzelnen Arbeitsschritte hierfür sind detailliert in den Herstellerunterlagen aufgeführt und im Folgenden allgemein für die sogenannten Gelbbrenner beschrieben.

Auswahl der richtigen Düse

In der Düsenauswahltabelle werden anhand der gewünschten Brennerleistung die passende Düse und der einzustellende Öldruck ausgewählt.

Grundeinstellung der Luftmenge

Die Herstellerunterlagen enthalten Informationen zur Grundeinstellung der benötigten Luftmenge des Brenners. In Abhängigkeit von der geforderten Feuerungswärmeleistung werden auf einer Skala die zugehörigen Werte für die Einstellung der Luftklappe und der Stauscheibe vorgegeben.

Grundeinstellung der Ölpumpe (Pumpendruck)

Der Pumpendruck wurde bereits anhand der gewünschten Brennerleistung und Auswahl der Düse in der Düsenauswahltabelle definiert. An der Ölpumpe wird zum Ablesen des Pumpendrucks ein Druckmanometer angeschraubt und der Pumpendruck über die Druckregulierschraube der Pumpe entsprechend eingestellt. Mit einem ebenfalls an der Ölpumpe angebrachten Vakuummeter wird überprüft, dass der Unterdruck in der Saugleitung 0,4 bar nicht überschreitet.

Optimierung und Kontrolle der Verbrennung

Mit diesen Grundeinstellungen von Luftmenge und Öldruck sollten bereits geeignete Verbrennungswerte erreicht werden, die mithilfe einer Abgasmessung weiter optimiert werden können. Dabei erfolgt die Optimierung generell über eine Veränderung der Luftmenge an der Luftklappe (Grobeinstellung) bzw. der Stauscheibe (Feineinstellung). Zu wenig Verbrennungsluft verhindert eine vollständige Verbrennung und damit eine vollständige Nutzung des Brennstoffes. Das führt zu Rußbildung. Zu viel Verbrennungsluft führt dazu, dass die überschüssige Luft im Brennraum erwärmt und über den Kamin ungenutzt abgeführt wird.

Abhängig vom Brennerhersteller werden für die Optimierung der Verbrennung Vorgaben für CO2-/CO-Werte, Luftüberschuss oder Abgasverlust gemacht. Diese Werte werden mit einem Abgas-Messgerät ermittelt.

3. Schritt: Vorbereiten des Abgas-Messgerätes

Zur Vorbereitung des Messgerätes werden folgende Schritte empfohlen:

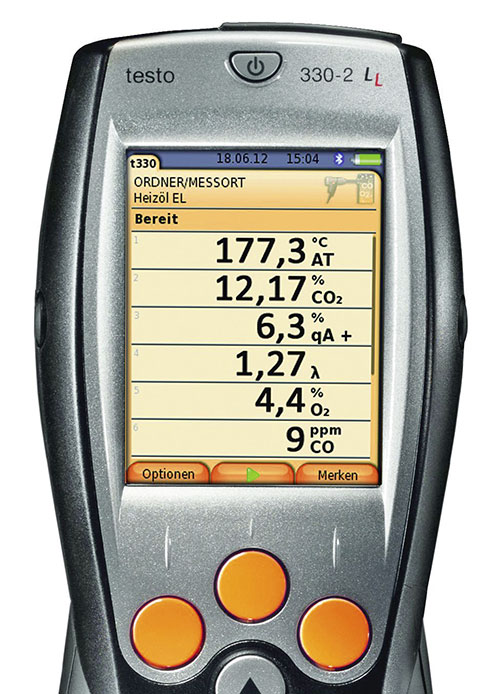

Definition des Sensorschutzes

Zum Schutz der Sensoren vor Überlastung bei hohen CO-Konzentrationen können Schwellenwerte definiert werden, ab denen kein Abgas mehr ins Messgerät gezogen wird. Bei einigen Messgeräten, wie dem „testo 330-2 LL“, erfolgt bei Überschreiten des Schwellenwerts eine Verdünnung des Abgases mit Frischluft. Dadurch muss die Messung nicht unterbrochen werden.

Dichtheitsprüfung

Um zu verhindern, dass Frischluft unbemerkt ins Messgerät gezogen wird und die Messergebnisse verfälscht, sollte vor der Abgas-Messung eine Dichtheitsprüfung durchgeführt werden. Die Rauchgassonde wird dabei mit einer Kappe verschlossen, sodass der Durchfluss an der Messgaspumpe nach einer gewissen Zeit gegen null läuft. Ist dies nicht der Fall, liegt eine Undichtigkeit des Gerätes vor und es sollte beispielsweise geprüft werden, ob der Verschluss an der Kondensatfalle richtig verschlossen ist.

Nullung der Gassensoren und des Zugsensors

Für die Nullung der Sensoren muss sich die Rauchgassonde außerhalb des Abgaskanals, im optimalen Fall an der Frischluft, befinden. Das Messgerät saugt die Umgebungsluft über die Rauchgassonde an und leitet sie über die Gassensoren. Diese werden dadurch „gespült“ und die gemessene Gaskonzentration als „Nullpunkt“ gesetzt. Gleichzeitig wird der Drucksensor des Abgasmessgerätes auf den Luftdruck in der Umgebung der Feuerstätte genullt. Bei einigen Messgeräten kann sich die Sonde auch während der Nullung im Abgaskanal befinden. Hier werden dann sowohl der Messgasweg als auch der Drucksensor während der Nullung von der Rauchgassonde entkoppelt und die Gaskonzentration bzw. der Luftdruck in der Umgebung des Abgas-Messgerätes für die Nullung verwendet.

4. Schritt: Bestimmung des Abgasverlustes

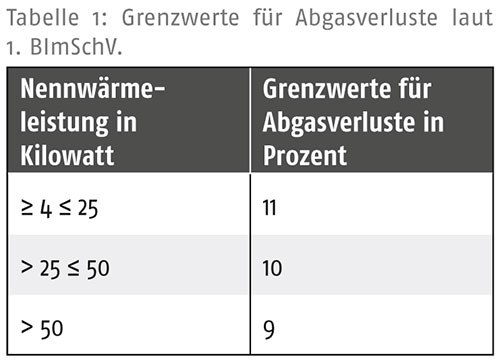

Der Abgasverlust ist ein Maß für den Wärmeinhalt der über den Schornstein abgeleiteten Abgase. Je höher der Abgasverlust ist, desto schlechter ist der Wirkungsgrad und damit die Energieausnutzung der Heizungsanlage. Aus diesem Grund ist der zulässige Abgasverlust von Feuerungsanlagen durch die 1. BImSchV begrenzt (Tabelle 1). Allerdings sind Brennwertgeräte aufgrund ihrer hohen Effizienz von dieser Messung ausgenommen.

Die Bestimmung des Abgasverlustes geschieht rechnerisch mit den folgenden Parametern:

- Verbrennungslufttemperatur,

- Abgastemperatur,

- Sauerstoff-Gehalt (O2),

- brennstoffspezifische Parameter.

Die brennstoffspezifischen Parameter sind im Abgasmessgerät hinterlegt. Die korrekte Messung der anderen Parameter wird im Folgenden beschrieben:

Messen der Verbrennungslufttemperatur (VT)

Die meisten Abgas-Messgeräte sind standardmäßig mit einem Temperaturfühler am Gerät ausgestattet. So kann durch das Anbringen des Messgerätes am Brennergehäuse die Verbrennungslufttemperatur in unmittelbarer Nähe der Ansaugstelle des Brenners gemessen werden.

Messen der Abgastemperatur (AT)

Über das Thermoelement in der Rauchgassonde wird die Abgastemperatur gemessen. Dafür wird die Rauchgassonde durch die Messöffnung in den Abgaskanal geführt. Der Abstand der Messöffnung zum Kessel sollte mindestens den zweifachen Durchmesser des Abgaskanals haben. Durch ständige Temperaturmessung wird der Punkt mit der höchsten Abgastemperatur gesucht – der sogenannte Kernstrom – und die Sonde dort platziert.

Hinweis: Durch Ablagerung von Kondensat auf dem Temperatursensor kann es zu einem schlagartigen Absinken der Abgastemperatur kommen.

Messen der O2-Konzentration

Das Abgas wird mit einer Pumpe über die Rauchgassonde angesaugt und in den Messgasweg des Abgasanalysegeräts geleitet. Dort wird es über die Gas-Sensoren (Messzellen) für O2 und CO geleitet und die jeweilige Gaskonzentration bestimmt.

Praxis-Tipp: Überraschend hohe O2-Werte können durch Undichtigkeit des Messgerätes hervorgerufen werden, weil Frischluft angezogen wird und das Abgas verdünnt. Zur Prüfung sollte eine Dichtheitsprüfung des Messgerätes durchgeführt werden.

Ermittlung des Abgasverlustes (qA)

Aus diesen gemessenen Werten berechnet das Messgerät den Abgasverlust. Dieser muss nach den Einstellarbeiten am Gaskessel unter den Grenzwerten aus Tabelle 1 liegen.

5. Schritt: Berechnung der CO2-Konzentration

Für jeden Brennstoff gibt es einen maximal erreichbaren CO2-Gehalt (CO2 max.) im Abgas, der durch die chemische Zusammensetzung des Brennstoffes gegeben ist. In der Praxis wird dieser Wert nicht erreicht, da für den sicheren Betrieb des Brenners immer ein gewisser Luftüberschuss benötigt wird, welcher den prozentualen Anteil des CO2 im Abgas reduziert. Aus diesem Grund wird bei der Einstellung des Brenners nicht der maximale sondern ein möglichst hoher CO2-Gehalt angestrebt. Bei Ölfeuerungen liegt dieser in Abhängigkeit von dem Brennertyp bei 12,5 bis 14 %.

In den Herstellerunterlagen finden sich häufig Angaben, welche CO2-Konzentrationen erreicht werden können und welche Änderungen in den Einstellungen der Luftmenge zum Erreichen dieser Werte vorgenommen werden sollen (siehe Schritt 2).

Bei den meisten Abgas-Messgeräten ist kein CO2-Sensor enthalten, sondern die CO2-Konzentration im Abgas wird anhand des gemessenen O2-Gehalts berechnet. Dies ist möglich, da beide Werte in einem festen Verhältnis zueinander stehen. Für diese Berechnung wird der maximale CO2-Gehalt des jeweiligen Brennstoffs herangezogen. Aus diesem Grund muss unbedingt der passende Brennstoff der Anlage vor jeder Messung am Abgas-Messgerät eingegeben werden.

6. Schritt: Messung der CO-Konzentration

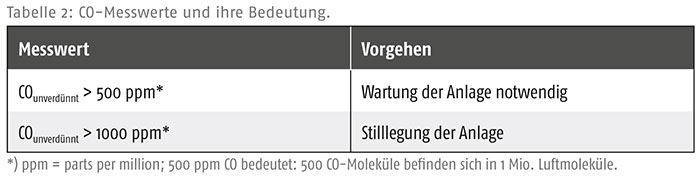

Die Überprüfung des CO-Wertes lässt Rückschlüsse auf die Qualität der Verbrennung zu und dient der Sicherheit des Anlagenbetreibers, da der Austritt von Abgasen in den Heizraum zu einer Lebensgefährdung führen kann. Daher muss nach Einstellarbeiten die Kohlenmonoxid-Konzentration (CO) im Abgas überprüft werden.

Die Messung sollte frühestens 2 Min. nach Einschalten des Brenners durchgeführt werden, da erst dann der erhöhte CO-Gehalt während des Anfahrens der Anlage auf den normalen Betriebswert abgesunken ist. Ratsam ist, bei Beginn der Messungen wenigstens eine Kesselwassertemperatur von 60 °C zu haben. Wie bei der Bestimmung des Abgasverlustes ist die Messsonde im Kernstrom des Abgaskanals zu platzieren. Da das Abgas dabei allerdings mit Frischluft verdünnt ist, wird der CO-Gehalt auf unverdünntes Abgas zurückgerechnet (Ansonsten wäre der CO-Gehalt durch Beimengung von Luft manipulierbar). Dafür berechnet das Messgerät mit dem gleichzeitig im Abgaskanal gemessenen Sauerstoffgehalt die unverdünnte CO-Konzentration und zeigt diese als „CO unverdünnt“ an.

Die Grenzwerte für den CO-Gehalt bei Ölfeuerungen sind in der 1. BImSchV mit 1300 mg/kWh (ca. 1170 ppm) vorgeschrieben und in der KÜO bezogen auf unverdünntes Abgas festgelegt (Tabelle 2).

7. Schritt: Messung des Kaminzugs

Bei der Messung des Kaminzugs wird die Differenz zwischen dem Druck innerhalb des Abgaskanals und dem Druck des Aufstellraumes ermittelt. Dies erfolgt ebenfalls im Kernstrom des Abgaskanals. Wie bereits an anderer Stelle beschrieben, muss der Drucksensor des Messgerätes auch vor dieser Messung genullt werden.

Praxis-Tipp: Zu niedrige Werte bei der Zugmessung können folgende Ursachen haben:

- Der Zugweg im Messgerät ist undicht.

- Der Drucksensor ist nicht richtig genullt.

- Zu hohe Werte können folgende Ursachen haben:

- Zu starker Schornsteinzug.

- Der Drucksensor ist nicht richtig genullt.

8. Schritt: Pflege des Messgerätes

Nach der Messung sollte die Rauchgassonde bei eingeschalteter Messgaspumpe aus dem Abgaskanal entnommen werden. Dadurch wird die saubere Umgebungsluft über die Gas-Sensoren geleitet und spült diese. Anschließend sollte das bei der Messung angefallene Kondensat aus der Kondensatfalle und dem Schlauch der Rauchgassonde entfernt werden.

Bilder: Testo AG