Von der Manufaktur zur Fertigungsstraße

Ina Röpcke

"In der Solarthermie ist die Produktionstechnologie noch meilenweit von dem Status anderer Industrien entfernt." Wenn Wilfried Zörner, Professor für Ingenieurwissenschaften an der Fachhochschule Ingolstadt, dies sagt, weiß er, dass er damit bei vielen Kollektorherstellern aneckt. Er stellt dann klar, dass er die Kollektorproduktion nicht mit der Automobilindustrie vergleicht, was nahe liegen könnte, weil er in der Audi-Stadt Ingolstadt lebt. Schon ein Blick auf die PV-Modulproduktion würde ausreichen, um die Unterschiede deutlich zu machen, erläutert Zörner. "In einer Modulproduktion sieht man automatisierte Fertigungsstraßen und kaum noch Menschen". Da würden nicht einmal die ganz großen Kollektorhersteller heranreichen.

Professor Wilfried Zörner, Leiter des Kompetenzzentrums Solartechnik an der Fachhochschule Ingolstadt, vertritt die Ansicht, dass die Produktionstechnologie in der Kollektorfertigung meilenweit von dem Status anderer Industrien entfernt ist. Bild: FH Ingolstadt

###newpage###

Die großen Heizungsbauer wie Vaillant sehen dies natürlich anders. Und auch Helmut Jäger, Geschäftsführer des Kollektor- und Speicherherstellers Solvis in Braunschweig, spricht von einem "hohen industriellen Standard" der Flachkollektorproduktion in Deutschland. Doch Tatsache ist: Was den Grad der Automatisierung in der Kollektorfertigung angeht, ist die Bandbreite groß. Von dem manuellen Kollektorbau über die teilautomatisierte Fertigung bis hin zur weitgehend automatisierten Produktion ist in der Solarthermie noch alles vertreten. Warum sie nun gerade so produzieren, wissen die Hersteller gut zu begründen.

Der Verband der Solar-Partner setzt auf die rein manuelle Kollektorfertigung. Ein Grund sind die Sondergrößen und -formate wie Dreiecke. Hier ein Blick in die Kollektorfertigung der Mitgliedsfirma Hartmann Energietechnik in Rottenburg-Oberndorf. Bild: Hartmann Energietechnik

###newpage###

Langsamer Aufstieg

Den Ruhm und Glanz, den die PV genießt, hat die Solarthermie nie erlebt. Sie war von Anfang an die "bodenständige" unter den beiden Technologien. In den 1970er Jahren begannen Atomkraftgegner, in ihren Garagen und Gärten Kollektoren zu bauen, mit denen sie das Wasser im Haus erwärmen wollten. Ihr Selbstbau- und Ökoimage hat die Solarthermiebranche mittlerweile abgelegt, doch ein kometenhafter Aufstieg blieb ihr dennoch bislang verwehrt.

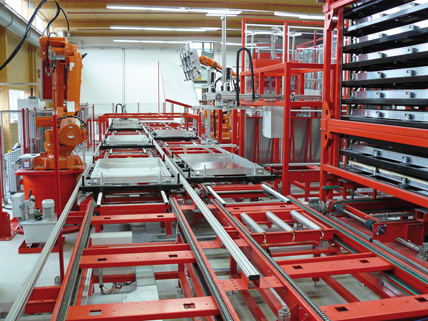

Roboter sind keine Seltenheit mehr in Kollektorfertigungen. Der österreichische Kollektorhersteller Greenonetec hat einzelne Schritte in der Kollektorfertigung automatisiert. Bild: Greenonetec

Ölpreisschwankungen und den aktuellen Fördersätzen ausgeliefert, erlebte die Branche in dem vergangenen Jahrzehnt Höhenflüge und Markteinbrüche. Für konstante Investitionen, z. B. in eine automatisierte Fertigung, waren dies keine günstigen Voraussetzungen. War der Markt am Boden, kämpfte so manch einer der Hersteller ums Überleben. Gab es einen Schub wie im vergangenen Jahr, hatte die mittelständisch geprägte Branche alle Hände damit zu tun, die Nachfrage zu erfüllen.

###newpage###

Nachfrage steigt

Die Klimaschutzziele der EU und der deutschen Bundesregierung sorgen jetzt für neue Voraussetzungen. Auch Gesetzgebungen wie das bundesweite EEWärmeG führen dazu, dass die Nachfrage steigt. "Die Produktionsvolumina werden größer, weil der Markt es so will", sagt Zörner, der an der FH Ingolstadt das Kompetenzzentrum Solartechnik leitet und in der "Deutschen Solarthermie-Technologieplattform" (DSTTP) mitarbeitet. "Die Unternehmen müssen sich darauf einstellen, dass sie mehr produzieren müssen. Und sie müssen mit den Kosten runter." Letzteres ist auch deshalb nötig, weil auch dieser Markt globaler wird und mehr Kollektorhersteller, z. B. aus der Türkei und aus China, auf den hiesigen Markt drängen.

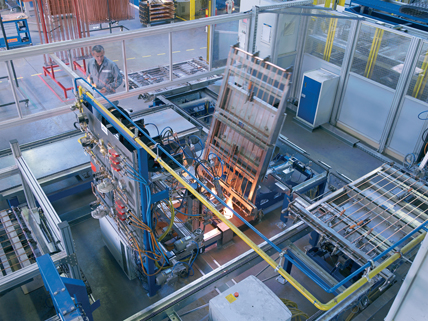

Vaillant hat sein Gelsenkirchener Werk zur Kollektorfertigung komplett neu aufgebaut. Die weitestgehende Automatisierung war dabei gleich Prinzip. Bild: Vaillant

###newpage###

In der Konstruktion von Sonnenkollektoren habe sich in den vergangenen 30 Jahren nicht viel geändert, stellt Zörner fest, und das bestreiten nicht einmal die Kollektorbauer. Da gibt es den Rahmen, die Rückwand, die Wärmedämmung, den Absorber und das Solarglas: Viel mehr Teile braucht ein Kollektor nicht. "Außerdem gibt es keine Standardgrößen wie bei den Modulen", ergänzt Erwin Hochreiter, technischer Leiter bei der Greenonetec Solarindustrie GmbH in St. Veit, Österreich. Das Unternehmen baut Kollektoren ausschließlich für OEM-Anbieter. Deshalb weiß Hochreiter: "Solarthermie-Anbieter wollen sich noch durch Optik unterscheiden, das ist das Thema."

Automatische Kollektorfertigung bei Solvis. Bild: Solvis

###newpage###

Manufaktur aus Überzeugung

"Optische und technische Vorteile" sind die Gründe, weshalb die Mitgliedsfirmen des Verbandes der Solar-Partner e. V. mit Sitz in Bayern und Baden-Württemberg auf Indachkollektoren setzen, die sie seit 15 Jahren selbst produzieren. "An die 90 % der Kollektoren, die wir verkauft haben, stammen aus unserer eigenen Fertigung", sagt der 1. Vorsitzende Thomas Hartmann, Geschäftsführer der Hartmann Energietechnik GmbH im schwäbischen Rottenburg-Oberndorf.

Ihr Know-how erwarben die Gründer der Mitgliedsfirmen Hartmann Energietechnik, Soleg, Solar-Partner Süd, System Sonne und Gerold Weber Solartechnik von der österreichischen Selbstbauinitiative in Katsdorf. Aus den Ein-Mann-Firmen entwickelten sich mittelständische Installationsbetriebe und Systemanbieter für PV und Solarthermie.

Weshalb sie auch heute noch auf die komplett manuelle Kollektorfertigung setzen, erklärt Hartmann mit der Verbandsphilosophie: "Wir betrachten den Kollektor als Bauteil eines Gebäudes. Er erfüllt Funktionen im Dach oder in der Fassade, deshalb machen wir ihn so groß wie möglich." Zwar bieten die Solar-Partner auch Standardformate, aber viele der Kollektoren seien doch Sonderlösungen, so Hartmann. "Die Größen variieren stark, das wäre in einer automatisierten Fertigung schwierig. Außerdem löten wir weniger als andere, deshalb können wir noch manuell fertigen."

###newpage###

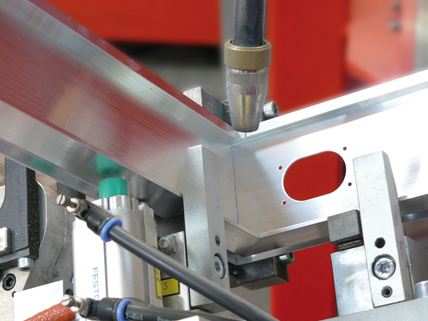

Der automatische Laserschweißer arbeitet mit höchster Präzision. Bild: Solvis

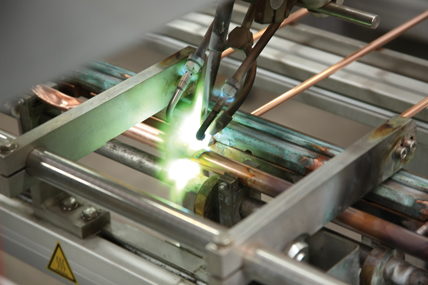

Registerlötanlage bei Wagner & Co. Solartechnik. Bild: Wagner & Co

###newpage###

Schrittweise Automatisierung

Teilautomatisierung lautet das Stichwort für führende Kollektorhersteller; Hersteller wie Wagner & Co. Solartechnik in Coelbe, die Solvis GmbH & Co. KG und Greenonetec in Österreich. "Die Fertigungsautomatisierung stand bei uns immer schon auf der Tagesordnung, aber wir hatten auch nie das Ziel, ganz ohne Menschen zu fertigen", berichtet Andreas Knoch, Mitglied der Geschäftsführung, aus der Firmenphilosophie von Wagner & Co. Solartechnik. Deren Gründer begannen vor 30 Jahren mit Selbstbaukollektoren. Das mittlerweile international tätige Unternehmen mit rund 400 Mitarbeitern hat in den vergangenen Jahren einzelne Schritte in der Fertigung automatisiert. Der Stand bei Wagner & Co. spiegelt den Grad der Automatisierung bei vergleichbaren Kollektorherstellern wieder. Ein erster Schritt war das automatische Löten der Kupferrohre auf die Register. Vor zehn Jahren führte Wagner & Co. dann das Ultraschallschweißen ein. Seit der Eröffnung der neuen Kollektorfabrik im vergangenen Jahr werden die Aluminiumabsorber auch mit dem Laser geschweißt.

Neu in der Fabrik sind auch zwei Roboter. "Sie entlasten Mitarbeiter von mechanisch anstrengenden Arbeiten und bringen Präzision rein", sagt Knoch. Ein Roboter ist für das Glas-Handling zuständig. Er holt die Glasscheiben von ihrem Lagerplatz, transportiert sie zur Glaswaschanlage, entnimmt sie wieder und setzt sie auf das Zuführkarussel zum nächsten Produktionsschritt. Der zweite Roboter trägt den Kleber und das Silikon zur Abdichtung auf die Rahmenprofile auf. Beide Roboter bestücken jeweils zwei Fertigungslinien.

Teilautomatisiert ist auch die Arbeit am Presstisch, erzählt Knoch weiter. Die Einzelteile wie Rückwand, Dämmung, Glasscheibe und Absorber werden manuell eingelegt, anschließend wird alles automatisch zusammengepresst. Das früher übliche Verschrauben fällt so weg. Auf Förderbändern verlassen die Kollektoren den Presstisch und wandern zur Verpackungsstation, wo Mitarbeiter sie einzeln verpacken. "In der Produktion kann man sicher noch einiges automatisieren", räumt Knoch ein. "Aber um das wirtschaftlich zu machen, sind höhere Stückzahlen erforderlich."

###newpage###

Mindestgröße an Volumen

Eine ähnliche Strategie verfolgt Greenonetec, die ebenfalls ausgewählte Prozessschritte in den vergangenen Jahren automatisierten. "Wir automatisieren immer dort, wo ein relevantes Volumen mit geringer Diversifikation vorliegt", sagt Erwin Hochreiter. Da Greenonetec für zahlreiche Kollektoranbieter in Europa fertigt, werden in St. Veit Kollektoren in vielen Erscheinungsbildern produziert. Die Vorteile der Automatisierung bringt er schnell auf den Punkt: "Durch Automatisierung erreicht man eine höhere Produkt- und Verarbeitungsqualität." Andererseits ist Automatisierung investitionsintensiv. Nicht jeder mittelständische Hersteller kann es sich leisten, mal eben eine Rohrbiegeanlage für 1 Mio. Euro oder eine Absorberlaserschweißanlage für 1,2 Mio. Euro anzuschaffen.

Greenonetec investierte 2008/2009 in drei automatische Linien für das Registerlöten. Anfang dieses Jahres kam eine zweite vollautomatische Laserschweißanlage dazu. Die Anlage kann je Stunde Kupferregister von 40 Kollektoren mit Absorberblechen verschweißen. Der dritte Schritt in der Teilautomatisierung war eine automatische Kollektorassemblage auf Klebetechnologie. Dabei werden die vier Rahmenprofile mit dem Bodenblech und der Glasabdeckung automatisch verklebt. Um den steigenden Kapazitätsanforderungen gerecht zu werden, wurde die Klebelinie in den Betriebsferien im August demontiert und umgebaut. Jetzt erreicht der Hersteller hier die dreifache Kapazität.

Im vergangenen Jahr fertigte das Unternehmen 1,1 Mio. m² Kollektorfläche. Die durchschnittliche Größe liegt bei 2,2 m². Umgerechnet sind das etwa 500 000 Kollektoren, die das Werk verließen.

###newpage###

Massenfertigung bei Heizungsbauern

An diese Zahl kommt die Vaillant Deutschland GmbH & Co. KG mit Hauptsitz in Remscheid noch nicht heran. Dafür fertigt dieses Unternehmen bereits weitgehend automatisiert. Vaillant produzierte 2008 rund 140 000 m² Flachkollektoren mit einer durchschnittlichen Größe von zweieinhalb Meter in seinem Werk in Gelsenkirchen. "Noch arbeiten wir im Ein-Schicht-Betrieb", sagt Andreas Christmann, Leiter der Produktvermarktung in Deutschland. "Aber wir können jederzeit auf Zwei-Schicht-Betrieb umstellen und 280 000 m² fertigen. Die Produktion bezeichnet er als Massenfertigung. "Bis auf wenige Handgriffe machen wir alles automatisch." Die Mitarbeiter legen beispielsweise noch die Isolierung ein und überprüfen die Qualität des fertigen Produktes. Etwa 70 bis 80 Minuten dauert es - von der Rohrbiegung bis zum Aushärten des Klebers -, bis ein Kollektor bei Vaillant fertig ist.

Im Vergleich zu Firmen wie Wagner und Solvis sind die klassischen Heizungsbauer wie Vaillant, Viessmann und Buderus spät in die Kollektorproduktion eingestiegen. Dass genau diese Unternehmen jetzt rasant aufholen, verdanken sie ihrer Firmenhistorie. "Wir kommen aus einer vollautomatischen Welt", erklärt Christmann am Beispiel von Vaillant. Die automatisierte Fertigung ist Standard in der Produktion von Öl- und Gaskesseln, dem Kerngeschäft des Konzerns. "Deshalb können wir Produktionsstätten und Prozesse so definieren, dass die Herstellung vollautomatisch möglich ist." Den Maschinenbauern könne Vaillant Vorgaben machen, die zwar realistisch sein müssen, dann aber zu erfüllen sind.

Die wichtigsten Fortschritte in der Entwicklung der Produktion waren für ihn die Sputtering-Technologie, bei der Absorber maschinell in einem Vakuum beschichtet werden, der Wechsel zum Antireflexglas und das Ultraschallschweißen. "Große Entwicklungssprünge sind nicht mehr zu erwarten", sagt er und nennt zufrieden Absorberwirkungsgrade von bis zu 95 % und Kollektorwirkungsgrade bis 84 %.

###newpage###

Noch viel zu tun

Professor Zörner von der FH Ingolstadt sieht hingegen noch viel Entwicklungsbedarf. Seiner Meinung nach haben sich die Hersteller in der Vergangenheit zu sehr in Richtung Leistungsfähigkeit und zu wenig auf die Kostensenkung orientiert. Außerdem würden sie nicht wirklich auf die Bedürfnisse der Anlagenbetreiber eingehen, kritisiert Zörner. Als Beispiel nennt er Stillstandstemperaturen bis 220 °C, die ein Kollektor erreichen kann und die im Privathaushalt alles andere als nötig sind. "Es wird eine zentrale Herausforderung sein, die Temperatur abzusenken", meint Zörner.

Gleichwohl ist Zörner auch bewusst, dass nicht jede Herausforderung so leicht zu bewältigen ist. Zur Kostensenkung z. B. müsse überlegt werden, andere Materialien zu nehmen, Kunststoff vielleicht. Doch hier wiederum ist die Frage, in wieweit das Material den hohen Temperaturen, der Witterung und UV-Strahlung standhält.

Materialien im Fokus

Stichwort Materialien. Dies ist der Punkt, wo die Hersteller noch am ehesten Entwicklungspotenzial sehen. Dies liegt insbesondere an der Verteilung der Kosten im Produktionsprozess. "Das Material hat einen Anteil von etwa 70 % an den Kollektorkosten", berichtet Erwin Hochreiter von Greenonetec. "Davon hat der Absorber allein 45 bis 50 % inne." Der Anteil der Lohnkosten liegt bei nur 6 bis 9 %. Wenn die Einkaufspreise für Kupfer und Aluminium steigen, wie sie es in der jüngsten Vergangenheit taten, spüren die Hersteller dies merkbar. "Man stößt schnell an die Grenzen, wenn man weniger Material verwenden will. Ein Profil braucht eine gewisse Stärke, um stabil zu sein, und ein Absorberblech eine gewisse Dicke, um hinreichend Wärme zu übertragen", erklärt er seine Bedenken. Auch der Umstieg von metallischen Werkstoffen auf Kunststoffe sei nicht so einfach. "Um zum Beispiel kostengünstige Massenkunststoffe zum Einsatz zu bringen, muss zuerst das Problem der maximalen Temperaturbelastung von 80 bis 90 °C gelöst werden."

Hochreiter sieht die wichtigste Aufgabe in der Zukunft deshalb darin, "Kollektorplattformen und geeignete Produktarchitekturen" zu definieren. Damit meint er die Beschreibung von Standards in einzelnen Produktionsschritten und bei Materialien. In der Automobilindustrie sei dies schon lange üblich. Auch Andreas Christmann von Vaillant kommt um den Verweis auf die Kfz-Industrie nicht herum. Wenn es um den Vergleich von Prozessen geht, dann sei dies die Industrie, an der sich der Heizungsbauer orientiert. "Die Automobilindustrie hat uns bei der Entwicklung unserer Produktion geholfen." Vielleicht kann Professor Zörner sich ja doch bald freimütig dazu bekennen, dass die Automobilindustrie für die Solarthermiebranche kein schlechtes Vorbild wäre.

Autorin:

Ina Röpcke ist Geprüfte Fachkraft Solartechnik (HWK), freie Journalistin und PR-Beraterin für Erneuerbare Energien.