Vom "grauen Gold" Silizium zur blauen Solarzelle

Die Hamburger Conergy AG errichtete in Frankfurt (Oder) eine der modernsten Produktionsstätten für Solarmodule. Bereits seit Juli 2007 produziert das Unternehmen Solarmodule, die in weltweite Projekte geliefert werden. Bei voller Auslastung hat die Fabrik eine Gesamtkapazität von 250 MWp pro Jahr. Als einer der ersten Hersteller setzte Conergy auf einen hohen Grad an Automatisierung und brachte Wafer-, Zell- und Modulfertigung in einer Fabrik unter.

Die Conergy Fabrik in Frankfurt (Oder) bei Nacht.

###newpage###

Die drei Bereiche Wafer-, Zell- und Modulfertigung funktionieren nach einem Inline-Konzept, bei dem die Prozesse optimal aufeinander abgestimmt sind. "Damit war Conergy Vorreiter für ein neues Fabrikkonzept im PV-Bereich", sagt Dr. Karl-Heinz Küsters. Er leitet seit Anfang des Jahres die Bereiche Technology und Forschung & Entwicklung in der Frankfurter Fabrik. "Das Inline-Verfahren ermöglicht eine hohe Produktivität. Alle Handlingschritte sind auf ein Minimum reduziert. Das trägt entscheidend zur deutlichen Reduzierung der Bruchrate bei den empfindlichen Wafern und Zellen bei und garantiert eine gleichmäßige Qualität", so Küsters weiter.

Karl-Heinz Küsters (rechts im Bild) vor einem Display in der Zellfertigung.

###newpage###

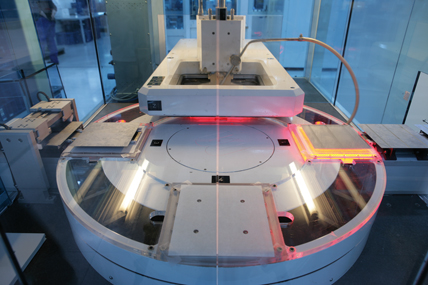

Bevor die Wafer in die Zellfertigung gelangen, werden Lebensdauer, Mikrorisse, Dicke und vieles mehr gemessen.

Die Vorderseite der Wafer wird mit Silber-, die Rückseite mit Aluminiumpaste bedruckt.

###newpage###

Vom Silizium-Ingot zum Wafer

Ausgangsprodukt der Produktion sind Blöcke aus hochreinem Silizium, so genannte Ingots. "In einem ersten Schritt schleifen spezielle Oberflächen- und Kantenschleifmaschinen die aufgerauten Ingots glatt. Über ein Transportband geht es weiter zur automatischen Klebestation, wo Glasplatten und Werkstoffträger auf die Ingots geklebt werden", erläutert Karl-Heinz Küsters. Für den nun folgenden Sägeprozess werden Draht und Slurry benötigt. Slurry ist ein Schleif- und Kühlmittel, das aus Siliziumcarbid und Glycol besteht. Vergleichbar mit einem Eierschneider sägt der Draht den Ingot von unten nach oben in einzelne Wafer. Dabei wird ein wenig in die Glasplatte geschnitten, um zu garantieren, dass der Ingot auch wirklich durchgesägt wurde. Nach dem Sägeprozess sind die Wafer mit Slurry verunreinigt und noch mit Glasplatte und Werkstoffträger verbunden. Deshalb werden sie gerei-nigt, Glas und Trägerstück entfernt und die noch zusammenhängenden Wafer vereinzelt. Vier Anlagen übernehmen die Endreinigung, bevor ein Messsystem jeden einzelnen Wafer auf Geometriedaten, Oberflächendaten und Mikrorisse scannt. Der Wafersorter ordnet die Wafer automatisch nach unterschiedlichen Qualitätsklassen in dafür vorgesehene Waferboxen.

Klebestation - Der Siliziumblock wird auf eine Glasplatte und einen Werkstückträger geklebt.

###newpage###

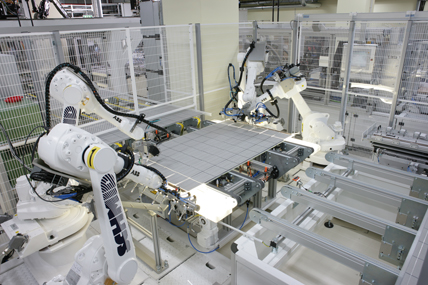

Die Querverschaltung erfolgt in der Modulproduktion voll automatisch.

Drei Silberstreifen auf der Vorderseite

Über ein automatisches Transportsystem gelangen die gesägten Siliziumwafer in den zweiten großen Produktionsbereich - die Zellfertigung. Der über 7000 m² große und helle Reinraum mit vier parallel produzierenden Fertigungslinien benötigt die sauberste Luft in der gesamten Produktion.

Auch in der Zellfertigung findet sich das Inline-Konzept wieder. Conergy setzt dabei auf ein spezielles Clusterprinzip. Dazu werden die Produktionslinien in jeweils drei Segmente, die Cluster, unterteilt. Dadurch kann auch während des Prozesses ein Wechsel zwischen den Linien stattfinden. Hilfreich sind dabei so genannte Overheadbuffer zwischen den Segmenten, die die Wafer-Transportboxen von einem Cluster zum nächsten bringen, aber auch den Transport zwischen den Linien übernehmen. Für Karl-Heinz Küsters eine sinnvolle Erfindung: "Alle Systeme sind weitgehend redundant ausgebaut, um Produktionsausfälle zu vermeiden. Muss ein Segment beispielsweise aufgrund von Wartungsarbeiten abgeschaltet werden, werden die Kassetten im Overheadbuffer gespeichert. Im Ergebnis sind wir dadurch flexibel genug, die Maschinen optimal auszulasten", erklärt er.

###newpage###

In der Zellfertigung werden die Wafer mit verschiedenen Chemikalien behandelt. Säuren entfernen mögliche Sägeschäden und sorgen für eine einheitliche Oberflächenstruktur. Hochpräzise Düsen sprühen einen feinen Phosphornebel auf die geätzten Oberflächen der Wafer. Dieser wird bei heißen 850 °C in die Siliziumscheiben eingebrannt. Ein Ergebnis dieses Vorgangs ist der PN-Übergang, der den Stromfluss gewährleistet.

Da die Wafer zum jetzigen Zeitpunkt noch immer circa 20 % des Sonnenlichtes reflektieren, erhalten sie eine Antireflexbeschichtung. Die Antireflexbeschichtung sorgt bei den Zellen für ihre typisch blaue Farbe und reduziert im Solarbereich die Lichtreflexion auf unter 4 %. Die Wafer produzieren nun effektiv Strom. Dieser kann allerdings noch nicht aus der Zelle abgeführt werden. Deshalb drucken hoch automatisierte Anlagen ein Metallgitter aus Silber- und Aluminiumpaste auf die Zell-oberflächen.

Karl-Heinz Küsters weist darauf hin, dass ein Zelltester im letzten Arbeitsschritt jede einzelne Solarzelle auf elektrische Leistungsabgaben, geometrische Daten, Zellfarbe und vieles mehr prüft. "Je nach Ergebnis sortieren wir die Zellen in bis zu 21 unterschiedliche Qualitätsklassen", so Küsters.

Conergy setzt bei seinen Solarzellen auf die drei Bus-Bar-Technologie, also drei Silberstreifen auf der Vorderseite der Zelle. "Das Widerstandsnetzwerk mit drei statt zwei Bus-Bars zeigt ein verbessertes Verhalten und weniger Stromverluste durch elektrischen Widerstand. Die drei Bus-Bars, die in der Modulfertigung mit Zellverbindern verlötet werden, führen zu einer geringeren Strombelastung der einzelnen Bars - das verbessert nicht nur die Langlebigkeit der Module, sondern sorgt obendrein auch noch für einen weit höheren Output", begründet Karl-Heinz Küsters die Entscheidung.

###newpage###

Die Solarzelle mit 3 Bus-Bars.

Die Solarzellen sortiert der Greifarm in bis zu 21 unterschiedliche Qualitätsklassen.

Ein Roboter bringt die Anschlussdose auf der Rückseite des Moduls an.

###newpage###

Viele Solarzellen ergeben ein Solarmodul

Für die einzelnen Solarzellen geht es nun aus der Zellfertigung zwei Etagen tiefer in den letzten großen Produktionsbereich - die Modulfertigung. Ein vollautomatisches Fördersystem verteilt die in kleinen Transportboxen liegenden Zellen gezielt auf die fünf parallel arbeitenden Produktionslinien. In einem ersten Schritt werden die Solarzellen zu einer Zellkette verbunden und miteinander verlötet. Reihe an Reihe legen Greifer die daraus entstehenden Zellketten, so genannte Strings, nebeneinander auf einem mit einer speziellen Kunststofffolie bedeckten Solarglas ab. Die Strings werden miteinander verlötetet und mit zwei weiteren Kunststofffolien bedeckt.

Ein 150 °C heißer Laminator verschweißt das Glas, die Zellen und die Folien zu einem stabilen Zellverbund. Sind diese Laminate in der Kühlpresse auf Raumtemperatur abgekühlt, schneidet ein Roboter mit einem heißen Messer die überstehenden Folienränder ab. Zur mechanischen Stabilität fehlen jetzt noch die Modulrahmen. Diese stellt Conergy ganz in der Nähe von Frankfurt (Oder) in Rangsdorf her. Die Besonderheit der Aluminiumrahmen besteht darin, dass sie außergewöhnlich verwindungssteif sind und dadurch auch extremen Wetterbelastungen widerstehen.

Um den erzeugten Solarstrom vom Modul abführen zu können, erhält das fast versandfertige Modul noch eine Anschlussdose. Automatisch befestigen Roboter die Anschlussdose auf der Rückseite des Solarmoduls und verlöten sie. Dies schließt mögliche "kalte Lötverbindungen" aus. "Wir verwenden bewusst keine Klemm- und Schraubverbindungen, bei denen ein höheres Korrosionsrisiko für die Innenteile besteht, sondern verlöten die Anschlussdose", erklärt Karl-Heinz Küsters. "Zusätzlich verschließen wir die Anschlussdose bei Conergy mit einer halogen- und lösungsmittelfreien Vergussmasse. Diese Vergussmasse ist langlebig, isolationsfest und selbst verlöschend. Obendrein ist sie beständig gegen Feuchtigkeit, Schwitzwasser und Chemikalien, so dass die Kontaktteile im Zuge der Modulalterung nicht korrodieren".

###newpage###

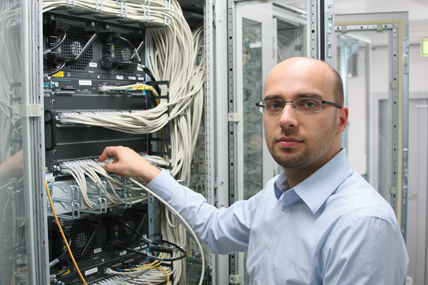

Eigenes Produktionskontrollsystem

Unterstützt werden die Produktionsprozesse durch ein eigens konzipiertes Produktionskontrollsystem (PKS). Maiko Kenner, Leiter des IT-Bereiches, ist verantwortlich für den Aufbau des Systems. "Das PKS überwacht die Maschinenzustände und Prozessparameter, kontrolliert alle Qualitätsmerkmale und unterstützt die Produktionsplanung. Bei Abweichungen alarmiert das Produktionskontrollsystem und prüft außerdem selbstständig, wo der Fehler liegt", berichtet er.

Gleichzeitig beinhaltet das PKS ein Modultracking. "Das Modultracking ermöglicht die Rückverfolgbarkeit eines Moduls über alle Produktionsschritte mit all seinen Messwerten. Damit ist es die ideale Voraussetzung für einen Informationsaustausch zwischen Produktion, Forschung und Entwicklung, Vertrieb und Kunden", erläutert der studierte Wirtschaftsinformatiker.

IT-Leiter Maiko Kenner vor einem Netzwerkverteiler.

Bilder: Conergy

###newpage###

Ohne Forschung keine Entwicklung

Trotz der noch recht neuen Produktionsprozesse setzt Conergy in seiner TÜV zertifizierten Modulproduktion bereits stark auf Forschung & Entwicklung. Ein Ziel der Produktion in 2009 ist der Einsatz dünneren Solarglases. Dadurch reduziert sich das Gewicht des Moduls und das Modul lässt sich noch leichter installieren.

Das Ingenieurteam der Conergy arbeitet zudem an neuen Metallisierungstechnologien in der Fertigung. So suchen die Technologen nach alternativen Quellen für die immer knapper und teurer werdende Silberpaste, mit der die drei Bus-Bars auf die Solarzelle gedruckt werden. Gleichzeitig soll eine Effizienzsteigerung durch ein besseres Aspektverhältnis der Frontseitenmetallisierung und eine höhere Leitfähigkeit durch die Anwendung von neuen Pasten erreicht werden. Karl-Heinz Küsters meint: "Aus technologischer Sicht haben wir schon viel erreicht. Darauf ruhen wir uns aber keinesfalls aus, sondern sind immer auf der Suche nach weiteren Optimierungsmöglichkeiten."

Conergy setzt auf Forschung & Entwicklung im eigenen Haus.

Kontakt:

Conergy AG, D-20537 Hamburg

Tel. +49 40 271421000, Fax +49 40 271421100

info@conergy.de, www.conergy.com