Unterschätztes Potenzial in der Drucklufterzeugung - Planungshinweise zur Wärmerückgewinnung

Kompressoren und die damit erzeugte Druckluft finden in Betrieben und der Industrie für vielerlei Anwendungen ihren Einsatz. Häufig vergessen wird allerdings, dass sich auch die Abwärme nutzen lässt, die die Kompressoren produzieren. Das spart nicht nur Energie sondern auch Kosten. Ein von TGA-Fachplanern oft unterschätztes Potenzial.

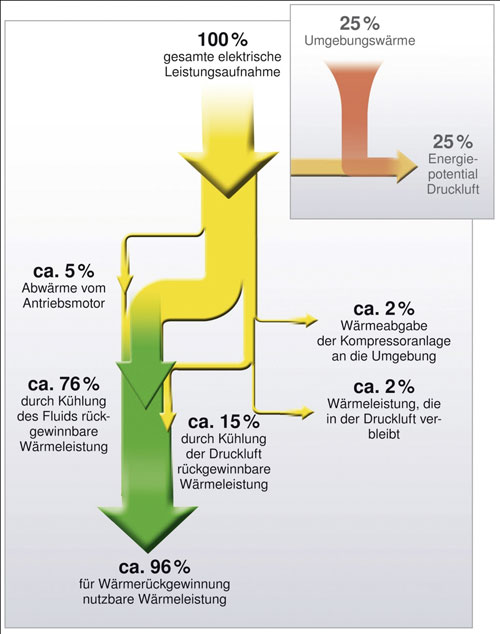

Energiefluss-Diagramm eines fluid- und luftgekühlten Schraubenkompressors: Bis zu 96 % der elektrischen Leistungsaufnahme stehen für die Zweitnutzung durch Wärmerückgewinnung bereit.

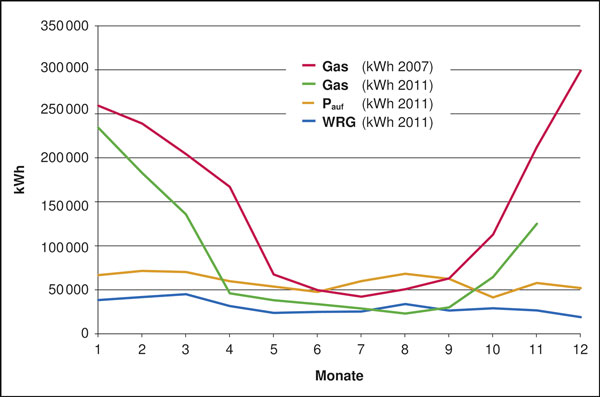

Die Kurven zeigen: den Gasenergieverbrauch vor Einführen der Wärmerückgewinnung (rote Kurve), den Gasenergieverbrauch nach Einführen der Wärmerückgewinnung (grüne Kurve), die Leistungsaufnahme der Kompressoren im Jahr 2011 (orange Kurve), von den Kompressoren im Jahr 2011 ans Heizsystem abgegebene Wärmeenergie (blaue Kurve).

Die Drucklufterzeugung birgt ein großes Energie-Potenzial in sich – die Abwärme: Wer diese nicht nutzt, verzichtet fast auf die gesamte Antriebsenergie der Kompressoren. Denn sie wandeln nahezu die gesamte Leistungsaufnahme in Wärme um. Wird diese Wärme weitestgehend zurückgewonnen, was durch moderne Technik problemlos möglich ist, steht sie für andere Einsätze zur Verfügung und trägt so dazu bei, Energiebedarf und -kosten der Drucklufterzeugung so niedrig wie möglich zu halten. Bis zu 96 % der Abwärme stehen für die Zweitnutzung zur Verfügung. Eine nicht zu unterschätzende Größe, die hilft den Gesamtenergiebedarf eines Betriebs zu senken. Die Abwärme kann z. B. zur Erwärmung von Heizungswasser eingesetzt werden. Je nach vorgesehener Speicherkapazität kann eine Temperatur von bis zu 70°C erzeugt werden. Diese steht dann beispielsweise für den Einsatz in der Fußbodenheizung oder zur Warmwassererwärmung zur Verfügung. Eine weitere Einsatzmöglichkeit sind Torschleieranlagen, bei der die Warmluft mithilfe der Kompressorenabwärme ihre gewünschte Temperatur erhält.

Wo Wärmerückgewinnung Sinn macht

Generell macht der Einsatz einer Wärmerückgewinnung in Kompressor-Anlagen immer dann Sinn, wenn die Gebäude ohnehin über pneumatische Steuerung und Druckluftanwendungen verfügen. Zudem sollten die dafür benötigten Kompressoren, sofern eine Wasserwärmerückgewinnung betrieben wird, mindestens eine Leistung von 5,5 kW erbringen. Unterhalb rechnet sich ein Wärmerückgewinnungssystem nicht, aufgrund der zusätzlichen Investitionskosten in Form von Rohren, Kühlsystemen, zusätzlichen Wärmeübertragern etc. Luftwärmerückgewinnung kann hingegen in jeder Größenordnung betrieben werden.

Doch worauf gilt es zunächst zu achten, wenn eine Wärmerückgewinnungs-Anlage bei der Planung in Betracht gezogen werden soll? Zunächst sollte vor der Installation einer Druckluftanlage eine genaue Auslegung erfolgen, ein sogenannter Druckluftaudit. Bei einem solchen Audit werden die genauen Bedarfsdaten eines Projektes exakt ermittelt. Neben den charakteristischen Daten für Druckluft (Menge, Druck, benötigte Luftqualität, etc.) sollten auch die Daten für die Wärme (z. B. Vor- und Rücklauftemperatur) abgefragt werden. Stehen diese fest, lässt sich ermitteln, wie viel Prozent der Kompressorenabwärme genutzt werden kann.

Luft- oder wassergekühlte Kompressoren?

Steht die Auslegung fest, gilt es die richtigen Kompressoren zu wählen. Es gibt Kompressoren mit zwei unterschiedlichen Kühlverfahren: Luftkühlung und Wasserkühlung. Bei der ersten Variante leiten Luftkanäle mit thermostatisch gesteuerten Klappen (zur Temperierung) die warme Abluft von den Kompressoren z. B. zum Heizen direkt in benachbarte Betriebsräume. Um die Verluste dieser zu minimieren, sollte der Weg der Abluft vom Kompressor zum Einsatzort nicht zu weit sein.

Anlagen, die zusätzlich mit Wasserwärmerückgewinnung ausgestattet sind, können ihre Wärme in Pufferspeichern sammeln, und so Temperaturen in ihnen von bis zu 70°C erreichen. Auch höhere Temperaturen können grundsätzlich erzielt werden. Da dies dann Einfluss auf den Leistungsbedarf der Kompressoren hat, sollte eine solche Nutzung allerdings vorher auf ihre Wirtschaftlichkeit geprüft werden.

Generell empfiehlt sich aber der Einsatz von luftgekühlten Kompressoren, da sie gegenüber wassergekühlten Anlagen einen Vorteil haben: Luftkühlung ist um etwa 60% kostengünstiger als Wasserkühlung. Heute stehen Schraubenkompressoren mit bis zu 355 kW luftgekühlt zur Verfügung. Auch wenn sie nicht ganzjährig genutzt werden kann (Sommermonate), lohnt sich diese Art der Wärmerückgewinnung: Die Investition amortisiert sich in der Regel schon innerhalb eines Jahres.

Was sollte beachtet werden?

Bei der weiteren Planung oder Optimierung der Druckluftstation gibt es einige Punkte zu beachten. So sollten Kompressoren und Wärmeerzeuger sich z. B. nicht im gleichen Raum befinden (gemäß der Unfallverhütungsvorschrift VBG 16), da sie für eine optimale Nutzung unterschiedliche Anforderungen an das Raumklima stellen: Der Raum der Kompressoren sollte gut belüftet sein, der Raum des Wärmeerzeugers jedoch nicht. Ideal sind zwei voneinander getrennte Räume, die aber nebeneinander angeordnet sind. So kann ggf. eine Anbindung an das Heizungsnetz problemloser realisiert werden. Bei wassergekühlten Kompressoren ist es zudem wichtig, für ausreichend große Wärmespeichermöglichkeiten zu sorgen.

An die Aufbereitung denken

Nach der eigentlichen Drucklufterzeugung gilt es, auch die Druckluftaufbereitung zu berücksichtigen. Denn alles, was bereits an unerwünschten Stoffen in der Luft enthalten ist, bevor sie in den Kompressor gelangt, ist auch nach dem Verdichten zunächst noch vorhanden. Natürlich verfügen Kompressoren selbst auch über Filter. Dabei handelt es sich aber meist nur um Ansaugfilter, die die eintretende Luft vorfiltern. Um höhere Qualitätsklassen zu erreichen, wie sie beispielsweise für Lackierungen gebraucht werden, ist eine weitere Nachbereitung notwendig, die gezielt auf die herauszufilternden Stoffe abgestimmt ist. So sind z.B. Filter für Öl anders beschaffen und konstruiert als Filter für Feinstaub.

Aber auch Feuchtigkeit erfüllt oft eine unerwünschte Nebenrolle: Gelangt Kondensat in das nachfolgende Verteilernetz, können immense Schäden entstehen. Gerade im Bereich der Klimatechnik ist dieses Risiko nicht zu unterschätzen. Wird die Druckluft nicht getrocknet, kann das Wasser in die nachfolgenden Leitungen und angeschlossenen Komponenten geraten. Dies sind beispielsweise druckluftbetriebene Lüftungsklappen, in denen das Kondensat zu Korrosion und Funktionsstörungen führen kann. Aber auch Türöffnungssysteme sind hiervon betroffen. Deshalb sollte immer an eine Aufbereitung der Druckluft gedacht werden. Qualitätsklassen dafür liefert die DIN ISO 8573-1.

Zusätzlich empfiehlt sich die Installation eines Drucklufthaltesystems, das ebenfalls für einen reibungsloseren Betrieb des gesamten Druckluftnetzes sorgt. Eine Regelung der gesamten Station durch eine übergeordnete Steuerung und ihre Einbindung in das Leitsystem gewährleisten darüber hinaus, dass die Bilanz zwischen erzeugter und benötigter Druckluft immer so kosten- und energiesparend wie möglich ist.

Fazit

Welche Effizienzsteigerungen mit gezielter Wärmerückgewinnung bei Schraubenkompressoren möglich sind, zeigt das Beispiel eines Mühlenbetriebs. Der Vergleich der Jahre 2007, als noch ohne Nutzung der Kompressor-Abwärme gearbeitet wurde, und 2011 spricht am Ende sehr deutlich für sich: Bei der Gasheizung konnten bei diesem Unternehmen insgesamt 552 000 kWh eingespart werden. Diese Ersparnis entspricht 36 % der gesamten Heizkosten des Betriebs. Im Jahresdurchschnitt ist es gelungen, 52 % der Kompressor-Leistungsaufnahme für Heizzwecke zu nutzen. Mehr wird derzeit nicht benötigt. Ein weiterer Ausbau der Nutzung bis zum vollen Potenzial von 96 % ist aber möglich.

Es gibt jede Menge Nutzungsmöglichkeiten bei Projekten aller Größenordnungen, jedoch keine Pauschallösungen. Jeder Betrieb ist einzigartig und erfordert eine entsprechend einzigartige Analyse des Bedarfs und der entsprechenden Lösung im Bereich Drucklufterzeugung, -aufbereitung, -verteilung und -anwendung. Wärmerückgewinnung wird nach wie vor stark unterschätzt. Dabei können bereits einzelne Maßnahmen zur Erhöhung der Energieeffizienz des Druckluftsystems und zur Kostensenkung beitragen. Wird aber eine umfassende Optimierung angestrebt, sollte das System ganzheitlich betrachtet und entsprechend optimiert werden. Dabei ist es ratsam, alle Maßnahmen zur Steigerung der Drucklufteffizienz im Rahmen eines ganzheitlichen Energie- und Gebäudemanagements zu planen und durchzuführen. Auf diese Weise lassen sich alle Einsparpotenziale und Synergien weitestgehend erfassen, umsetzen und nutzen.

Weiterbildung: Spezialisierung auf Drucklufttechnik

Wer sich zum Spezialisten für Druckluftanwendungen und in diesem Zusammenhang auch Wärmerückgewinnung qualifizieren will, hat dazu zwei Möglichkeiten. Die erste bieten die Industrie- und Handelskammern (IHK) Nürnberg und München an. Im Praxistraining zum Druckluft-Spezialist wird in berufsbegleitender Ausbildung das komplette Know-how vermittelt. Angefangen von den Grundlagen, über die Analyse, die technische Optimierung bis zur Nachhaltigkeit.

Die zweite Möglichkeit finden Fachplaner ebenfalls bei den beiden Kammern und bei rund 30 weiteren in ganz Deutschland. Diese bieten eine berufsbegleitende Ausbildung zum Energie-Manager an. Der Energie-Manager betrachtet nicht nur den Bereich Druckluft, sondern befasst sich grundsätzlich mit dem Thema effiziente Energietechnik und betriebliches Energiemanagement. Weitere Informationen dazu finden sich auf den Internetseiten der Handelskammern.

Autor: Dipl.-Ing. (FH) Erwin Ruppelt, leitender Projektingenieur, Kaeser Kompressoren AG

Bilder: Kaeser Kompressoren AG