Über 50 % Einsparpotenzial beim Stromverbrauch

Hocheffizienzpumpen und automatische Leistungsanpassung für Pumpen in Kälteanlagen und Kühlkreisläufen

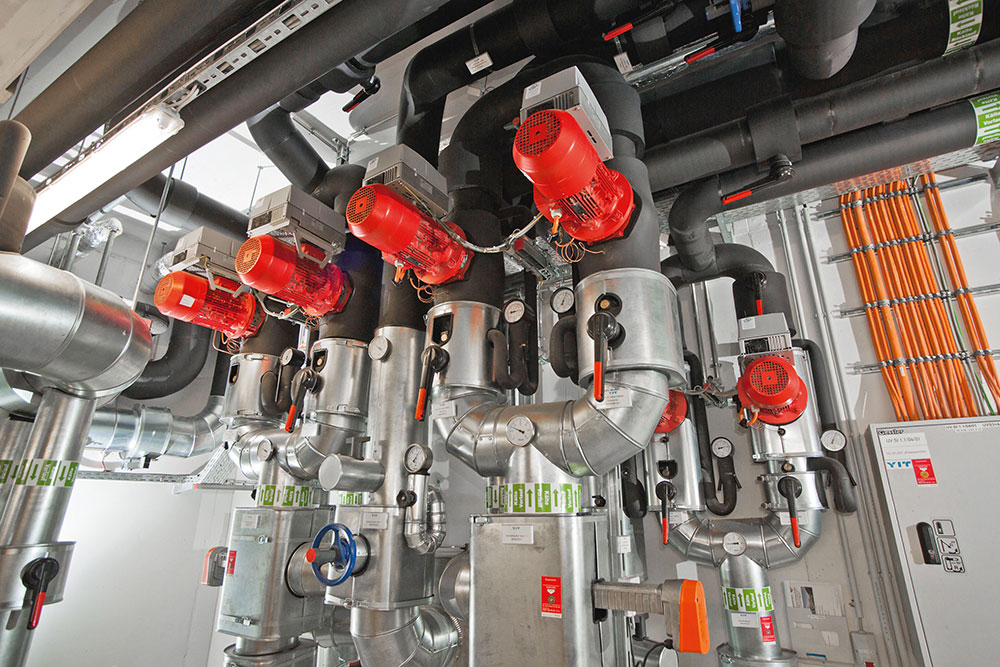

In großen Kältesystemen und Kühlkreisläufen sind für die Umwälzung von Kühl- und Klimakaltwasser entsprechend große Pumpenleistungen nötig. Durch die ErP-Richtlinie dürfen nur noch Pumpen eingesetzt werden, welche die vorgegebenen Effizienzklassen erfüllen. Um damit aber gegenüber veralteten, ungeregelten Pumpen den Strombedarf tatsächlich deutlich zu reduzieren, sind neben einer sorgfältigen Auslegung auch Maßnahmen zur Leistungsanpassung nötig.

Für den Transport von Heiz- und Kühlwasser ist nach der ErP-Richtlinie nur noch der Einsatz von Hocheffizienzpumpen zugelassen. Bei elektrischen Pumpenleistungen im zweistelligen kW-Bereich reduziert der Einsatz von hocheffizienten Pumpen die Stromkosten für den Pumpenantrieb erheblich. Besonders im Anwendungsbereich der Kälteverteilung für größere Objekte bewegen sich die Leistungsgrößen von Pumpenmotoren in entsprechend hohen Werten. Allein die Einsparung beim Pumpenstromverbrauch kann sich pro Jahr schnell auf mehrere Tausend Euro belaufen. In der Reduzierung des Pumpenstrombedarfs liegt daher ein hohes Einsparpotenzial: Während sich in Heizsystemen der Pumpenstromverbrauch auf etwa 3 – 7 % des gesamten Energiebedarfs summiert, liegen in großen Kälteanlagen die Kosten für den Pumpenstrom oft sogar auf gleicher Höhe mit den Energiekosten für die Kälteerzeugung.

Beim Austausch von ungeregelten und ineffizienten Pumpen gegen moderne Hocheffizienzpumpen kann sich die Investition innerhalb weniger Jahre amortisieren. Ein Referenzbeispiel der dena-Intitiative „Energieeffizienz Industrie & Gewerbe“ zeigt, welche Größenordnungen hierbei erzielbar sind: In einem nordrhein-westfälischen Chemieunternehmen wurden insgesamt 40 Pumpen in Heiz- und Kühlkreisläufen der TGA-Anlagen gegen Hocheffizienzpumpen ausgetauscht. Der Stromverbrauch für die 40 Pumpen reduzierte sich dadurch von 220000 auf 90000 kWh/a, was einer Einsparung von 59 % entspricht. Einer Investitionssumme von 40000 Euro steht bei diesem Beispiel eine Stromkostenersparnis von knapp 12000 Euro/Jahr gegenüber [1].

Anforderungen der ErP-Richtlinie an Trockenläuferpumpen

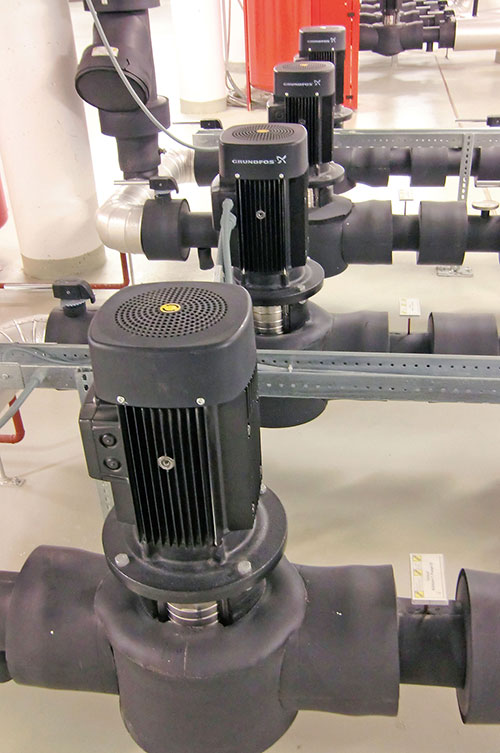

In großen Kälteverteilungen und Kühlkreisläufen können die benötigten Pumpenleistungen in vielen Fällen nur durch Trockenläuferpumpen abgedeckt werden. Diese Pumpenbauart besteht aus dem Pumpengehäuse mit Laufrad und einem separaten Antriebsmotor. Die beiden Komponenten sind über eine Pumpenwelle gekoppelt. Die gesamte Thematik um die ErP-Richtlinie und Hocheffizienzpumpen fokussierte sich bislang vorrangig auf die Nassläuferpumpen für Heizungsanlagen, sodass der Anwendungsbereich der Kälteverteilungen und Kühlkreisläufe stets etwas im Hintergrund geblieben ist.

Für den Anwendungsbereich von Trockenläuferpumpen in Kälteverteilungen und Kühlkreisläufen gelten die Anforderungen der Ökodesign-Richtlinie ebenso, allerdings mit anderen EU-Verordnungen und teilweise anderen Fristen. Eine Besonderheit für die Trockenläuferpumpen ist hierbei, dass für den Antriebsmotor und für den hydraulischen Teil jeweils separate EU-Verordnungen gelten:

- Während die Pumpen die Vorgaben der EU-Verordnung 547/2012 erfüllen müssen, ist für den Pumpenmotor die EU-Verordnung 640/2009 maßgebend. Im Gegensatz zum Energieeffizienz-Index (EEI) für Nassläuferpumpen müssen Trockenläuferpumpen nach EU 547/2012 einen Mindestwirkungsgrad-Index (MEI, Minimum Efficiency Index) erfüllen – je höher der MEI, desto geringer der Pumpenstromverbrauch. Seit Januar 2015 gilt hierfür ein Mindesteffizienzindex von ≥ 0,4.

- Pumpenmotoren für Trockenläuferpumpen mit einer Nennleistung zwischen 0,75 und < 7,5 kW müssen seit Januar 2015 mindestens die Motor-Effizienzklasse IE2 (nach IEC 60034-30) erfüllen. Ab einer Motorleistung von 7,5 kW ist ein IE3-Pumpenmotor oder wahlweise ein IE2-Motor mit Drehzahlregelung einzusetzen. Weitere Verschärfungen gelten ab 1. Januar 2017; ab diesem Stichtag müssen auch Pumpenmotoren von 0,75 bis < 7,5 kW mindestens IE2-Motoren mit Drehzahlregelung sein. Die zukünftige Motor-Effizienzklasse ist mit IE4 definiert, dem sogenannten Super Premium Wirkungsgrad. Einige Pumpenfabrikate erfüllen diesen Standard bereits heute, sodass für Anlagenbetreiber bei anstehenden größeren Investitionen in effiziente Pumpen der Einsatz von IE4-Motoren zu empfehlen ist.

Auf den gesamten Lebenszyklus von Elektromotoren kann der Energieverbrauch über 90 % der gesamten Lebenszykluskosten verursachen [2]. Umgekehrt summieren sich daher in den Leistungsbereichen oberhalb 7,5 kW auch die jährlichen Einsparungen beim Stromverbrauch für den Pumpenantrieb beträchtlich.

Überdimensionierung vermeiden

Ein großer Teil der im Anlagenbestand vorhandenen Umwälzpumpen ist veraltet, überdimensioniert und verbraucht zu viel Strom. Eine weitere Ursache für zu hohen Pumpenstromverbrauch sind überdimensionierte Pumpen durch zu hoch angesetzte Fördermengen und – die bei richtiger Auslegung überflüssigen – Sicherheitszuschläge. Die Folge sind nicht nur unnötig hohe Investitionskosten, sondern auch zu hohe Energiekosten infolge erheblicher Einbußen beim Gesamtwirkungsgrad. Die richtige Auslegung der Pumpe eliminiert diesen häufig auftretenden Fehler. Mit Pumpenauslegungsprogrammen, die zum Teil von Herstellern zur Verfügung gestellt werden, lässt sich ein Pumpensystem sowohl nach technischen als auch nach kaufmännischen Parametern auslegen und auswählen. Kriterien wie Preis und Wirkungsgrad fließen hier ebenso mit ein wie die Energiekosten.

Optimierung für bestehende Pumpensysteme

Bei der Auswahl von Pumpen für Neuanlagen kann durch die Nutzung von Planungssoftware der passende Pumpentyp so ausgewählt werden, dass die Auslegungsparameter so nahe wie möglich am Betriebspunkt und damit am wirtschaftlichen Optimum liegen. In bestehenden Anlagen ist nicht immer gleich der Austausch der kompletten Pumpe nötig: Durch die nachträgliche Anpassung der Förderleistungen lassen sich ebenso Einsparungen erzielen. Entsprechende Maßnahmen und Investitionen können sich in großen Leistungsbereichen für die Anlagenbetreiber innerhalb weniger Monate amortisieren.

Der optimale Arbeitsbereich einer ungeregelten Pumpe liegt in einem schmalen Bereich um den Punkt des besten Wirkungsgrades. In der Praxis stellt sich oftmals nach Untersuchung des Betriebsverhaltens einer Pumpe heraus, dass diese nicht im optimalen Betriebspunkt und damit nicht energiesparend läuft. Häufige Ursachen sind Abweichungen vom Auslegungswert, beispielsweise durch prozessbedingte, temporäre Schwankungen des Förderstrombedarfes einer Anlage.

Um die Rentabilität möglicher Optimierungsmaßnahmen beurteilen zu können, benötigen Anlagenbetreiber als Ausgangswert den Betriebspunkt der Pumpe, der den tatsächlichen Arbeitspunkt im realen Betrieb darstellt und auch die Teillastbedingungen berücksichtigt. Eine Möglichkeit ist die Verkleinerung des Laufraddurchmessers auf den tatsächlichen Betriebspunkt, um die Förderleistung einer Kreiselpumpe zu verringern. Durch die Reduzierung des Laufraddurchmessers verringert sich die aufgenommene Pumpenleistung.

Leistungsanpassung durch Drehzahlregelung

Das nahezu größte Einsparpotenzial bietet die automatische Drehzahlregelung von Pumpen. Mit der Leistungsanpassung von Pumpen und ihren Antriebsmotoren lassen sich erhebliche Mengen elektrischen Stroms einsparen, anstatt durch Einrichtungen wie Drosselarmaturen oder Bypass-Systeme Energie zu vernichten. Eine bedarfsabhängige, automatische Leistungsanpassung der Pumpenantriebe ermöglicht bei optimaler Auslegung des Pumpenaggregats Einsparungen von bis zu 60 % (siehe Fallbeispiel im Kasten „Erhebliche Einsparungen beim Pumpenstromverbrauch durch Drehzahlregelung“). Dabei wird mittels Frequenzumformung die aufgewendete Leistung dem tatsächlichen Bedarf angepasst. Die Drehzahlregelung erkennt die Abweichung zwischen dem Sollwert und dem Istwert; die Drehzahl wird angepasst und die Förderhöhe wieder auf den Sollwert gebracht.

Hydraulischer Abgleich – auch für Kälteverteilungen

Umwälzpumpen müssen in Kälteverteilsystemen auch bei ständig wechselnden Lastsituationen für eine geregelte Verteilung der Kühlenergie sorgen. Doch selbst bei einer Übererfüllung der ErP-Vorgaben wird trotz optimaler Auslegung und automatischer Leistungsanpassung die Energieeinsparung nicht wie erwartet ausfallen, wenn die anlagenseitigen Voraussetzungen nicht stimmen. Eine einregulierte Anlagenhydraulik ist Voraussetzung, damit eine durch Lastwechsel hervorgerufene Änderung des benötigten Förderdrucks auf die Pumpenregelung zurückwirken kann.

Literatur:

[1] Deutsche Energie-Agentur GmbH (dena), Initiative Energieeffizienz Industrie & Gewerbe, Pumpenoptimierung bei der Infracor GmbH

[2] Fraunhofer-Institut für System- und Innovationsforschung ISI, Energieeffizienz in der Produktion – Wunsch oder Wirklichkeit?

Erhebliche Einsparungen beim Pumpenstromverbrauch durch Drehzahlregelung

Das Einsparpotenzial für den Pumpenstromverbrauch ist durch das Verhältnis von der hydraulischen Förderenergie zur aufgenommenen elektrischen Antriebsenergie des Pumpenmotors gegeben. Für den Pumpenstromverbrauch gilt in diesem Zusammenhang, dass sich nach der Gleichung

P2 = P1 (n2 / n1)³

die aufgenommene elektrische Leistung P in dritter Potenz zur Pumpendrehzahl n verhält. Als Faustformel gilt hierbei, dass die Halbierung der Drehzahl die benötigte Antriebsenergie auf rund ein Achtel vermindert.

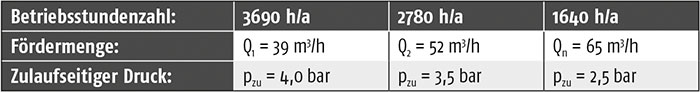

Das Fallbeispiel des Jahresenergiebedarfs für ein Einzelpumpenaggregat zeigt, dass durch eine bedarfsabhängige Drehzahlregelung von Pumpenmotoren die Stromkosten für den Pumpenantrieb erheblich reduziert werden können.

Für das Kühlwassersystem in einem Industriebetrieb wird eine Normpumpe für folgende Nenndaten ausgelegt:

Fördermenge: Qn = 65 m³/h

Förderhöhe: Hn = 35 m

Leistungsaufnahme des Pumpenmotors: Pmot = 11 kW

Für die Kühlwasserversorgung ist ein konstanter Anlagendruck von 6,0 bar erforderlich. Der Zulaufdruck des Betriebswasser-Hauptsystems schwankt zwischen pmin = 2,5 bar und pmax = 4,0 bar.

Dies bedeutet, dass die volle Pumpenleistung nur beim Mindest-Versorgungsdruck pmin benötigt wird. Bei einem höheren verfügbaren Versorgungsdruck kann somit die Pumpe mit reduzierter Leistung betrieben werden. Dazu wird die Pumpe mit einer zusätzlichen Pumpendrehzahlregelung ausgerüstet, die direkt am Pumpenmotor montiert wird.

Die Pumpe erreicht eine jährliche Betriebsstundenzahl von 8200 h/a.

Um die Auswirkungen der bedarfsabhängigen Leistungsanpassung auf den Energieverbrauch zu verdeutlichen, wird für das Beispiel das Lastprofil (s. Tabelle links unten) angenommen.

Stromverbrauch für Pumpenantrieb bei ungeregelter Pumpe: 93807 kWh

Stromverbrauch für Pumpenantrieb mit Drehzahlregelung: 52196 kWh

Eingesparte elektrische Energie für Pumpenantrieb: 41611 kWh

Der Betrieb der Pumpe mit bedarfsabhängiger Leistungsanpassung reduziert den Stromverbrauch damit um 44 %. Bei einem angenommenen Strompreis von 10 Ct/kWh ergibt dies für den Anlagenbetreiber eine jährliche Kostenersparnis von 4161,- Euro.

(Quelle: Fachartikel „Leistungsanpassung von Pumpensystemen in Gebäudetechnik und Industrie – Bedarfsgerechter Pumpenbetrieb senkt Energiekosten“; Autor: Dipl.-Ing. (FH) Daniel Gontermann,

Leiter Competence Center Automation, KSB Aktiengesellschaft, Frankenthal)