Trinkwassergenuss: hygienisch und einwandfrei

Informationen über zeitgemäße Installationssysteme

Hygienisch einwandfreies Trinkwasser ist die bedeutendste Grundlage menschlichen Lebens. Eine Verschlechterung der Trinkwasserqualität kann unter anderem durch die Rohrleitungsinstallation, durch Kontakt mit ungeeigneten Werkstoffen, Stagnation in weniger genutzten Leitungsabschnitten und unkontrollierte Erwärmung des Kaltwassers eintreten. Ein aktuelles Whitepaper von SANHA will einen allgemeinen Überblick über die für Trinkwasserinstallationen relevanten Leitbakterien, hygienegerechte Installationsmethoden und die fachgerechte Inbetriebnahme vermitteln.

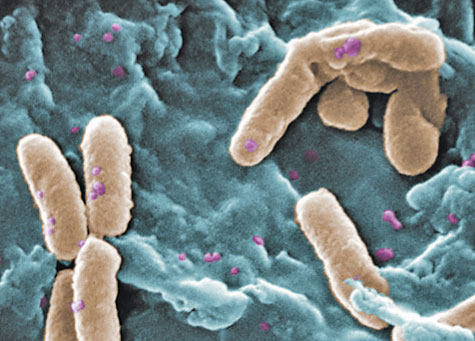

In den letzten Jahren ist aufgrund wissenschaftlicher Untersuchungen immer deutlicher geworden, dass Bakterien aus dem Trinkwasser weit mehr für Infektionen verantwortlich sind als bisher vermutet. Daher muss sich der Blick von Ingenieuren, Verarbeitern und Betreibern verstärkt auf dieses „mikrobiologische Problem“ richten. Als wichtigster durch Trinkwasser übertragener Erreger gilt das Bakterium Pseudomona aeruginosa, das bei Temperaturen zwischen 25 und 30°C optimale Wachstumsbedingungen vorfindet. Das Robert Koch Institut hat bereits geringste Mengen dieses Erregers als „gesundheitlich bedenklich“ eingestuft. Ist eine Trinkwasseranlage von diesem Erreger befallen, ist in der Regel die sofortige Sperrung des Gebäudes und eine Sanierung der Trinkwasserinstallation unumgänglich.

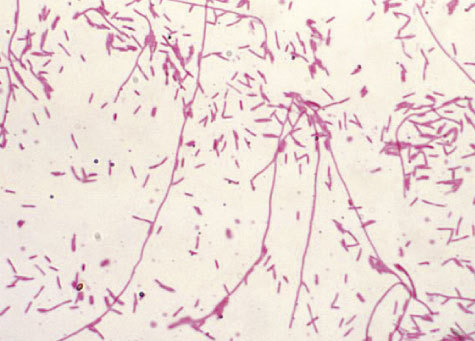

Ein weiteres bedeutendes Bakterium ist Legionella pneumophila. In Deutschland geht man von jährlich ca. 3000 Todesfällen aus, die auf die von Legionella pneumophila hervorgerufene Legionärskrankheit zurückgeführt werden können. Die optimale Wachstumstemperatur dieses Erregers liegt zwischen 25 und 45°C. Die orale Aufnahme des Erregers ist für den Menschen unbedenklich. Eine Infektionsgefahr besteht aber beim Einatmen von Aerosolen (Luft-/Wassergemischen), die in öffentlichen und privaten Duschbereichen und Whirlpoolanlagen immer vorhanden sind.

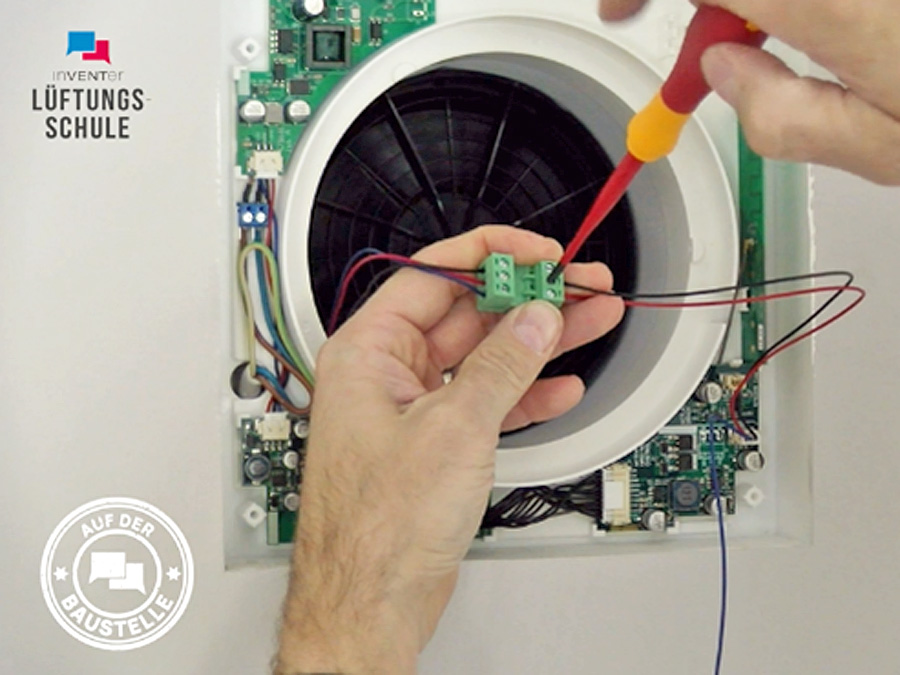

Um eine übermäßige Vermehrung von Mikroorganismen in einer Trinkwasseranlage zu vermeiden, muss also die „Idealtemperatur“ vermieden werden. Das bedeutet, dass im Kaltwasserbereich eine Temperatur von 25°C nicht überschritten und im Warmwasserbereich eine Temperatur von 55°C nicht unterschritten werden sollte. Da sich Stagnationszeiten in Trinkwasseranlagen nie vollständig vermeiden lassen, kann das dann stattfindende Abkühlen oder Aufheizen des Trinkwassers zu einer Beeinträchtigung der Qualität führen. Eine Dämmung der Trinkwasserleitungen nach der Energieeinsparverordnung (EnEV) ist daher zwingend erforderlich. Es gilt jedoch zu beachten, dass je nach Art der Leitungsführung größere Dämmschichtdicken zum Erhalt der Trinkwassergüte erforderlich sein können. Hier sollte gegebenenfalls ein rechnerischer Nachweis durchgeführt werden. Die Kaltwasserleitungen sollten mit einem größtmöglichen Abstand zu Wärmequellen und warmgehenden Leitungen verlegt werden. Die Verlegung von Kaltwasserleitungen innerhalb von Heizestrichen sollte vermieden werden. Nach DIN EN 806 sind Steigleitungen für Kaltwasser möglichst in separaten Schächten, in denen keine warmgehenden Leitungen angeordnet sein dürfen, zu verlegen.

Reduzierung von Stagnationszeiten

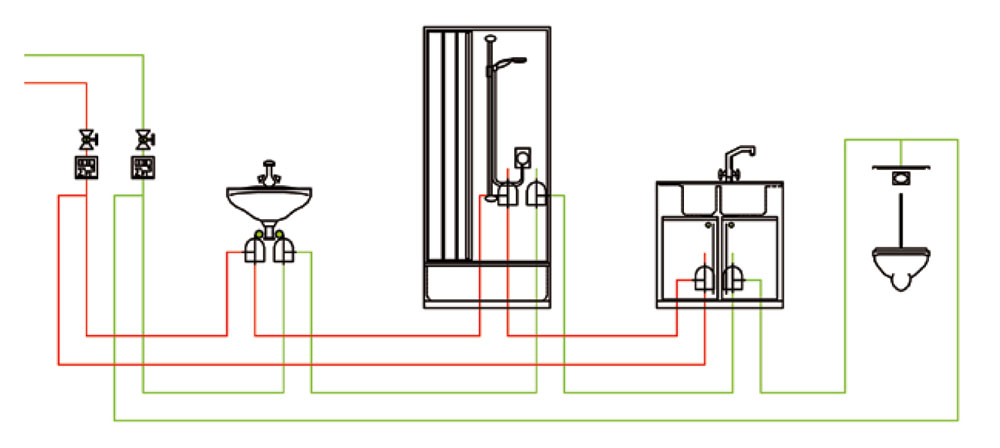

Aufgrund der üblichen Nutzung lassen sich Stagnationszeiten in Trinkwasserinstallationen niemals ganz vermeiden, bei korrekter Dimensionierung und Anordnung der Rohrleitungen und Objektanschlüsse jedoch minimieren. Eine

„T-Installation“ ist zu vermeiden und stattdessen sollten die Entnahmestellen möglichst in „Schleifenform“ angeschlossen werden. Regelmäßig genutzte Entnahmestellen sollten dann am Ende dieser Schleifeninstallation angeordnet werden, oder die gesamte Stockwerksleitung sollte als „Ringleitung“ ausgeführt werden. Diese Installationsmethoden gewährleisten durch eine flexible und verbindungsarme Rohrverlegung eine hervorragende Wasserverteilung in den Stockwerksleitungen, bei gleichzeitig größtmöglicher Minimierung der Stagnationszeiten. Auch eine thermische Desinfektion, bei der eine Mindesttemperatur von 70 °C an allen Entnahmestellen vorgeschrieben wird, ist mit diesen Installationsmethoden weitaus einfacher möglich.

Auch wenn alle hygienerelevanten Kriterien bei der Planung und Montage beachtet werden, dürfen Planer und Verarbeiter niemals außer Acht lassen, dass auf die Hygiene bereits weit früher geachtet werden muss. Bei Herstellung, Lagerung, Transport und Montage muss zwingend darauf geachtet werden, dass eine Verschmutzung der wasserberührten Teile ausgeschlossen wird. Alle Bauteile sind vor der Montage durch den Verarbeiter auf Sauberkeit zu prüfen und im Falle von Montageunterbrechungen sind evtl. offene Leitungsenden sicher zu verschließen. Nicht benötigte Fittings sind entweder in den Schutzbeuteln zu belassen oder unmittelbar nach Montageende wieder in die Schutzbeutel zu geben.

Hygienegerechte Dichtheitsprüfung

Wie bei der Planung und Installation von Trinkwasseranlagen, muss auch bei der Dichtheits-/Druckprüfung absolut hygienebewusst vorgegangen werden. Vorschriften und Empfehlungen zu einer hygienegerechten Dichtheitsprüfung liefern das ZVSHK-Merkblatt „Dichtheitsprüfung von Trinkwasser-Installationen“ und die BHKS-Regel 5.001 „Druckprüfung von Trinkwasserleitungen“. Darin wird eindeutig festgelegt, dass eine Dichtheitsprüfung mit Wasser nicht vorgenommen werden darf, wenn nach der Druckprüfung längere Stagnationszeiten zu erwarten sind, Leitungen nicht vollständig entleerbar sind, Leitungen aus Gründen der Frosteinwirkung nicht mit Wasser abgedrückt werden können, Leitungen aus Baufortschrittsgründen geprüft werden müssen, jedoch anschließend noch nicht in Betrieb genommen werden können. Geht man davon aus, dass eine Dichtheitsprüfung in der Regel durchgeführt werden muss, damit die Leitungen abschließend isoliert und die Aussparungen geschlossen werden können, ist grundsätzlich, auch beim Einfamilienhaus, von einer längeren Stagnationsphase im Anschluss an die Dichtheitsprüfung auszugehen. Eine Druckprüfung mit Wasser entspricht daher heute, insbesondere im Hinblick auf hygienische Relevanz, nicht mehr dem Stand der Technik.

Eine hygienisch einwandfreie Dichtheitsprüfung ist somit nur in Form einer „Trockenprüfung“ mit ölfreier Druckluft oder Inertgas (Stickstoff oder Kohlendioxid) möglich. Diese Prüfung ist in zwei Schritten, nämlich der Dichtheitsprüfung (Vorprüfung) und der anschließenden Festigkeitsprüfung (Hauptprüfung) durchzuführen. Die Dichtheitsprüfung wird mit einem Prüfdruck von 15 kPa (150 mbar) durchgeführt. Die Prüfzeit beträgt bis 100 l Leitungsvolumen min. 120 min. Je weitere 100 l Leitungsvolumen verlängert sich die Prüfzeit um 20 min. Die verwendeten Manometer müssen geeicht sein und eine Ablesegenauigkeit von 0,1 kPa (1 mbar) ermöglichen. Die Festigkeitsprüfung wird bis zu einer Leitungsdimension von einschließlich DN 50 mit 300 kPa (3000 mbar) ausgeführt. Bei Leitungsdimensionen größer als DN 50 muss der Prüfdruck 100 kPa (1000 mbar) betragen. Die Prüfdauer beträgt 10 Minuten, während dieser Zeit darf kein Druckabfall erkennbar sein.

Anmerkung der Redaktion: Bei diesem Beitrag handelt es sich um eine gekürzte Fassung. Der vollständige Text (8 Druckseiten DIN A4) mit detaillierten Informationen aus dem Hause SANHA findet sich unter www.ikz.de/whitepaper.

Autor: Dipl. Ing. Dieter Groß, Leiter Technisches Marketing, SANHA GmbH & Co. KG

www.sanha.com