Schnell und kostengünstig PV-Module auf Trapezblechdächern montieren

Die Montage von PV-Modulen auf Trapezblechdächern ist heute mit alternativen Befestigungen möglich. Die direkte Montage mit dem Trapezblech ist normengerecht mit einem speziellen Montagesystem von MHH Solartechnik möglich.

Trapezblechdächer stellen bei landwirtschaftlichen sowie gewerblichen Gebäuden einen großen Teil der Dächer. Mit typischen Dachneigungen zwischen 5° und 20° werden dachparallele sowie aufgeständerte PV-Anlagen realisiert. Dabei gibt es grundsätzlich zwei Alternativen zur Befestigung dieser Anlagen mit dem Gebäude. Zum einen ist dies der „Klassiker“ für Pfettendächer, die Befestigung mit Stockschrauben. Das Trapezblech wird hierbei an den Hochsicken durchbohrt. Das Einschrauben in die Pfetten erfolgt mit Stockschrauben.

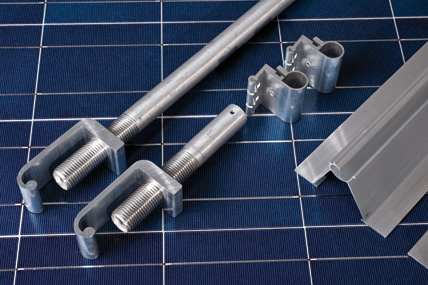

Die zweite Alternative ist die direkte Befestigung des Montagesystems mit dem Trapezblech. Bei der Entwicklung eines solchen Systems, z.B. von MHH Solartechnik, stehen die schnelle Montage und minimierter Materialeinsatz unter Einhaltung der Lastannahmen nach DIN 1055 und Lasteinleitung über die Dachhaut im Vordergrund. Eine schnelle und kostengünstige Montage auf Trapezblechdächern ist damit möglich.

Dachparallele Montage auf Trapezblechdächer

Vorteile bei der Montage bringt eine geringe Anzahl von Einzelkomponenten. Einzelne Komponenten können innerhalb einer Gestellfamilie weiterverwendet werden und der Lageraufwand ist geringer. Dieser Punkt wurde bei einer Lösung für die dachparallele Montage auf Trapezblechdächern ebenfalls aufgenommen (Bild 1).

Das Montagesystem besteht im Wesentlichen aus drei Einzelkomponenten: Die C-Schiene, das Befestigungsset und die Modulklemmen. Nach dem Einteilen der Dachfläche und dem Kennzeichnen der Schienenachsen wird zunächst die bereits von der Schrägdachmontage auf Ziegeldächern bekannte C-Schiene auf den Hochsicken des Trapezblechs ausgelegt.

Zum Schutz der Beschichtung des Trapezblechs werden dann im Bereich der Schienenanbindungspunkte auf die Hochsicken selbstklebende EPDM-Dichtstreifen angebracht. Nach dem Auflegen auf die Dichtstreifen und dem Ausrichten der C-Schienen werden diese mit Bohrschrauben, welche im Bereich der Schienenlanglöcher angesetzt werden, direkt mit dem Trapezblech verbunden. Vorbohren ist nicht notwendig und durch die Lochung der Schiene hat der Handwerker genügend Spielraum für evtl. Lagekorrekturen.

Bild 2: Die C-Schiene wird direkt mit dem Trapezblech an fünf bis sechs Hochsicken verbunden.

Um eine möglichst gleichmäßige Lasteinleitung in das Trapezblech zu ermöglichen, werden die C-Schienen, abhängig vom Sickenraster und der Modulgröße, meist mit fünf bis sechs Hochsicken verbunden. Eine maximale Schienenlänge von 2 m darf jedoch nicht überschritten werden, um Längenausdehnungen aufgrund von Temperaturunterschieden zu minimieren.

Nach Verlegung der C-Schienen (Bild 2) als einziges Montagesystemteil kann im nächsten Schritt bereits die Modulmontage erfolgen (Bilder 3 und 4). Für die Klemmung der Module werden Komponenten der Gestellfamilie „MHHnovotegra“ verwendet.

Bei der Frage der Machbarkeit einer solchen Anlage steht in erster Linie die Blechdicke im Mittelpunkt. Hierbei gilt, je dicker das Blech desto größere Lasten können von der Schraube in die Dachhaut eingeleitet werden. Für die allermeisten Anlagen dürften Mindestblechdicken bei Stahl von 0,63 mm ausreichend sein. Eine exakte Berechnung liefert die Planungssoftware. Das Ergebnis ist vom individuellen Projekt abhängig.

Die Vorteile dieser Produktlösung für den Handwerker sind zum einen die gleichmäßige Lasteinleitung in das Trapezblech, eine sehr schnelle Montage sowie ein minimierter Materialeinsatz. Dies schlägt sich auch positiv in den Kosten für den Installateur nieder. Zum anderen erfolgt die Auslegung der Befestigungsmittel des Montagesystems gemäß den Lastannahmen nach DIN 1055. Der Fachhandwerker kann auf die bewährte C-Schiene mit dem integrierten Kabelkanal und die Modulklemmen aus dem MHH-Sortiment zurückgreifen.

Bild 3: Die Modulmontage kann durch nur eine Person erfolgen.

Bild 4: Fertig montierte Anlage bei dachparalleler Montage.

Aufständerung auf Trapezblechdächer

Zur Ertragsoptimierung ist aufgrund der oftmals geringen Dachneigung von Gebäuden mit Trapezblechdächern das Aufständern der Module unerlässlich. Das Aufständerungssystem arbeitet dabei mit einem neu entwickelten Basisprofil, einem Befestigungsset bestehend aus Bohrschrauben und EPDM-Dichtstreifen, Stützrohren in verschiedenen Längen sowie aus Modulbefestigern (Bild 5). Auf die herkömmlichen Aufständerungsdreiecke und die damit verbundenen materialintensiven Gestellkonstruktionen sowie zeitintensiven Montagearbeiten kann dadurch verzichtet werden.

Bild 5: Ein Befestigungsset besteht aus Basisprofil, Stützrohr und Modulbefestiger.

Die Vorgehensweise deckt sich im Prinzip mit der Montage der Gestelle für dachparallele Anlagen. Die C-Schiene wird dabei durch das Basisprofil ersetzt. Auf die Hochsicken werden im Befestigungsbereich der Basisprofile selbstklebende EPDM-Dichtstreifen aufgebracht. Diese sorgen zusammen mit dem Anpressdruck der Basisprofile, welcher durch die Bohrschrauben erzeugt wird, für die notwendige Dichtheit. Entsprechend der dachparallelen Montage werden meist fünf bis sechs Hochsicken pro Basisprofil angebunden. So kann eine möglichst gleichmäßige Lastverteilung und eine ausreichende Zahl an Befestigungspunkten pro Basisprofil erzielt werden. Auch hier liefert die DIN 1055 die Lastannahmen, welche bei der Bemessung der Befestigungsmittel berücksichtigt werden.

Sowohl für dachparallele als auch aufgeständerte Anlagen erfolgt der statische Nachweis bis einschließlich zur Befestigung des Montagesystems am Trapezblech.

Die statische Auslegung des Trapezbleches (Tragfähigkeit und Windsogbefestigung) bzw. die Weiterleitung der Lasten in die Tragkonstruktion des Gebäudes ist bauseits zu prüfen bzw. zu veranlassen. Die im Bezug auf Längenausdehnung, Blechstärke oder Berechnung getroffenen Aussagen gelten analog zur dachparallelen Montage.

Nach erfolgter Montage der Basisprofile können schon die Module vorbereitet werden. Dabei kann man die Modulbefestiger bequem auf dem Boden mit dem Modulrahmen verschrauben, während auf dem Dach bereits die Stützrohre in das Basisprofil eingelegt werden können. Die eigentliche Montage der Module kann anschließend von einer Person erledigt werden. Das Modul muss nur in das vordere Basisprofil eingedreht werden. Die Stützrohre werden nun in die Modulbefestiger eingesteckt und können – bei bereits montiertem Modul – einzeln höhenjustiert werden. Hierfür steht ein 10 cm langes Gewinde zur Verfügung. So kann die exakt gewünschte Modulneigung eingestellt werden. Die Länge des Stützrohres wird anhand der Dachneigung und des gewünschten Aufständerungswinkels mit der Planungssoftware automatisch ermittelt. Auf eine Hochkantaufständerung der Module wurde bewusst verzichtet. Zum einen, um die Windangriffsfläche zu minimieren, und zum anderen hat dies den Vorteil, dass bei Verschattungen durch vorgelagerte Modulreihen die Bypassdioden der Module ideal zum Einsatz kommen können und lediglich die unteren Zellen „ausschalten“. Bei einer Hochkantmontage würde die Verschattung der untersten Reihen den Ausfall des gesamten Moduls bedeuten.

Insgesamt führt die Gestellgeometrie zu einem deutlich reduzierten Materialeinsatz und verhindert die bekannten Materialschlachten auf dem Dach. Das System setzt vielmehr auf Einfachheit, die sich in einer äußerst schnellen Montage der Anlage, geringen Kosten und einem filigranen Erscheinungsbild widerspiegelt. Darüber hinaus lassen sich für die Module stufen-los Aufständerungswinkel zwischen 13° und 40° realisieren. Auch für Ost / West geneigte Trapezblechdächer sowie Sandwichdächer sind Lösungen verfügbar.

Bei Ost / Westdächern wird durch den Einbau einer C-Schienenebene rechtwinklig zur Aufständerungsrichtung die Grundlage für die Befestigung der Basisprofile hergestellt.

Für Sandwichdächer besteht die Besonderheit darin, dass die Hersteller dieser Dachprofilbahnen einer bloßen Befestigung der Montagesysteme auf der obersten Blechschale des Sandwichprofils kritisch gegen-überstehen. Daher sollte für diese Dächer auf das Verwenden der Stockschraube nicht verzichtet werden. Der schematische Aufbau der Anlage besteht dann aus Stockschraube, C-Schiene und anschließender Aufständerung.

Bilder: MHH Solartechnik

Kontakt: MHH Solartechnik GmbH, 72074 Tübingen, Tel. 07071 989870, Fax 07071 9898710, info@mhh-solartechnik.de, www.mhh-solartechnik.de