Qualitätskontrolle für PV-Anlagen - Qualität ist niemals Zufall

Es gibt eine große Bandbreite an Technologien zur Qualitätssicherung bei PV-Installationen: vom Modultest bis zur Anlagenüberwachung. Marco Siller (Direktor Produktmanagement / Produktentwicklung) von IBC Solar erklärt, welche Maßnahmen nötig sind für qualitativ hochwertige, zuverlässige PV-Anlagen.

Solarmodule werden für eine Lebensdauer von über 20 Jahren gebaut, dementsprechend wichtig ist eine umsichtige Montage. Von entscheidender Bedeutung sind korrekt durchgeführte Tests und sorgfältige Installation, da scheinbare Kleinigkeiten während der Montage große Auswirkungen auf die spätere Leistungsfähigkeit der Module haben können. Aber auch darüber hinaus gibt es wichtige Faktoren, die es zu bedenken gilt.

Selbst wenn die Installation fehlerfrei durchgeführt wurde, kann der Energieertrag zu niedrig ausfallen. In diesem Fall werden die Module reklamiert und ersetzt. Da dieser Prozess teuer ist und einen Imageschaden für den Produzenten bedeutet, werden Module vor der Installation ausgiebig geprüft.

Module testen

Institute wie das Fraunhofer-Institut für Solare Energiesysteme (ISE) testen PV-Module. Das Institut erforscht Technologien, die benötigt werden, um Energie effizient und umweltfreundlich für Industrie-, Schwellen- und Entwicklungsländer zur Verfügung zu stellen. Die Schwerpunkte des Fraunhofer ISE reichen von Grundlagenforschung im Bereich der Anwendungen von Solarenergie über die Entwicklung von Produktionstechnologien und Prototypen bis hin zur Konstruktion von Demo-Systemen. Das Institut plant, berät und stellt Know-how sowie technische Einrichtungen und Services bereit. Um dem Wachstum gerecht zu werden, hat IBC Solar neben regelmäßigen Tests beim Fraunhofer-Institut zusätzlich sein eigenes Testlabor für Solarmodule eingerichtet, in dem der PV-Spezialist die Haltbarkeit und Leistung der Module testet.

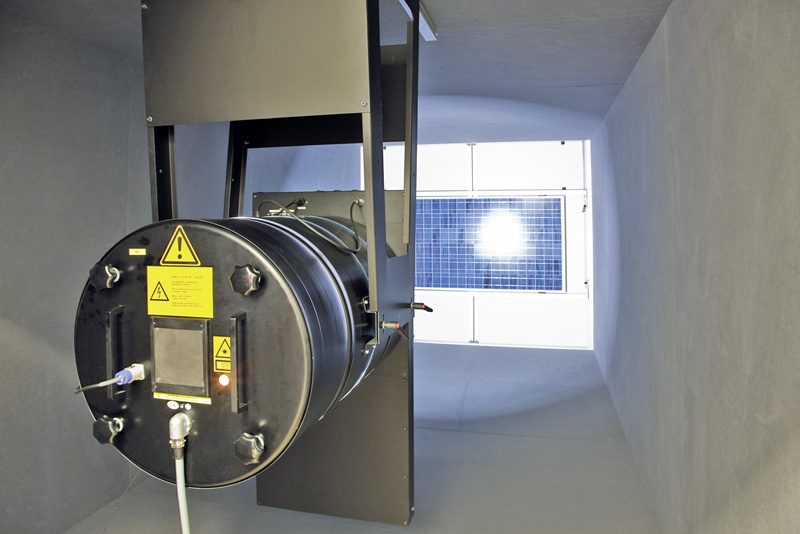

Der Flasher

Um die tatsächliche Leistung der Module unterschiedlicher Hersteller zu verifizieren, werden die Module einem sogenannten Flash-Test unterzogen. Nachdem die Module in einem 25°C warmen Raum mit 30% Luftfeuchtigkeit zwei Tage lang temperiert worden sind, wird ein Blitzlicht auf das Modul abgegeben, das die natürliche Sonneneinstrahlung simuliert. Die Flasher-Lampe wird durch eine Kondensator-Batterie mit Energie versorgt und gibt, je nachdem, mit wie viel Energie der Kondensator geladen ist, einen Lichtstrahl mit einer Intensität bis zu 1100 W/m2 ab. Durch Regulieren der Ladung des Kondensators und der Filter-Einstellungen kann die Intensität des Lichtblitzes kalibriert werden, um das Spektrum des Sonnenlichts für 10 mS nachzubilden.

Die durch den Lichtblitz im Modul erzeugte Energie wird über die Anschluss-leitungen mithilfe hochpräziser Messsysteme ausgelesen. Integrierte Software erzeugt darauf aufbauend eine Strom-Spannungskennlinie, die grafisch als Kurve dargestellt wird. So kann der Testleiter anhand der Messkurve und der elektrischen Werte Probleme des Moduls leicht erkennen.

Um sicherzustellen, dass bei Modultests Industrie-Standards eingehalten werden, arbeitet IBC Solar mit unabhängigen und anerkannten Instituten wie dem Fraunhofer ISE zusammen. Norbert Hahn, Mitglied des Vorstands bei IBC Solar, erklärt: „Unser Flasher wurde zusammen mit dem Fraunhofer-Institut kalibriert, damit wir annähernd die gleichen Werte bei kristallinen Modulen wie das Fraunhofer-Institut messen. Bei unklaren Testergebnissen lassen wir weitere Messungen beim Fraunhofer-Institut durchführen.“

Die Klimakammer

Eine zweite wichtige Station im Testprozess ist die Klimakammer, die Langzeittests simuliert, um sicherzustellen, dass die PV-Module bestimmten Umweltbedingungen standhalten. Sie untersucht die Qualität der Laminierung unter extremen Temperaturen und variierender Luftfeuchtigkeit. Module werden bei Temperaturen von -40°C zu +85°C und Luftfeuchtigkeitswerten von bis zu 85% auf den Prüfstand gestellt. In der Klimakammer sind unterschiedliche Testverfahren möglich, wie Temperaturwechselprüfungen und Feuchte-Wärme-Prüfung.

Während der Temperaturwechselprüfung verändert sich die Raumtemperatur von –40°C zu +85°C unter vordefinierten Parametern. Die Maximaldauer dieses Tests beträgt sechs Stunden pro Zyklus. Allgemein wird empfohlen, dass Module im Zertifizierungsprozess 200 Zyklen durchlaufen. Um jedoch die Haltbarkeit besonders gewissenhaft zu überprüfen, unterzieht IBC Solar Module 500 Testzyklen. Ziel ist es, die PV-Module auf Material-ermüdung oder thermische Fehlanpassungen zu untersuchen.

Während der Feuchte-Wärme-Prüfung werden die Module auf 85°C für 1000 Stunden erhitzt, bei einer Luftfeuchtigkeit von 85%. Dieses Verfahren ermittelt, ob die Module langfristig einer hohen Luftfeuchtigkeit standhalten.

Montage

Einfache Maßnahmen der Fachinstallateure während der Installation stellen hohe Erträge sicher. Die korrekte Modulmontage ist unabhängig von der Qualität der Module. Falsch montierte Module erbringen oft nicht den erwünschten Ertrag. Nur wenn die Module im vorgegebenen Montagebereich an das Montagesystem geklemmt werden, werden Sprünge im Glas vermieden, die einen Ausfall der Zelle verursachen. Eine falsche Installation von Komponenten wie beispielsweise dem Wechselrichter führt ebenfalls zu Schäden und einem unzuverlässig funktionierenden System. Allem voran ist es entscheidend, die Anweisungen des Herstellers zu befolgen – von der Wahl des Ausgangskabels über die Verkabelung bis hin zur Ausrichtung der Module. All diese Maßnahmen tragen dazu bei, dass die Garantieleistungen erhalten bleiben: Im Fall einer fehlerhaften Installation ist es nicht möglich, ausgefallene Module ersetzen zu lassen.

Sorgfältige Planung ist auch für die Auslegung und den Montage-Winkel der Module wichtig. Objekte, die Schatten werfen, müssen in jede Planung einbezogen werden, egal ob bei einer Freiflächen- oder einer Dachanlage. Auf Dächern sorgen Kamine und Dachgauben für eine dauerhafte Verschattung, die zu einem Ausfall der Zelle führen kann. Selbst eine sporadische Verschattung beeinträchtigt die Ausgangsleistung der Module erheblich. Auch Bäume oder Pflanzenbewuchs verringern die Funktion des PV-Generators (Module, Wechselrichter und Batterie).

Ein Solarmodul kann bis zu 80% seiner Ausgangsleistung einbüßen, wenn es durch einen blattlosen Zweig beschattet wird. Bei Freiflächenanlagen und Installationen auf Flachdächern verhindert ein ausreichender Abstand zwischen den Modulen, dass sie sich gegenseitig verschatten und dadurch die Ausgangsleistung der Anlage beeinträchtigen.

Beim Installieren der Module auf die Aufständerung muss sorgfältig gearbeitet werden. Die Fixierung muss präzise in dem vom Hersteller festgelegten Klemmbereich erfolgen. Werden Module außerhalb dieses Bereichs angebracht, können sie unter Belastung, wie beispielsweise bei hohen Wind- und Schneelasten, brechen.

Neben den Modulen ist der Wechselrichter ein besonders wichtiger Teil des PV-Systems. Die richtige Montage und Wartung des Wechselrichters kann die Lebensdauer erheblich erhöhen. Die Dimensionierung des Wechselrichters muss hierbei in Abhängigkeit des Winkels und der Ausrichtung des PV-Generators erfolgen. „Erfahrungsgemäß beträgt ein energetisch optimales Verhältnis zwischen der Modul-Ausgangsleistung und der Wechselrichtereingangsleistung bei einem südlich ausgerichteten PV-Modul in Deutschland zwischen 95 und 108%“, erklärt Markus Maier, Direktor Service & Engineering bei IBC Soalar. Ein ausreichender Schutz des Wechselrichters ist ebenso wichtig und hängt von den Voraussetzungen der Umgebung ab: Schmutz, Staub, Sand oder Dampf können einen Wechselrichter beschädigen.

Nach der Inbetriebnahme

Ist das System angeschlossen, gilt es, die PV-Module zu testen, um Fehler auszuschließen. Idealerweise sollte ein PV-System eines jährlichen Wartungschecks unterzogen werden. Obwohl PV-Anlagen eigentlich wartungsfrei funktionieren, ist eine jährliche Überprüfung sinnvoll, um zu kontrollieren, ob das System problemlos läuft. Nach einer Weile können sporadisch Frostschäden, defekte Bypass-Dioden, Hot Spots oder eine Leistungsdegradation auftreten. Unterschiedliche Messmethoden wie Infrarot-Thermografien oder Kennlinienmessungen können solche Fehlerquellen identifizieren.

Eine konstante PV-Anlagenüberwachung trägt darüber hinaus dazu bei, Fehler zu erkennen, sobald sie auftreten. Es gibt auf dem Markt unterschiedliche Systeme, unter anderem das Monitoringsystem „IBC SolControl“.

Zuerst führt das Monitoringsystem einen Soll-/Ist-Vergleich anhand aktueller Wetterdaten durch. Sofern nötig, können externe Sensoren angebracht werden, um aktuelle Wetterdaten und Einstrahlungswerte zu erfassen. Anhand dieser Daten simuliert das System, wie viel Energie die Anlage unter diesen Voraussetzungen produzieren müsste und erkennt jede Abweichung der eigentlichen Systemleistung von diesem Zielwert.

Ist die ausgegebene Leistung zu gering, sendet das Monitoringsystem eine SMS an das Wartungsteam, damit es mit der Fehlersuche beginnen kann. Damit können weltweit Wartungsteams auf die Systemdaten über einen Standard-Webbrowser zugreifen und nach Fehlern, wie kaputten Leitungen oder verschmutzen Modulen, suchen. Diese konstante Überwachung ermöglicht eine schnelle Fehlererkennung und -behebung. So können Ausfallszeiten minimiert werden. Die integrierte Berichtfunktion sendet in vordefinierten Zeitintervallen (einmal pro Tag/Woche/Monat/Jahr) die Ertragsdaten des Systems an mehrere Empfänger.

Um sicherzustellen, dass die PV-Anlage wie vorgesehen mindestens 20 Jahre lang funktioniert, sind sorgfältige Qualitätskontrollen entscheidend. Vor und während der Montage sind die Qualitätskontrollen ebenso wichtig wie nach Inbetriebnahme. Diese stellen sicher, dass die getätigte Investition in die PV-Anlage langfristig sicher und rentabel ist.

Bilder: IBC Solar

Kontakt: IBC Solar AG, 96231 Bad Staffelstein, Tel. +49 9573 9224709, Fax +49 151 11737679, Marco.Siller@ibc-solar.de, www.ibc-solar.de