Prozessoptimierung bei laufendem Betrieb

Energieeffiziente Motoren können sich nach weniger als einem Jahr amortisieren, wie das Beispiel eines Abfüllbetriebes anschaulich zeigt

Bevor Mineralwasser aus tiefen Erdschichten komfortabel verpackt zum Verbraucher gelangen kann, ist einiger Aufwand nötig. Dabei geht es nicht nur um das Fördern, Kontrollieren und Aufbereiten des Wassers – auch die Abfüllung ist ein ganz spezieller Prozess, für den eine besonders reine Umgebung unverzichtbar ist. Lüftungstechnik ist ein entscheidender Prozess-Baustein.

Mehr als 150 l Mineralwasser konsumiert jeder Deutsche im Durchschnitt pro Jahr. Rund 200 Betriebe sorgen bundesweit dafür, dass der Durst gestillt wird und füllen das Wasser in die unterschiedlichsten Flaschen ab, die dann im Handel zu finden sind. Einer dieser Betriebe befindet sich in Nordhessen. Hier werden neben diversen Mineralwässern auch karbonisierte Softdrinks hergestellt und abgefüllt.

Der Abfüllprozess

Im Werk erfolgt, je nach Produktwunsch des Kunden, das Zusetzen von Kohlensäure, Aromen oder Konzentraten. Anschließend werden die fertigen Produkte abgefüllt – in diesem Fall ausschließlich PET-Flaschen, die ebenfalls selbst produziert werden. Die Herstellung der Flaschen erfolgt in zwei Schritten. So werden zunächst sogenannte „Preforms“ hergestellt – recht dickwandige, kleine Rohlinge. Erst unmittelbar vor der Abfüllung entstehen daraus Flaschen. Das passiert in der sogenannten Blashalle. Dort werden die Preforms erwärmt – ähnlich wie man es von Glasbläsern kennt –, auf die gewünschte Form und Größe gebracht und dann vollautomatisiert über Lufttransportbänder in die angrenzende Abfüllhalle gebracht.

Hygiene ist hier oberstes Gebot. Um die Raumluft besonders rein zu halten, herrscht in der Halle darum stets ein leichter Überdruck, sodass durch offene Türen oder Entwärmungsklappen nur Luft herausströmen, aber niemals unkontrolliert einströmen kann.

Auf dem Dach der gigantischen, rund 25 000 m3 umfassenden Halle wurden darum bereits 2007, beim Neubau der Blashalle, Lüfter platziert, die Luft über Filter kontrolliert indie Halle einbringen und so den Überdruck erzeugen. Das lief von Anfang an gut, so dass man sich in all den Jahren wenig Gedanken um die Anlagen machte.

Hohe Einsparpotenziale

Anders wurde das erst, als im Zuge des EEG die Zertifizierung nach DIN EN ISO 50001 angestrebt wurde. „Unser EEG-Team nahm alle Prozesse genau unter die Lupe“, erzählt Michael Mutschmann, dem als Leiter Elektrotechnik sofort die Lüftungsanlagen in den Sinn kamen. „Hier waren zehn Jahre alte 18,5-kW-Motoren mit Riemenantrieb installiert, die nicht frequenzgeregelt rund um die Uhr ohne Pause liefen. Da kommt schon einiges an Energie zusammen.“

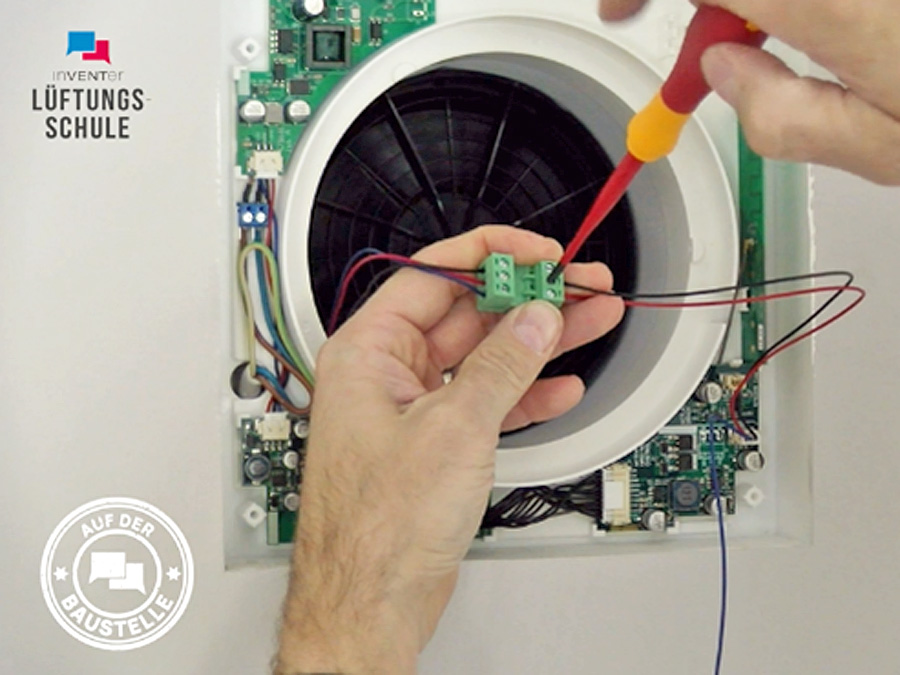

Auf der Suche nach modernen Alternativen stieß er auf die „IE4“-Motorenpakete des Herstellers Yaskawa. „Das waren genau die Produkte, die wir hier für eine Modernisierung brauchten“, erinnert sich der Elektrofachmann. So wurde zunächst als Test ein alter Antrieb gegen das neue Paket, das neben dem Antrieb auch den passenden Frequenzumrichter beinhaltet, ausgetauscht. Alle anderen Komponenten der Lüftungsanlage blieben erhalten.

Modernisierung einfach und schnell

„Wir konnten für die Umrüstung natürlich nicht die Produktion stoppen und hatten nur ein kleines Zeitfenster für den Umbau – da muss alles stimmen“, erklärt Mutschmann die besonderen Herausforderungen. So kam ihm die Philosophie der Konfiguration bei Yaskawa sehr entgegen: „Hier sind die unterschiedlichen Applikationen mit ihren Standardparametern schon hinterlegt. Man wählt aus, welche man nutzen möchte, und alles andere wird automatisch eingestellt. Nach fünf Minuten waren wir damit fertig“, staunt Mutschmann heute noch über die reibungslose Umstellung.

Nach diesen positiven Erfahrungen wurden auch die anderen Lüftungsanlagen sukzessive mit neuen Yaskawa-Motorenpaketen versehen. Ihre Steuerung erfolgt derzeit manuell über Potentiometer. „Wir testen derzeit noch, wie sich die Lüftung in den unterschiedlichen Jahreszeiten verhält und im Zusammenspiel mit den Abluftklappen funktioniert“, erklärt der Elektroprofi, der nicht ausschließt, auch hier eine automatische Regelung nachzurüsten.

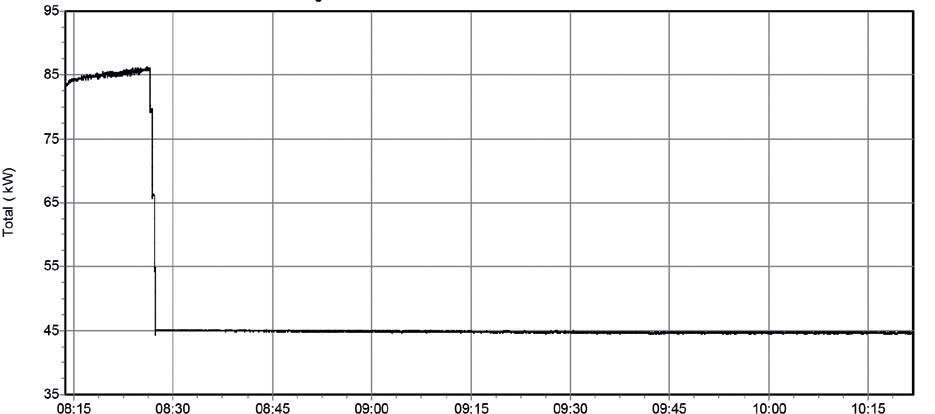

Die Gesamtaufnahme aller vier neuen Motoren beträgt aktuell 45 kW, zuvor waren es 87 kW. Und auch das Gewicht der Antriebe hat sich halbiert. „Gerade bei der Montage auf dem Dach freut man sich über jedes Kilogramm“, ergänzt Mutschmann.

Seit einigen Monaten laufen nun alle vier Lüftungsanlagen, die in der Blashalle für Überdruck sorgen, mit den „IE4“- Paketen anstelle der alten asynchron-Antriebe. „Bei unserem Strompreis kommen wir auf einen Return on Investment von 9,7 Monaten – das ist so überzeugend, dass wir wohl weitere Anlagen, auch an unseren anderen Standorten, entsprechend modernisieren werden“, so Mutschmann.