Prozessautomation trifft auf Gebäudesteuerung - Produktion und „Hausmeisterbus“ stimmen sich ab

Die Automatisierung von Industrieanlagen, Fahr- oder Flugzeugen ist seit Jahrzehnten etabliert. Je nach Anforderung werden unterschiedliche Busse wie CAN, LIN, Profibus, EtherCAT etc. eingesetzt, um Prozesse und Systeme zu steuern und zu überwachen. Im Gegensatz dazu vernetzt man in der Gebäudetechnik erst seit relativ kurzer Zeit Technik und Abläufe. Ähnliche Probleme verlangen jedoch ähnliche Lösungen; die Vorgehensweise der Hausautomation gleicht daher der Prozessautomation sehr und eine Verknüpfung der beiden „Welten“ bringt viele Vorteile. Doch welche Synergien und Möglichkeiten eröffnet eine solche Vorgehensweise in der Praxis?

Die Automatisierung von Fertigungsprozessen hat die Arbeitswelt revolutioniert. Auch die Gebäudeautomatisierung der Zukunft muss viele neue Anforderungen erfüllen. Immer strengere gesetzliche Vorschriften gehen einher mit steigenden Komfortansprüchen und dem Wunsch nach möglichst niedrigen Betriebskosten. Dies geht nur mit neuen Ansätzen. Die PEAKnx GmbH bietet dazu, basierend auf dem weltweit standardisierten KNX-Bus, eine kompakte Steuerungs-Lösung für die Gebäude- und Heimautomatisierung an. Doch wie funktionieren die Busse im Einzelnen?

Bus-„gesellschaft“

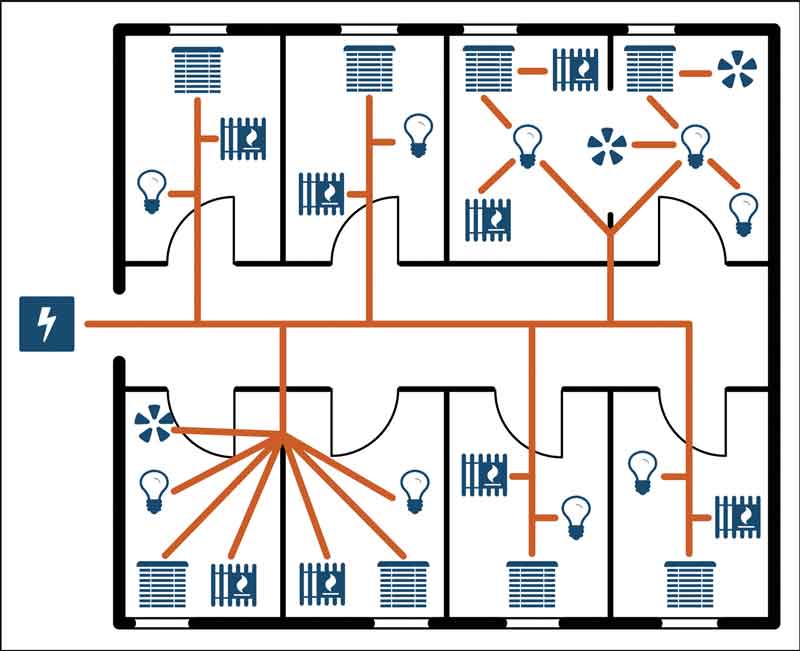

Alle momentan eingesetzten Bussysteme basieren auf mehr oder weniger gleichen Grundvoraussetzungen. Der Datenbus überträgt Daten zwischen einzelnen Komponenten. Hauptvorteil: Ein Bus kann mehrere Peripheriegeräte über den gleichen Satz von Leitungen miteinander verbinden. In der Automatisierung vernetzen sogenannte Feldbusse Aktoren und Sensoren mit einem Steuerungsgerät (Bild 1). Wenn mehrere Kommunikationsteilnehmer jedoch ihre Nachrichten über dieselbe Leitung senden, muss festgelegt sein, wer (Kennung) was (Messwert, Befehl) wann (Initiative) sagt. Hierfür gibt es eine Vielzahl genormter Protokolle. Der Hauptunterschied liegt in ihrer Spezialisierung. Je nach Anwendung sollen sie beispielsweise vor allem einfach und günstig sein, hohe Sicherheit bieten oder schnellste Übertragungsraten für Echtzeit erreichen. Verschiedene Anforderungen haben großen Einfluss auf Protokollgestaltung und Hardwareausführung. Seit in den 1980er-Jahren die erste Generation der Feldbustechnik die bis dahin übliche Parallelverdrahtung binärer Signale sowie die analoge Signalübertragung durch digitale Übertragungstechnik abgelöst hat, ist die busgestützte Anlagentechnik in der Produktion das Rückgrat der modernen Produktion.

Hauptvorteil, der sowohl die Industrieautomation als auch die Gebäudeautomatisierung vorantreibt, ist der wesentlich geringere Verkabelungsaufwand bei komplexen Anlagen, die Flexibilität bei Änderungen an Ein- und Ausgabepunkten und nicht zuletzt deutliche Zeit und Kosteneinsparungen bei Betrieb und Wartung. Ganze Leitungsbündel werden durch ein einziges Buskabel in unterschiedlicher Topologie ersetzt. Dieses verbindet dann alle Ebenen, von der Feld- bis zur Leitebene. Unabhängig von der Art des Automatisierungsgeräts, z.B. speicherprogrammierbare Steuerungen (SPS) unterschiedlicher Hersteller oder PC-basierte Steuerungen, vernetzt das Übertragungsmedium Feldbus alle Komponenten.

Zwei Punkte springen heute beim Einsatz von Bustechnologie ins Auge: Der technologische Vorsprung der Automatisierungstechnik gegenüber der Gebäudeautomation ist enorm. Der zweite Aspekt: Warum dreht sich die Welt der Feldbustechnik heute noch fast ausschließlich um Produktion und zunehmend Verwaltungs- bzw. Qualitätssicherungsaufgaben und lässt die sie beherbergende Gebäudeinfrastruktur völlig außen vor?

Hausmeister und Pförtner

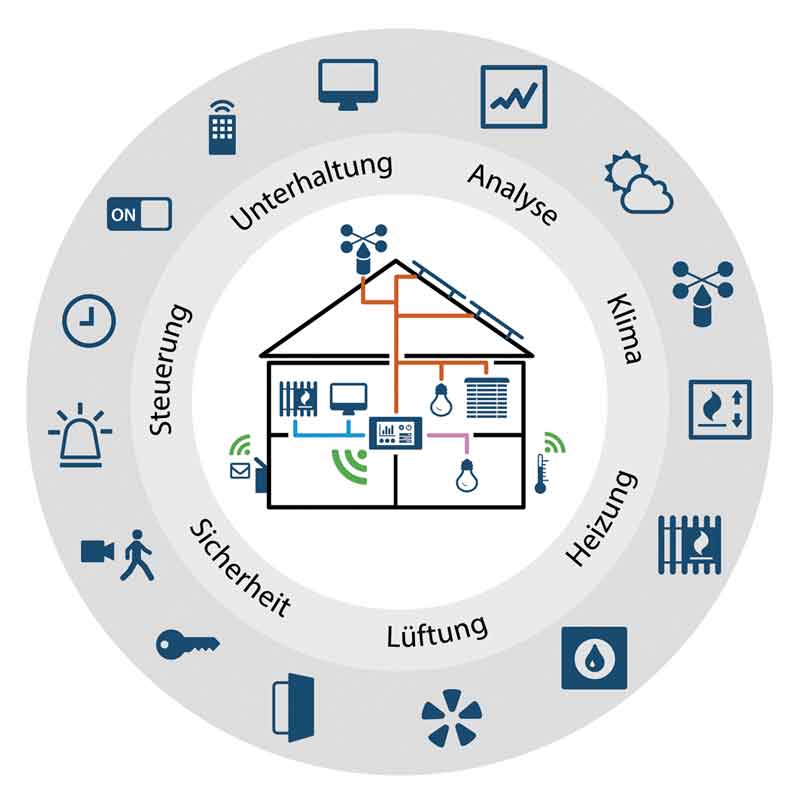

Konventionelle Gebäudetechnik arbeitet zwar schon mit diskreten, automatisierten Einheiten wie Heizung, Klimaanlage oder Lichtsteuerung; doch jede benötigt eigene Steuerungen, Sensoren, eine Vor-Ort-Bedienung etc. Hier bietet die Gebäudeautomatisierung wie in der Industrie enorme Vorteile (Bild 2). Sie hat jedoch – wie die ersten Feldbussysteme in der Industrie – mit Anlaufhürden zu kämpfen. Andererseits: Die Kontrolle und Sicherheit der Produktion beschränkt sich heute in praktisch allen Fällen auf die eigentliche Anlage und ihre Infrastruktur – allerdings nur innerhalb eines Gebäudes. Auch dies greift deutlich zu kurz.

Schon die ersten Fabriken hatten nicht ohne Grund Hausmeister und Pförtner zur Kontrolle und Weitergabe wichtiger Geschehnisse rund um die Fabrik wie Lieferantenbesuch, Wetterdaten oder unvorhergesehene Ereignisse außerhalb der Gebäude. Ein automatisiertes Gebäude, welches mit der Fabrik im Inneren kommuniziert, eröffnet vielfältige neue Möglichkeiten. Gesetzliche Vorgaben zu Energiemanagement oder Brandschutz lassen sich schneller umsetzen, aber auch die Produktqualität und Fertigungssicherheit erhöhen. Wer kommt wann in die Produktion und was ist dabei zu beachten? Ohne anwesende Personen ist beispielsweise ein wesentlich geringerer Sicherheitsaufwand in der Fertigung nötig. Ein „Achtung Mensch“ vom Gebäude ausgegeben, fährt die Produktion in Sicherheitsstellung, das spart Kosten.

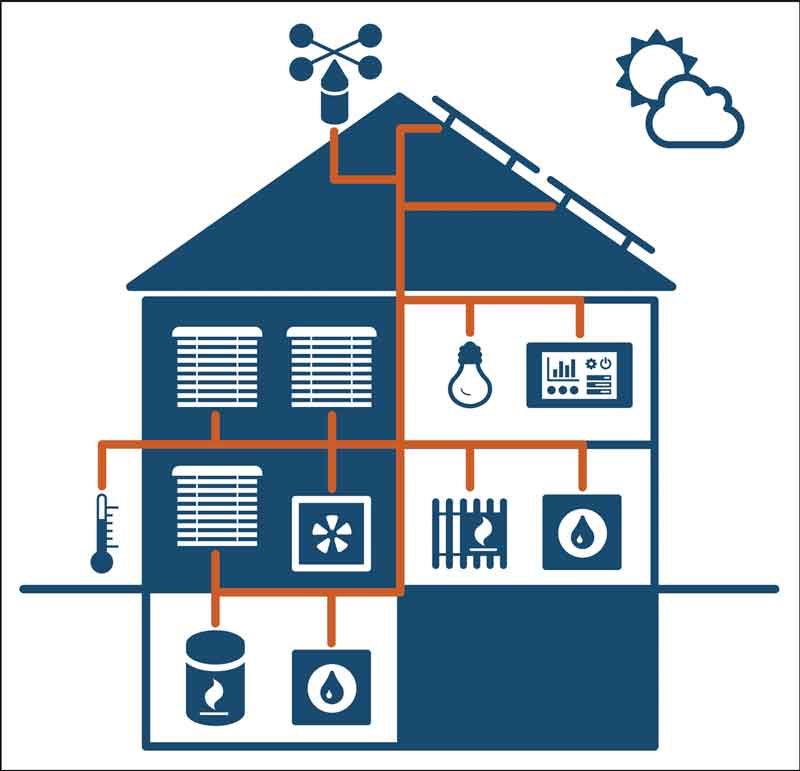

Ebenso lassen sich Heizung, Kühlung oder Brandschutz anpassen. Überhitzt eine Komponente im Feld, erfährt das Gebäude davon und schließt Türen, schaltet gezielt eine punktgenaue Brandbekämpfung ein und minimiert so Produktionsausfall durch Folgeschäden. Parallele Systeme für Abluftführung aus Gebäude und Produktionszelle können entfallen, Heizung und Abwärmemenge aus der Produktion gezielt eingestellt und verteilt werden. Erneuerbare Energie wird heute ebenfalls oft über Flächen oder Anbauten am Gebäude gewonnen und kann bei guter Kommunikation z.B. Spitzenlasten am Stromnetz abbauen (Bild 3). Das spart Kosten, ohne die Effizienz zu beeinflussen. Tageslichtähnliche Beleuchtung in Hallen dort, wo Mitarbeiter sind, und stromsparendes Licht im zeitweise rein maschinell betriebenen Teil ist ebenfalls ein denkbarer Ansatz unter vielen.

Einfach und robust

Das verbreitetste Automatisierungskonzept für Gebäude beruht momentan auf dem weltweit standardisierten KNX-Bus, für den inzwischen mehrere Hundert Firmen rund um den Globus Komponenten anbieten und weiterentwickeln. Bis zu 50 sogenannte Telegramme lassen sich pro Sekunde damit zu einer Steuerzentrale übertragen. Lüfter, Klappen oder Sensoren senden dabei ebenso über eine Zweidrahtleitung wie die Alarm- oder Solaranlage. Das reduziert Kosten und den Aufwand für Planer und Architekten. Rund 100 m Buskabel kosten ca. 30 Euro. Etwa 200 m Buskabel reichen, um ein ganzes Haus zu verkabeln. Im Gegenzug spart man sich unter Umständen Hunderte Meter normale 1,5-mm2-Kabel, die z.B. für Lichtwechselschaltungen etc. bei konventioneller Verdrahtung nötig wären. Ein wesentlicher Vorteil dieses Bussystems ist der einfache Aufbau. Für Verkabelung und Betrieb sind keine tieferen Kenntnisse nötig, trotzdem lassen sich umfangreiche Steuerungsszenarien schnell und sicher im Gebäude installieren.

Bis über 360 Teilnehmer lassen sich galvanisch an eine gegen Störungen verdrillte Zwei-Drahtleitung (Twisted Pair) als Linie anschließen. Das Kabel wird dabei einfach wie bei herkömmlichen Gegensprechanlagen beliebig in Stern-, Baum- oder Serien-Struktur verlegt und verzweigt. Ein Bussystem wie der KNX-Bus bietet heute die Möglichkeit, über 61000 unterschiedliche „Busteilnehmer“ gezielt anzusprechen und miteinander „reden“ zu lassen. Das bietet genug Kapazität auch für zukünftige Erweiterungen und Modernisierung im Gebäude selbst und im Hinblick auf die zunehmende Interaktion zu Produktionsanlagen. Dabei sind am Anfang naturgemäß kleine Schritte nötig; wie in den Anfängen der Feldbusanlagentechnik müssen die bestehenden Aktoren und Sensoren für die Hausinfrastruktur ja eingebunden werden.

Ein weltweiter, offener Standard bietet dafür schon heute mit Firmen aus Europa, USA und Asien eine riesige, ständig wachsende Modulvielfalt ohne Kompatibilitätsprobleme und eine zukunftssichere Versorgung mit Komponenten. Gerade Letzteres ist ja für langlebige Investitionen in Immobilien und Produktionsanlagen besonders wichtig. Da sich die Entwicklung im Gebäudebereich wohl ebenso rasant durchsetzen wird wie in der Produktion, sind zukunftssichere Komponenten gefragt.

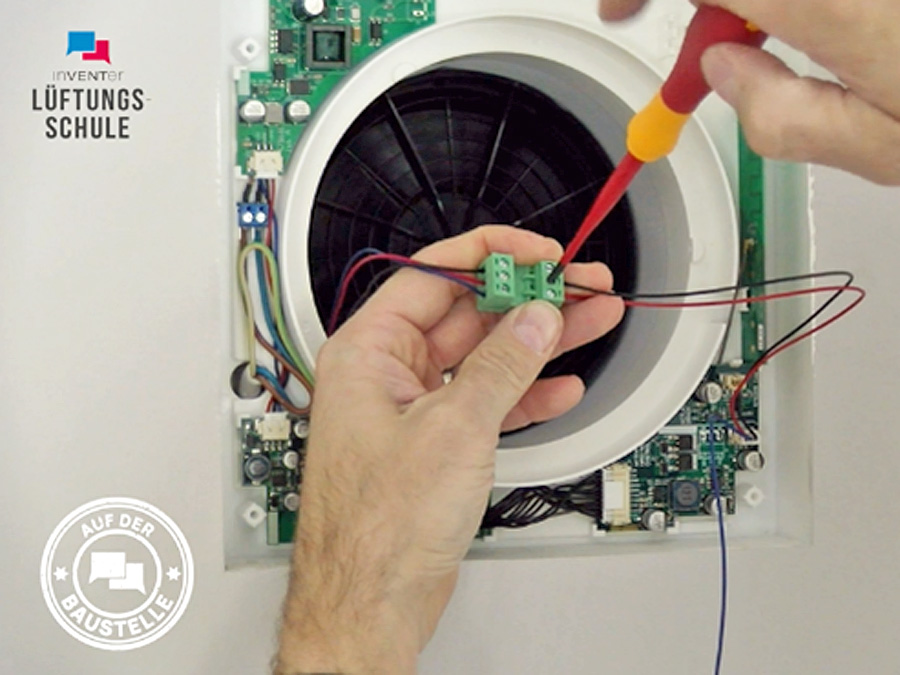

Concierge der Moderne

Die Lösung für eine organische Verbindung aus Gebäudemanagement und Produktionsanlagen muss genügend Reserven besitzen, um beiden Welten gerecht zu werden. Der als „x2 Dual-Core“ Prozessor ausgelegte Rechner der „Hausmeisterzentrale“ von PEAKnx ist zum einen leistungsfähig genug, um die Funktion einer Gebäudesteuerungen zu übernehmen, z.B. die der Heizung. Zum anderen besitzt er die Flexibilität, um über verschiedene Busse mit den üblichen Anlagensteuerungen aus der Produktion zu kommunizieren. Er läuft unter Windows 8, 64 Bit. Bei Bedarf können nachfolgende Betriebssysteme aufgespielt werden, wie dies von PCs bekannt ist. Die „Denkzentrale“ arbeitet lüfterlos (Bild 4) und mit SSD-Festplatte, ist daher absolut geräuschlos und robust. 4 bis 16 GB Arbeitsspeicher, optionales WLAN, RFID-Kartenleser, HD-Webcam und 18,5“ LED LCD Panel gepaart mit Breitbandstereo-Lautsprechern und optimierten Mikrofonen bieten ausreichende Möglichkeiten selbst für Einsatzfelder wie Sprachsteuerung etc. Die Weitspannungsstromversorgung von 110 bis 230 V mit nur 5 W Standby-Aufnahme, USB 2 und 3 bzw. Gigabit-LAN- und HDMI-Anschlüssen sowie optionale KNX, CAN und LIN Ports stehen als Schnittstellen zur Außenwelt und Produktionsebene zur Verfügung. Weitere sind in Planung.

Bilder: PEAKnx

Kontakt: PEAKnx, 64342 Seeheim-Jugenheim, Tel. 06151 6294601, Fax: 06151 6294603, info@peaknx.com, www.peaknx.de