Noch große Energieeinsparpotenziale vorhanden Energieeffiziente Antriebstechnologie für Pumpen und Ventilatoren

Energiesparmotoren leisten innerhalb der Technischen Gebäudeausrüstung (TGA) einen erheblichen Beitrag zur Energieeffizienz für Pumpen und Ventilatoren. Die unterschiedlichsten Anforderungsprofile in Bereichen der Heizungs-, Sanitär-, RLT- und Klima-Kältetechnik fordern immer stärker eine Reduzierung der Betriebskosten. Daraus resultiert, dass die Effizienzsteigerung mit optimiertem Wirkungsgrad der eingesetzten Motoren zu einem zentralen Entscheidungskriterium wird. Das Energieeinsparpotenzial bewirkt nicht nur eine leistungsangepasste und verbesserte Betriebsweise, sondern primär eine effektivere Betriebskostenbilanz mit dem Nebeneffekt einer Reduzierung der CO2-Schadstoffemission.

Aufgrund der klimatischen Daten wird bei den Heizungsanlagen in Deutschland entsprechend dem Belastungsprofil während der Heizperiode nur weniger als 15% der Heizzeit ein Volumenstrom von mehr als 87% benötigt. In 85% der Heizzeit ist ein maximaler Volumenstrom von 62% ausreichend. Ein analoges Belastungsprofil ist sinngemäß auch auf den Betrieb der Kaltwasserpumpen in Klima-Kälteanlagen zu verzeichnen, die generell höhere Leistungen aufweisen. Aus diesem Grund lohnt sich besonders bei Anlagen mit schwankender Kühl- und Heizlast der Einsatz mit elektronisch geregelten Pumpen.

In Deutschland laufen ca. 35 Mio. Standard-Drehstrommotoren mit konventioneller Technologie. Demgegenüber liegt der derzeitige Austausch- bzw. die Modernisierungsrate der Altantriebe für Pumpen und Ventilatoren leider nur bei ca. 3% per anno. Da der Altbestand an Pumpen enorm ist, ergibt sich allein für die Pumpensanierung ein umfangreiches Betätigungsfeld.

Gesetzliche Regelungen

Weltweit nehmen die normativen und gesetzlichen Anforderungen an die Energieeffizienz von Drehstrommotoren deutlich zu. Mit den neuen international genormten Wirkungsgradklassen für Standard-Drehstrommotoren werden die Anforderungen aus der neuen europäischen Verordnung Nr. 640/2009 an die Energieeffizienz von Motoren und Antriebssystemen und die neuen Messverfahren geregelt.

Die neue internationale Norm IEC 60034-30:2008 definiert die Wirkungsgradklassen IE1, IE2 und IE3 für Drehstrommotoren. Entsprechend der neuen Motorenverordnung wird sich der Anteil der Standard-Drehstrommotoren der Effizienzklasse IE2 im Leistungsbereich 7,5 bis 375 kW in Europa bis zum 16. Juni 2011 auf 100% erhöhen. Motoren unterhalb dieser Klasse dürfen dann nicht mehr in Verkehr gebracht werden. Die höhereffizienten IE3 Motoren werden ab 1. Januar 2015 zur Pflicht. Ab diesem Datum in Verkehr gebrachte IE2 Motoren dürfen dann nur noch mit Frequenzumrichtern zur elektronischen Drehzahlregelung betrieben werden.

Die Grundfos-Energiesparpumpe Typ „Alpha 2“.

Alte und neue Wirkungsgradklassen

In der seit 1998 bestehenden freiwilligen Vereinbarung zwischen der Europäischen Kommission für Energie und den Motorherstellern innerhalb der CEMEP (European Committee of Manufactures of Electrical Machines and Power Electronics) wurde eine Einteilung der 2- und 4-poligen Niederspannungs-Drehstrommotoren im Leistungsbereich von 1,1 bis 90 kW in drei Wirkungsgradklassen durchgeführt:

- EFF1 = Motoren mit erhöhtem Wirkungsgrad (High Efficiency),

- EFF2 = Motoren mit verbessertem Wirkungsgrad (Improved Efficiency),

- EFF3 = Motoren mit niedrigem Wirkungsgrad (Standard Efficiency).

Die Mindestwerte der jeweiligen Klassen beziehen sich auf Messungen des Wirkungsgrades nach EN 60034-2:1996.

In Europa befindet sich die seit einigen Jahren diskutierte Ökodesign-Richtlinie 2005/32/EC (EuP-Richtlinie) in der Umsetzungsphase. Die IEC-Norm bildet die Basis der neuen EuP-Richtlinie, die auch die Elektromotoren einbezieht. Sie gewährleistet die Grundlagen der gesetzlichen Anforderungen an die internationalen Standards und die Qualitätsbedingungen sowie die Wettbewerbsfähigkeit. Die erste Maßnahme, die verbindliche Einführung des Mindestwirkungsgrades IE2, wird voraussichtlich im Juni 2011 in Kraft treten. Weitere Maßnahmen greifen ab 2015 und regeln den Einsatz von Frequenzumrichtern zur elektronischen Drehzahlregelung sowie von Motoren der Wirkungsgradklasse IE3. Die neue Norm löst die bisherige Norm EN 60034-2:1996 ab; die alte Norm wird ab November 2010 ungültig.

Die neue Norm EN 60034-30:2009 definiert weltweit drei Wirkungsgradklassen für Niederspannungs-Drehstrom-Asynchronmotoren im Leistungsbereich von 0,75 bis 375 kW:

- IE1 = Standardwirkungsgrad (vergleichbar EFF2),

- IE2 = gehobener Wirkungsgrad (vergleichbar EFF1),

- IE3 = Premiumwirkungsgrad.

Um die gewünschte Kompatibilität mit den alten Klassen EFF1 und EFF2 zu erhalten, wurden die Grenzwerte von IE1 und IE2 leicht abgesenkt. Zum Beispiel ist ein heutiger 4-poliger 11 kW EFF1- Motor mit 91,0% Wirkungsgrad identisch mit einem zukünftigen IE2 – Motor mit 89,8% Wirkungsgrad. Die Differenz ergibt sich lediglich durch die unterschiedlichen Messmethoden. Die EN 60034-30 definiert zwar die Anforderungen der Wirkungsgradklassen und sorgt damit für eine international einheitliche Regelung, bestimmt aber nicht, welche Motoren mit welchen Mindestwirkungsgraden geliefert werden müssen. Dies ist Sache der jeweiligen Gesetzgebung.

Bei den Elektromotoren handelt es sich um elektromechanische Energiewandler, deren Funktion auf der magnetischen Kraftwirkung zwischen elektrischen Strömen und ebenfalls elektrisch erzeugten Magnetfeldern beruht. Aufgrund ihres Wirkungsprinzips haben Elektromotoren einen relativ hohen Wirkungsgrad. Die typischen Werte für einen 11 kW Standardmotor liegen bei etwa 90% und für 100 kW bis 94%.

Die Hocheffizienzpumpe „Wilo-Stratos PICO“ verbraucht nur halb so viel Strom wie nach der aktuell besten Energieeffizienzklasse A gefordert. Das lässt sich nicht nur auf der Stromrechnung, sondern auch auf der Pumpe selbst ablesen. Ein großes, übersichtliches Frontdisplay zeigt die aktuelle Leistungsaufnahme und den Gesamtstromverbrauch der Pumpe seit der Installation an.

Verwendung von Pumpen der Energieklasse A

Insbesondere in der Wärmetechnik ist leider noch immer festzustellen, dass vier von fünf Heizungsumwälzpumpen falsch dimensioniert wurden. Mit den neuen Pumpen der Energieklasse A stehen leistungsfähige und energiesparende Alternativen zur Verfügung. Ein synchronisierter Permanentfeldmotor in Kombination mit einem Frequenzumformer führt im Vergleich zu einer konventionellen Pumpe zu einer Energieeinsparung bis zu 80%.

Das bisherige Pumpenlabel lieferte Informationen über den Jahresenergieverbrauch eines Produktes. Die Anzahl an kWh, die die Pumpe im Jahr verbraucht, ergibt eine Einstufung auf einer Skala von A bis G. Hierbei steht das A für einen niedrigen Energieverbrauch, und das G kennzeichnet einen hohen Verbrauch. Eine durchschnittliche Pumpe, die heute in den Heizungsanlagen in Europa installiert wurde, erreicht eine Energieklasse D oder E. Der Energieverbrauch einer Pumpe der Klasse A liegt im Vergleich dazu bei ca. 75% der elektrischen Antriebsenergie.

Drehzahlgeregelter Permanentmagnetmotor (PMSM)

Die drehzahlgeregelten Pumpen spielen eine wesentliche Rolle in der Energieverbrauchsbilanz. Bereits die elektronische Drehzahlregelung von konventionellen Motoren verzeichnet entscheidende Energieeinsparungen. Ein drehzahlgeregelter Permanentmagnetmotor (PMSM) verbraucht dagegen sogar bis zu 70% weniger Antriebsenergie als ein ungeregeltes Aggregat. Besonders charakteristisch für derartige elektronisch kommutierte Synchronmotoren ist deren hoher Wirkungsgrad, der in der Regel um 30% über dem konventionellen, ungeregelten Asynchronmotor liegt.

In einem Permanentmagnetmotor wird der Elektromagnetismus mit dem Permanentmagnetismus des Rotors kombiniert. Die Energieeinsparung beruht im Wesentlichen darauf, dass der bürstenlose elektronisch kommutierte Synchronmotor für die Magnetisierung des Rotors keine Energie benötigt, weil nur noch der Stator magnetisiert wird. Durch die Steuerung dieses Magnetfeldes kommt es zu einer kontinuierlichen Drehbewegung des Permanentmagnetrotors.

KSB-„Etanorm“-Energiesparpumpe mit „PumpMeter“.

EC-Motorentechnologie

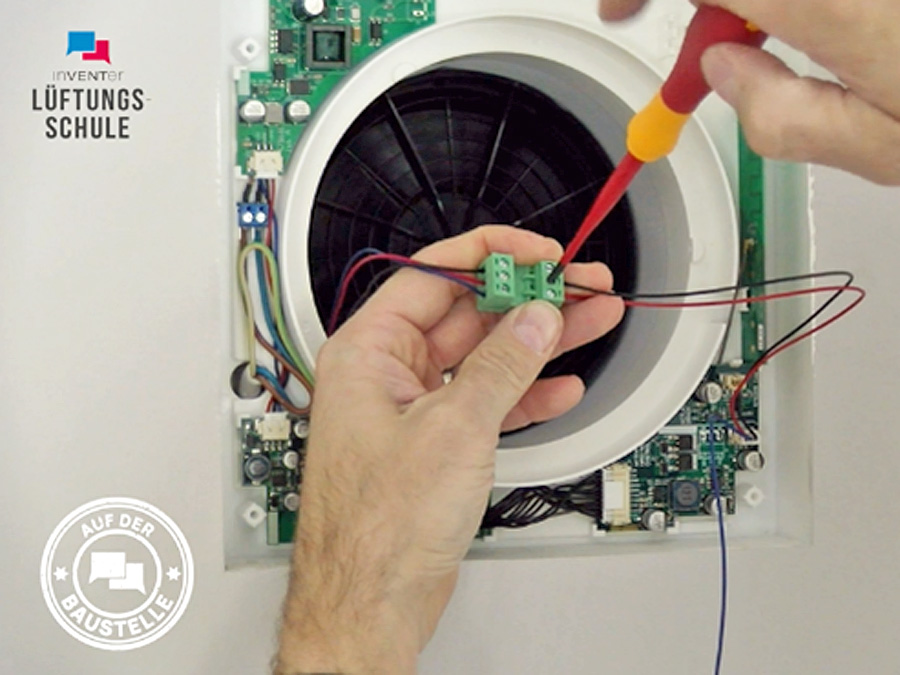

Eine Alternative zu Motoren mit der konventionellen AC-Technik bilden Antriebe mit EC-Technologie (electronical communtation). Im Bereich kleinerer Leistungen, d.h. von 0,5 bis 2 kW, verzeichnen die elektronisch kommutierten, permanentmagneterregten Motoren (EC-Motoren) gegenüber den konventionellen Asynchronmotoren in vielen Anwendungsfällen vorteilhafte Ergebnisse.

Der Konstruktionsaufbau der EC-Motoren besteht aus den bürstenlosen Gleichstrommotoren mit elektronischer Regeleinrichtung, der Kommunitierungselektronik, die im Vergleich zu den AC-Motoren einen höheren Wirkungsgrad aufweisen. Prinzipbedingt laufen die EC-Motoren synchron, haben keinen Schlupf und damit auch keine Schlupfverluste. Insofern auch ein Vorteil gegenüber den konventionellen Asynchronmotorsystemen mit Spannungs- und Frequenzregelung.

Aufgrund der Kommunitierungselektronik sind die EC-Motoren generell stufenlos regelbar.

Die entscheidenden Argumente und Kriterien in der Drehzahlstellung liegen im Energieeinsparpotenzial und in der Geräuschreduzierung begründet. Hier macht sich auch bei Ventilatoren und Verdichtern die bedarfsgerechte Betriebspunkteinstellung deutlich bemerkbar, weil sich die aufgenommene Leistung mit der dritten Potenz der Drehzahl ändert.

Produkthersteller und Entwicklungsstand

Biral, Münsing in der Schweiz, bietet ein komplettes Sortiment von Kleinst-Energiesparpumpen entsprechend dem EU-Energielabel A an. Die A-Pumpen werden nun mit den Reihen „AX 12“ und „AX 13“ ergänzt. Diese hocheffizienten Pumpen wurden hinsichtlich der Förderleistungen spezifisch für die Anwendung in Ein- und Zweifamilienhäusern entwickelt.

Die Heizungsumwälzpumpe „Alpha 2“ von Grundfos, Erkrath, läuft ca. 6000 Stunden im Jahr und bringt es auf ungefähr 10% des jährlichen Strombedarfs eines 4-Personen Haushalts. Die neue Hocheffizienzpumpe „Alpha 2“ mit dem Energielabel A benötigt bis zu 80% weniger Strom und kann jährlich bis zu 150,– Euro Stromkosten einsparen.

Die neue Hocheffizienzpumpe „Stratos Pico“ von Wilo, Dortmund, bietet als Nachfolgermodell der „Stratos ECO“ in kompakter Bauform und mit einer Vielzahl technischer Innovationen einen besonders geringen Stromverbrauch, der nur halb so viel Strom wie nach der aktuell besten Energieeffizienzklasse A benötigt.

KSB aus Frankenthal bietet die Pumpen der Baureihe „Etanorm“ mit neuen elektrischen Energiesparmotoren (Synchronmaschinen) an. Im Gegensatz zu den Asynchronmotoren treten bei den Synchronmaschinen keine Verluste durch einen Kurzschlusskäfig auf. Das umlaufende Statormagnetfeld wird durch eine elektronische Kommutierung erzeugt, mit deren Hilfe sich auch die Drehzahl des Rotors verändern lässt. Dadurch erreicht der Antrieb im Nennpunkt und vor allem im Teillastbereich einen wesentlich besseren Wirkungsgrad als ein konventioneller Asynchronmotor der Effizienzklasse IE2 (EFF1).

Mit dem von KSB entwickelten Pumpenregelsystem „PumpDrive“ lassen sich beim Betrieb einer Pumpe bis zu 60% Stromkosten einsparen. Aufgrund der Druckregelung mit förderstromabhängiger Sollwertnachführung (DFS) spart der Antrieb im Teillastbereich mehr Energie als drehzahlgeregelte Systeme, die einem konstanten Sollwert folgen. Bei einem 15-kW-Motor kann dies zusätzlich bis zu 1000,– Euro an Stromkosten pro Jahr ausmachen. Das Pumpenregelsystem „PumpMeter“ ermittelt die Daten des Saugdrucks, Enddrucks und den Differenzdruck sowie die Förderhöhe und wertet zusätzlich die ermittelten Betriebsdaten fortlaufend aus. Als Ergebnis erstellt es ein Lastprofil und weist den Betreiber darauf hin, ob er durch die Verwendung einer Drehzahlregelung Energie einsparen kann. Auf dem Display der Überwachungseinheit „PumpDrive“ wird permanent der Drehzahl-Istwert angezeigt, der zudem eine Drehzahl- und Sollwerteinstellungen ermöglicht.

Einsatz von Frequenzumrichtern in der TGA

Derzeit arbeiten nur ca. 20% der Antriebsmotoren in der Heizungs-, Sanitär-, RLT- Klima-Kältetechnik mit einem Frequenzumrichter. Der überwiegende Teil der elektrischen Antriebsmaschinen arbeitet mit Anlassern und Startern und daher nur mit konstanter Drehzahl bzw. polumschaltbaren Drehzahlen. Besonders effektiv arbeiten die Pumpen, wenn sie in eine Gebäudeleittechnik integriert werden. Vor allem in größeren Anlagen ist eine datenbustechnische Kommunikation zwischen den Pumpen und der Gebäudeleittechnik unerlässlich, wobei sich folgende Vorteile ergeben:

- Anpassung der Pumpenleistung an unterschiedliche Zeitprogramme,

- Visualisierung der Pumpenparameter und Erstellung von Trendkurven,

- Optimierung der Pumpenleistung nach hydraulischen Kriterien,

- Optimierung der Wärmeerzeugersteuerung,

- Spitzenlastbegrenzung der elektrischen Energie,

- Energiemanagement,

- Zentrale Stör- und Ereignismeldungen,

- Instandhaltungsmanagement.

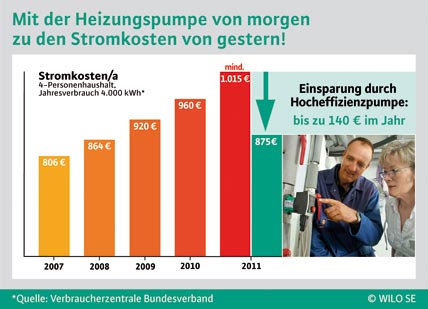

Der Tausch einer alten, ungeregelten Heizungspumpe kann auf der jährlichen Stromrechnung für ein Einfamilienhaus bis zu 140,- Euro Stromkostenersparnis im Jahr bringen. Anstelle einer erneuten Erhöhung der Stromkosten – wie von Verbraucherorganisationen auch für 2011 prognostiziert – sinken die Kosten damit auf das Niveau von 2008.

Optimierungspotenzial Ventilatorantriebe

Mit Bypass-, Drossel- und Drallregelungen ändert sich am Aggregat selbst nichts, sie verändern nur die Anlagenkennlinie. Die Antriebe (Motoren) laufen weiterhin näherungsweise mit der Nenndrehzahl, wobei diese Maßnahmen mit verhältnismäßig hohen Verlusten verbunden sind.

Zum Antrieb der Ventilatoren werden heute überwiegend preiswerte Energiesparmotoren in Form von Asynchronmotoren verwendet. Diese Niederspannungsmotoren zeichnen sich durch eine hohe Betriebssicherheit, verlängerte Wartungsintervalle, hohe Überlastreserven im Dauerbetrieb und eine lange Lebensdauer aus.

Bei einer stufenlosen Drehzahlrege-lung ist es vorteilhafter, für Drehstrommotore Frequenzumformer einzusetzen. Aufgrund der für Ventilatoren oder Pumpen typischen quadratischen Zunahme des erforderlichen Drehmomentes mit der Drehzahl können die Spannung und der Magnetisierungsstrom bei abnehmender Drehzahl abgesenkt werden. Durch die Einstellung der entsprechenden Kennlinie am Umrichter ergibt sich im Vergleich zu den anderen Regelungsarten der niedrigste Energieverbrauch. Die anfänglich etwas erhöhten Investitionskosten amortisieren sich aufgrund der reduzierten Betriebskosten bereits innerhalb weniger Monate. Beispielsweise benötigt ein Pumpen- oder Ventilatorantrieb bei halber Förderleistung nur ein Achtel der Energie wie beim Volllastbetrieb. Der Grund liegt im physikalischen Zusammenhang, d.h. die Leistungsaufnahme steigt proportional zur dritten Potenz der Drehzahl. Aus diesem Grund kann im Vergleich zu einer konventionellen Drosselregelung eine Energieeinsparung bis zu 50% erreicht werden.

Als bisheriger Standard bei den Elektromotoren zeigt sich stets ein Motor nach der Kategorie IE 1 (früher EEF2). Demgegenüber sollten jetzt Motoren nach IE2 (früher EEF1) mit geringen Mehrkosten und verbessertem Wirkungsgrad verwendet werden.

Energieeffiziente Antriebslösungen offerieren

Die o.a. Optimierungsmaßnahmen in der Antriebstechnologie für Pumpen und Ventilatoren verdeutlichen, dass in diesem Segment ein enormes Energieeinsparpotenzial vorhanden ist, das im Grunde sehr einfach genutzt werden kann. Voraussetzung ist allerdings, dass allen Beteiligten und Entscheidungsträgern das Bewusstsein nach energieeffizienten Antriebslösungen offeriert wird. Für den Fachplaner würde sich hierbei sicherlich noch ein positiver Nebeneffekt in der Form ergeben, dass er sich aufgrund eines ausgewogenen Konzeptes mit Sicherheit vom Wettbewerb absetzt.

Autor: Dipl.-Ing. Eric Theiß ist als freier Journalist mit den Themenschwerpunkten Technische Gebäudeausstattung (TGA) und rationelle Regenerativtechnologien tätig.

81369 München, dipl.ing.e.theiss@t-online.de

__________________

Informationen und Websites

- Biral, CH-3110 Münsing, www.biral.ch

- Grundfos GmbH, 40699 Erkrath, www.grundfos.de

- KSB-Aktiengesellschaft, Frankenthal, www.ksb.com

- Wilo SE, 44263 Dortmund, www.wilo.de