Neues Aufgabengebiet für bewährte Technik

Das Bystronic glass Technologiezentrum Bystronic Armatec hat vor einigen Monaten den ersten Rollenlaminator zum Verpressen von PV-Dünnschichtmodulen in Betrieb genommen. Mit dieser Installation bei einem deutschen Kunden ist es dem Maschinenbauer gelungen, Technologien aus der Flachglasverarbeitung erfolgreich in die PV-Branche zu übertragen.

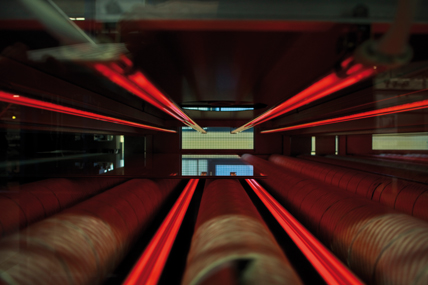

Rollenlaminator - sein kontinuierlicher Scheibenfluss ermöglicht, dass er in hochproduktiven Anlagen mehrere Vakuumlaminatoren ersetzt.

###newpage###

Grundlage der neuen Technologie ist die mehr als 25-jährige Erfahrung von Bystronic Armatec im Anlagenbau zur Produktion von Verbundsicherheitsglas (VSG). Auch hier ist das Verpressen der Einheiten mithilfe eines Rollenlaminators ein wichtiger Arbeitsschritt. Für den Kunden hat diese Art der Produktion von PV-Modulen einen entscheidenden Vorteil gegenüber der herkömmlichen Arbeit mit der Vakuum-Methode: die Taktzeit. "Im Rollenlaminator sind Fertigungszeiten von weniger als 60 Sekunden möglich, wohingegen im Vakuumlaminator weitaus längere Verweilzeiten notwendig sind", erklärt Produktmanager Thomas Ommerle. Für gleichen Output ist somit der Einsatz von deutlich mehr oder größeren Vakuumlaminatoren nötig. Dies wirkt sich sowohl auf den Platz- als auch den Energiebedarf beim Kunden aus.

Wärme und Druck verbinden

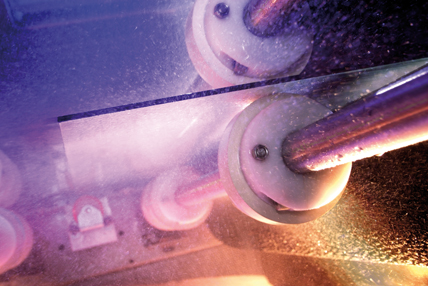

Die große Erfahrung mit Rollenlaminatoren zieht Bystronic Armatec aus der Konstruktion von Maschinen zur VSG-Produktion. "Ob das Sandwich aus Glas-Folie-Glas oder aus Substrat-Folie-Glas besteht, macht keinen Unterschied", erklärt der Produktmanager. Wie auch in der Produktion von VSG werden die Einzelgläser zunächst gewaschen, mit einer sehr hohen Genauigkeit positioniert und die PVB-Folie komplett automatisch vorbereitet. Hierbei verzichtet Bystronic Armatec auf das Vorschneiden der Folie und wickelt diese, wie in der VSG-Produktion bewährt, direkt von der Rolle ab. Dadurch entfällt eine zeitaufwendige Zwischenlagerung zur Relaxierung der Folie. Nach dem exakten Aufeinanderlegen der Folie und der Deckelscheibe auf das Substrat sowie dem abschließenden Abschneiden der überstehenden Folie, dem Besäumen, fährt das Modul zur thermischen Behandlung in den Rollenlaminator.

Während des sogenannten Vorverbundes im Rollenlaminator passiert das Modul eine Vorheizzone, drei Hauptheizzonen und zwei Rollenpressen. In den Heizzonen herrschen Temperaturen zwischen 130 °C und 240 °C. Die eigentliche Wärmewirkung auf die Folie erfolgt über mittelwellige Quarzstrahler. Thomas Ommerle hierzu: "Sämtliche Parameter wie Vorschubgeschwindigkeit, Pressdrücke oder Strahlereinstellungen lassen sich individuell programmieren. Dies garantiert eine gleichbleibend hohe Produktionsqualität."

###newpage###

Jede Minute verlässt nun ein Modul den Rollenlaminator. Die endgültige Verbindung gehen Gläser und Folie anschließend bei rund 140 °C und einem Überdruck von etwa 13 bar im Heißluftautoklaven ein. Während die Module dort drei bis vier Stunden verweilen, ist bereits die nächste Ladung von 240 vorverbundenen Modulen bereit. So entsteht ein harmonischer Produktionsfluss ohne unwirtschaftliche Wartezeiten.

Während des sogenannten Vorverbundes im Rollenlaminator passiert das Modul eine Vorheizzone, drei Hauptheizzonen und zwei Rollenpressen.

###newpage###

Hohe Prozesssicherheit

Seit Dezember 2008 fertigt der Kunde aus dem Osten Deutschlands nun rund um die Uhr PV-Module. Und die Rückmeldung ist positiv: "Er ist froh, sich für unsere innovative Technologie entschieden zu haben", berichtet der Bystronic Armatec Produktmanager. Durch die sehr intensive Zusammenarbeit während der Inbetriebnahmephase wurde innerhalb weniger Wochen die notwendige Prozesssicherheit erarbeitet und die Mitarbeiter zu Spezialisten mit hoher Fachkenntnis ausgebildet", erläutert Thomas Ommerle und ergänzt: "Je nach Kundenwunsch bieten wir Anlagen an, die entweder mit einer relativ großen Mitarbeiterzahl betrieben werden oder - mit Ausnahme von Überwachungstätigkeiten - nahezu vollständig automatisiert arbeiten."

Die Bystronic glass Gruppe wird auch auf der 24. European Photovoltaic Solar Energy Conference and Exhibition (EU PVSEC) 2009 in Hamburg präsent sein und eine Maschine zur Verkapselung und Abdichtung von PV-Modulen vorstellen. Auf dem rund 140 m² großen Stand 108 in Halle B6 können die Besucher die erste Maschine zur Applikation von hochviskosem Butyl auf Halbleiter-Dünnschichtsubstraten in Betrieb sehen: den "Photovoltaic-TPA" (TPA steht für Thermo Plastic Applikator).

Bereits vor mehr als zehn Jahren hat die Bystronic Lenhardt GmbH ein Verfahren entwickelt, das den in der Isolierglasproduktion üblichen metallischen Rahmen zwischen den beiden Scheiben durch einen Abstandhalter aus Kunststoff ersetzt. Durch seine große Flexibilität sowie seine guten abdichtenden Eigenschaften eignet sich dieser Thermo-Plastic Spacer (TPS) auch für den Einsatz in der PV-Industrie, und zwar:

###newpage###

- zur Verkapselung von folienlosen Dünnschichtmodulen.

Der "Photovoltaic-TPA" kann Zwischenräume von 1 bis 6 mm erzeugen. Im Gegensatz zum Laminieren benötigt diese Methode der Verkapselung, die ohne Heizen und Abkühlen arbeitet, wesentlich weniger Energie. Die Taktzeiten liegen je nach Modulgröße bei etwa 30 bis 45 Sekunden.

Die TPS-Anlagen eignen sich sowohl zur Verkapselung von folienlosen Dünnschichtmodulen als auch zum Butylabdichten vor dem Laminieren mit Folie als Abstandshalter.

###newpage###

- Als Abdichtung für Halbleitersysteme.

Das Butyl-Material eignet sich zur Abdichtung von Modulen auf Basis von Kupfer-Indium-Diselenid (Cis) bzw. Kupfer-Indium-Gallium-Diselenid (Cigs) und Cadmium-Tellurid (CaTe). Der "Photvoltaic-TPA" ist sowohl als horizontale als auch als vertikale Lösung erhältlich. Entsprechend der Folienstärke variiert die Auftragsdicke des Butyls von einem halbem bis etwa einem Millimeter - bei höchster Applikationsgenauigkeit. Die Integration in komplette Back-End-Linien und in bestehende Anlagen ist möglich. Dank eines doppelten Fasspumpensystems kann die Maschine rund um die Uhr an sieben Tagen pro Woche betrieben werden.

In der Glasindustrie bereits 1000-fach bewährt: Die Glasplatten-Waschmaschine "GW-D" ist wahlweise als Bestandteil einer Back-End-Linie oder - erweitert um Roboter zur Zu- und Abführung - als frei stehende Lösung erhältlich.

###newpage###

Ebenfalls für den Einsatz in der PV-Industrie geeignet ist die Glasplatten-Waschmaschine "GW-D". Mit umweltfreundlicher, energiesparender Wasseraufbereitung per Kiesbettfilter findet diese sowohl in der Produktion von Dünnschichtmodulen als auch im waferbasierenden Modulbau ihren Einsatz. Die Maschine in kompletter Edelstahlkonstruktion ist wahlweise als Bestandteil einer Back-End-Linie oder - erweitert um Roboter zur Zu- und Abführung - als frei stehende Lösung erhältlich.

Einige Daten und Fakten der Waschmaschine im Überblick:

- kontinuierliches Waschen unterschiedlicher Glasdicken bis 15 mm.

- drei separate Bürstenpaarantriebe

- kettenlose Bürsten- und Transportantriebe.

- stufenlos einstellbare Transportgeschwindigkeit.

- getrennte Wasch- und Spülzone.

- wechselseitige Bürstendrehrichtung für optimalen Reinigungseffekt.

- vertikale Bauweise.

- erweiterbar um Scanner zur Qualitätssicherung.

Bilder: Bystronic

###newpage###

New application for proven machine technology

At the 24th European Photovoltaic Solar Energy Conference and Exhibition (EU PVSEC) 2009 in Hamburg, the Bystronic glass group will present a machine for the efficient encapsulating and sealing of photovoltaic modules. At the approximately 140 sqm stand 108 in hall B6 visitors will be able to view the first machine for the application of high-viscous butyl on semiconductor thin-film substrates being at work: the "photovoltaic-TPA” (Thermo Plastic Applicator).

Over ten years ago, Bystronic Lenhardt GmbH developed a process, during which the metallic spacer frame normally used in the insulating glass production between the two lites was replaced by a thermo plastic spacer. Due to its great flexibility and its excellent sealing properties, this TPS material is ideally suited for use in the photovoltaic industry:

- For encapsulating filmless thin-layer modules.

The "photovoltaic-TPA” can generate spaces between 1 and 6 millimetres. Opposed to lamination, this encapsulating method uses considerably less energy as it operates without any heating or cooling. Depending on the module size, the cycle times are approximately 30 to 45 seconds.

- For sealing of semi-conductor systems.

Butyl is suitable for sealing of modules based on copper-indium-diselenide (Cis) or copper-indium-gallium-diselenide (Cigs) and cadmium telluride (CaTe). The machine is available in both horizontal and vertical options. Depending on the film thickness, the application thickness of the butyl varies between 0.5 to 1 millimetres - with the most precise application. Integration into complete back-end lines and existing plants is possible. Thanks to a dual drum pump system, the machine is able to operate 24 hours a day, 7 days a week.

More information: www.bystronic-glass.com

Kontakt:

Bystronic Maschinen AG, CH - 4922 Bützberg

Tel. +41 62958 7777, Fax +41 62958 7676

bystronic@bystronic-glass.com, www.bystronic-glass.com