Mit Energiemanagementsystemen auf Erfolgskurs - Beispiele für effiziente Energienutzung zeigen, was in der Praxis machbar ist – Teil 2

Im Zuge der Novelle des EEG wird die Einführung eines zertifizierten Energiemanagements in Unternehmen eine immer größere Rolle spielen. Betriebe können beim Einstieg in das komplexe Thema jedoch noch erheblich Unterstützung gebrauchen. Im ersten Teil des Berichts ging es um Fördermöglichkeiten und Vorteile eines Energiemanagementsystems sowie um Ziele, Anforderungen und Maßnahmen zur Einführung der ISO 50001. Der zweite Teil behandelt den energetischen Teil inklusive Fallbeispielen aus der Praxis.

In einer Grobanalyse geht es zunächst darum, auf Basis bereits vorhandener Daten eine erste Bestandsaufnahme des Betriebes unter energetischen Gesichtspunkten zu erhalten. Dabei sollen vor allem die Bereiche und Anlagen erfasst werden, die den größten Energieverbrauch aufweisen. Relevante Daten in einer Grobanalyse sind beispielsweise Bezugsverträge und Tarife aller Energiearten, der Energieverbrauch nach Energieträger oder auch Aufzeichnungen von Zählerständen und Verbrauchsmessungen.

Vor allem in kleineren Betrieben ist häufig nur ein Zähler vorhanden. Doch nur mit der nötigen Transparenz der einzelnen Energieverbräuche lassen sich entsprechende Energieeffizienzmaßnahmen ableiten. Es empfiehlt sich daher für die Analyse, weitere Zähler zu installieren. Anlagen und Bereiche, in denen der Energieverbrauch häufig hoch ist, sind Heizungs- und Lüftungsanlagen, Großkompressoren sowie Produktionsanlagen.

Ziel der Auswertung der Grobanalyse ist also zu erkennen, welches die Hauptenergieverbraucher sind und wie sie den Gesamtverbrauch beeinflussen sowie Energieverluste zu identifizieren. Die Informationen sind nach Energieträgern, Anlagen oder Bereichen zuzuordnen. Wichtig dabei ist darauf zu achten, dass intern durch Veredelung entstandene Energien nicht doppelt erfasst werden (z.B. Strom zur Drucklufterzeugung/Druckluft).

Sollen die Daten von zahlreichen Verbrauchsstellen aufgezeichnet werden, so wird in der Regel eine automatische Messgeräteauslesung notwendig. Sämtliche automatisch und manuell erfassten Daten werden in einer zentralen Datenbank zur weiteren Verarbeitung zusammengeführt. Diese Daten sind die Basis für spätere Auswertungen mit entsprechenden Softwarepaketen und Tools für Kostenstellenreports mit detaillierter Verbrauchszuordnung, Dokumentation, Onlineüberwachung mit Alarmmanagement, um auf Veränderungen schnell reagieren zu können.

Störungen sichtbar machen

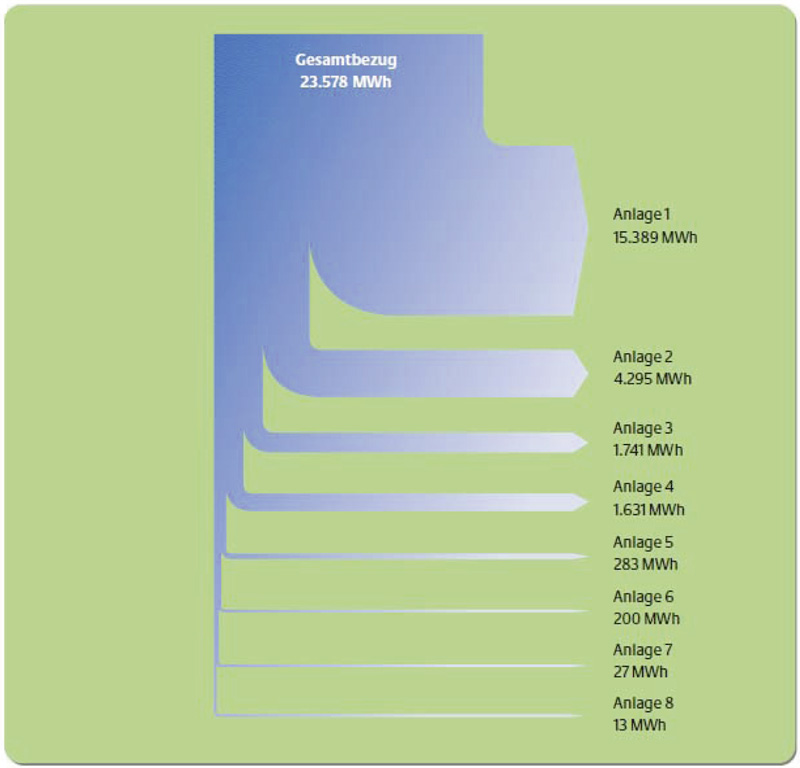

Um Energieströme darzustellen, eignen sich Sankey-Diagramme. Sie stellen Energieverbräuche mengenproportional dar. Damit lassen sich die Produktionskosten bestimmen, aber vor allem zeigen sich zu hohe Verbrauchswerte aufgrund von betrieblichen Störungen wie fehlerhaftem Betrieb oder schlechter Isolierung.

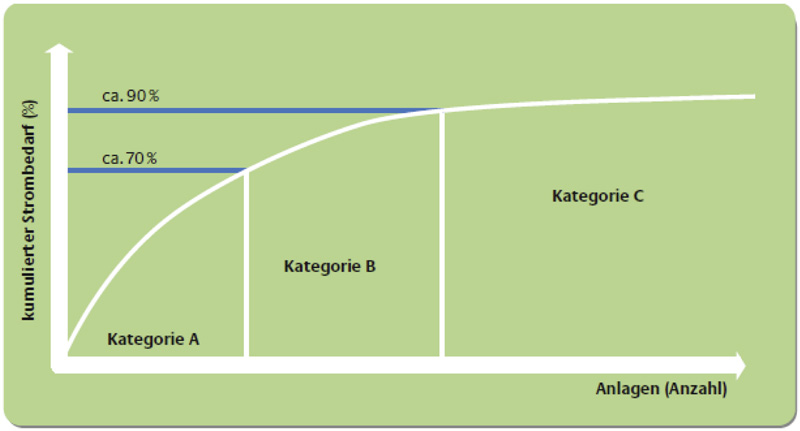

Eine weitere Methode, um die Anlage mit dem größten Energieverbrauch zu identifizieren, ist die ABC-Analyse. Sie eignet sich für Energieträger, die in vielen Anlagen und Bereichen eines Unternehmens eingesetzt werden und beinhaltet gleichzeitig einen Verteilungsschlüssel dieser Energieträger. Der Gesamtverbrauch und die Anlagen werden in drei Kategorien unterteilt. Kategorie A enthält alle Maschinen, die 70% des Gesamtverbrauchs ausmachen, Kategorie B die Anlagen, welche weitere 20% ausmachen. Für die weitere Analyse sind alle Maschinen der Kategorie A entscheidend, ggf. auch der Kategorie B, da sie 70%, bzw. kumuliert 90% des Gesamtverbrauchs ausmachen und hier die größte Optimierung erzielt werden kann.

Im nächsten Schritt der Feinanalyse werden Energieverbraucher und Prozesse näher auf Einsparpotenziale hin untersucht. Ergebnisse sind beispielsweise Nenn-, Höchst- und Blindleistung der wesentlichen Verbraucher, Wartungsdaten, Istzustände der Verbraucher und Kenntnisse von Faktoren, die den Energieverbrauch beeinflussen. Damit Energiekennzahlen aussagekräftig sind, müssen sie ins Verhältnis zu anderen Werten gesetzt werden, z.B. Energiekosten nach Produktionseinheit oder Wertschöpfung, Treibhausgasemissionen nach Umsatz. ISO 50001 fordert zudem eine energetische Ausgangsbasis für das Unternehmen festzulegen. Hierbei handelt es sich um einen Basiswert, zu dem alle nachfolgenden Änderungen in Bezug gesetzt werden.

Planen, schulen, priorisieren

Auf Basis der Grob- und Feinanalyse lassen sich nun Maßnahmen zur energetischen Optimierung ermitteln und umsetzen. Da Einzelmaßnahmen sich gegenseitig beeinflussen können, sollten sie stets im Zusammenhang betrachtet werden. Die Planung besteht aus den folgenden sechs Schritten:

- Überprüfung des Energieeinsatzes (Verbesserung der eigenen Energieerzeugung, Ersatz eines Energieträgers durch einen kostengünstigeren bzw. umweltfreundlicheren),

- Optimierung der Betriebszeiten,

- Verwendung von Maschinen und Anlagen mit hohem Wirkungsgrad,

- Weitere Erhöhung der Energieeffizienz (z.B. durch Steuerung/Regelung),

- Optimierung des Leistungseinsatz,

- Weiternutzung von Energie (z.B. Wärmerückgewinnung).

Nachdem nun verschiedene Maßnahmen identifiziert und entwickelt wurden, geht es im nächsten Schritt darum, diese zu bewerten, zu priorisieren und einen sinnvollen Maßnahmenplan zu erarbeiten.

Des Weiteren beinhaltet ISO 50001 eine Einbeziehung der Mitarbeiter, denn ihr Verhalten hat einen spürbaren Einfluss auf den Erfolg des Energiemanagements. Motivation, Schulungen, Verhaltensregeln und Bewusstseinsbildung sind wesentliche Maßnahmen. Außerdem gehören auch regelmäßige Wartung und Instandhaltung der Anlagen dazu. Die Initiative EnergieEffizienz stellt Hilfen zur Mitarbeiterinformation und -motivation zur Verfügung (www.stromeffizienz.de).

Eine detaillierte Beschreibung aller Schritte und Maßnahmen inklusive Checklisten bietet das „Handbuch für betriebliches Energiemanagement“ sowie das „Handbuch Energieeffiziente Querschnittstechnologien“ für Energiemanager und Fachhandwerker, beide von der Initiative EnergieEffizienz/dena.

Lastmanagement und Spitzenlastoptimierung

Eine besondere Maßnahme stellt das Lastmanagement dar. Die Optimierung des Lastprofils bewirkt keine Energieeinsparung, kann aber je nach Stromliefervertrag zu erheblichen Kosteneinsparungen führen. Der Energieverbrauch variiert über einen 24-Stunden-Zyklus erheblich. Dies führt zu massiver Belastung von Erzeugungs- und Verteileinrichtungen, bedingt aber auch teure Spitzenlastabdeckung in Form von zum Beispiel Pumpspeicher-Kraftwerken.

Um diese Wirkleistungsspitzen auszugleichen, haben die Energieversorger entsprechende Leistungspreistarife eingeführt. Nach den Tarifen der Energieunternehmen wird bei der Festsetzung der Stromkosten der höchste über eine Viertelstunde gemessene Leistungsspitzenwert im Monat oder Jahr verrechnet. Aufgrund dieser Spitzenwerte werden dann die Netzbereitstellungskosten und der monatliche Leistungspreis berechnet. Wird dieser Spitzenwert gesenkt, reduzieren sich die Stromkosten.

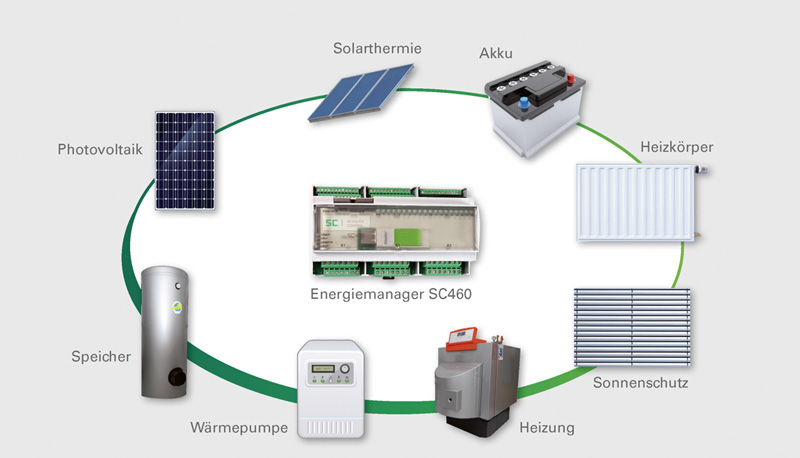

Eine optimale Anpassung der Lastverteilungsprofile an die Lieferbedingungen der Energieversorger ist also sicherzustellen. Spitzenlastoptierungssysteme reduzieren durch aufwendige Regelalgorithmen durch den Anwender definierte unkritische Verbraucher (z.B. thermische Lasten) in ihrer Leistung oder schalten diese nach einer eigens erstellten Programmierung vorübergehend für ein kurzes Zeitintervall aus.

Überprüfen und verbessern

Sind die Maßnahmen umgesetzt, müssen alle relevanten Tätigkeiten und Prozesse gemessen, überwacht und dokumentiert werden. Die Energieleistungskennzahlen, die Wirksamkeit von Aktionsplänen und die Erreichung der Aktionspläne sind kontinuierlich zu überprüfen. Dabei spielen interne Audits eine wichtige Rolle. Sie werden in der Regel einmal pro Jahr durchgeführt. Externe Experten können Unternehmen hierbei unterstützen. Das Audit zeigt, inwieweit Anforderungen an das EnMS erfüllt sind. Zeigt ein Audit Abweichungen, sind Korrekturmaßnahmen einzuleiten. Ein EnMS wird also ständig systematisch weiterentwickelt. Der PDCA-Zyklus hilft dabei, Energiemanagement als kontinuierlichen Prozess zu verstehen und dauerhaft im Unternehmen zu verankern.

Welche Einsparungen durch EnMS in Betrieben erzielt werden können, zeigen die folgenden Beispiele. Industrieunternehmen betreiben Anlagen, die viel Energie benötigen, bei Dienstleistungsunternehmen dagegen liegt der energiebezogene Schwerpunkt eher beim Facility Mangement und einer Green IT.

Die Produktion ist in der Regel der Bereich mit dem größten Energieverbrauch innerhalb eines Unternehmens. Daher kommt der Produktionsplanung und -steuerung eine bedeutende Rolle zu. Neben technischen Erneuerungen spielt ein umsichtiger Umgang mit Energie eine wichtige Rolle. Oft reichen schon kleine Anpassungen im Arbeitsablauf oder ein Abschalten nicht benötigter Geräte und Systeme aus, um Energiekosten zu senken. Organisatorische Maßnahmen erfordern in der Regel keinen oder nur einen geringen finanziellen Aufwand.

Fallbeispiel: Edelstahl Witten-Krefeld GmbH (EWK)

Die EWK produzieren am Standort Witten vor allem Edelstähle. Druckluft wird hier als Arbeitsluft, Steuerluft und als Antriebsluft für die Pfannenwagen eingesetzt. Die Hauptproduktionsprozesse bestehen in der Stahlerzeugung (Schmelzen, Gießen, Umschmelzen) und Weiterverarbeitung (Warmumformen und Adjustieren, Wärmebehandeln, Mechanisches Bearbeiten).

Mithilfe von Messungen wurde festgestellt, dass 28% der erzeugten Druckluftmenge zum Ausgleich von Leckageverlusten aufgewendet werden müssen. Auf Basis der durchgeführten Messungen wurden Maßnahmen zur Reduzierung der Leckagen im Verteilnetz, in den Armaturen und in den Anschlussleitungen realisiert. Hierdurch konnte die Leckagerate um 5% auf 23% reduziert werden. Damit spart das Unternehmen einen erheblichen Teil des Stromverbrauchs der Druckluftversorgung aufgrund besserer Auslastung der Verdichter ein. Insgesamt konnte eine Stromeinsparung von 20% bezogen auf das Druckluftsystem erreicht werden, was einer absoluten Endenergieeinsparung von 1386325 kWh pro Jahr entspricht.

Fallbeispiel: Die Albert Weber GmbH

Albert Weber ist ein Hersteller qualitativ hochwertiger Motorenkomponenten. 410 Mitarbeiter arbeiten für das international aktive Unternehmen. Die Firma hat 2008 eine neue Fertigungslinie für die Motorblockbearbeitung errichtet und beauftragte die Firma Handte Umwelttechnik GmbH mit der Installation der Abluftreinigungsanlage. Im Fokus der Auslegung lag, neben der Einhaltung der Produktqualität, dem Umweltschutz und arbeitsschutzrechtlichen Bestimmungen, die Energieeffizienz. Zuvor wurde die Absaugung der Abluft an Werkzeugmaschinen (WZM) mit einem konstanten Volumenstrom bei geöffneter Ladetür ausgelegt.

Für diesen Betriebszustand ist ein maximaler Luftstrom nötig, da der Arbeitsraum soweit gereinigt werden muss, dass über eine Schleppströmung bei der Werkstückentnahme keine emissionsbelastete Luft in das nähere Umfeld gelangen kann. Während der Nebenzeiten und auch während der Materialbearbeitung sind jedoch deutlich geringere Absaugleistungen erforderlich, da bei geschlossenem Arbeitsraum kein starker Luftstrom nötig ist, um die bei der Bearbeitung entstehenden Aerosole abzusaugen.

Die Absaugung mit konstantem Volumenstrom bietet daher großes Optimierungspotenzial. Aus dieser Erkenntnis heraus entwickelte die Firma Handte Umwelttechnik durch Kombination von optimierter Erfassungstechnik, moderner Sensorik und Aktorik eine bedarfsgerechte Regelung des Absaugvolumenstroms an WZM. Es entstehen Einsparmöglichkeit in Hinblick auf die Luftleistung und somit den Stromverbrauch von Filteranlagen. Zusätzlich konnte der erforderliche Absaugvolumenstrom deutlich verringert werden, indem die Form der Saughaube optimiert wurde. Hierdurch wird eine große Absaugwirkung bis tief in den Bearbeitungsraum hinein erzielt. Weiter verhindert ein integrierter Zentrifugalvorabscheider, dass Metallspäne in die Rohrleitung bzw. zum Filter gelangen können. Durch die linienförmige und große Tiefenwirkung der Absaugung lässt sich der nach bisherigen Auslegungskriterien nötige Volumenstrom bei gleicher Absauggüte um etwa 20% reduzieren. Als Gesamtergebnis dieser Maßnahmen ergibt sich eine absolute Endenergieeinsparung von 178500 kWh (31%) pro Jahr, was einer jährlichen Kosteneinsparung von über 21000 Euro entspricht. Die Investitionskosten lagen bei 25000 Euro.

Fallbeispiel: Mühlheim Pipecoatings GmbH

Schwerpunkt eines Energieeffizienzprojekts bei der Mühlheim Pipecoatings GmbH, einem Röhrenbeschichter, war die Trocknung der Druckluft. Vor der Effizienzmaßnahme wurde die Druckluft durch zwei kaltgenerierende Adsorptionstrockner getrocknet, an denen es zu Verlusten in Höhe von 580 m³/h kam. Die vier Kompressoren liefen in dieser Zeit ununterbrochen auf Höchstlast.

Durch die Einführung eines neuen Verfahrens, welches die zwei Trocknungsprinzipien Kältetrocknung und warmgenerierende Adsorptionstrocknung kombiniert, konnten die beiden kaltgenerierenden Adsorptionsanlagen ersetzt und nahezu 16% des Luftverbrauchs eingespart werden. Mit der Kältetrocknung wird ca. 85% der Feuchtebeladung der Druckluft abgeschieden. Die Restfeuchte wird über die Nachtrocknung mit einem Adsorptionstrockner entfernt. Danach wird die Druckluft zum Kältetrockner zurückgeführt, wo sie in einem Luft/Luft-Wärmeübertrager die warme, eintretende Druckluft abkühlt. Die Integration der zwei Trocknungsverfahren zum „Hybridryer“ ermöglicht, dass der Adsorptionstrockner unter idealen Bedingungen (Betriebstemperatur von 3°C und 100% relative Feuchte) arbeiten kann. Der Adsorptionstrockner kann dadurch wesentlich kompakter gebaut werden und der Energieverbrauch wird noch weiter gesenkt. Das Ergebnis: eine Energieeinsparung pro Jahr von 806200 kWh (27% ) und eine Kosteneinsparung pro Jahr: 92000 Euro. Die Investitionssumme belief sich dagegen auf nur 61000 Euro.

Energieeinsparung im Facility Management

Das Facility Managemnt ist ein wichtiger Bestandteil des EnMS, da die Energiekosten im Durchschnitt 25% der gesamten Bewirtschaftungskosten eines Gebäudes ausmachen. Es geht hauptsächlich um Einrichtungen wie Klimatechnik, Brandschutz und Warmwasser, die nicht in das Kerngeschäft eines Unternehmens fallen, sondern dieses unterstützen. Der Facility Manager oder externe Energieberater muss sich in diesem Zusammenhang mit ökonomischen, ökologischen, risikobezogenen und qualitätsorientierten Zielvorgaben beschäftigen. Unter Vorgabe der Nutzungsqualität versucht er die Gesamtkosten der energiebezogenen Prozesse zu minimieren.

Die wichtigste Kennzahl, anhand derer Verantwortliche den Energieverbrauch der Immobilie klassifizieren können, ist Kilowattstunden pro Quadratmeter pro Jahr (kWh/m2a). Die rechtlichen Grundlagen stellen die Wärmeschutzverordnung und die Energieeinsparverordnung dar. Damit ein Gebäude als Niedrigenergiehaus bezeichnet werden kann, sollte es einen Verbrauch von maximal 70 kWh/m2a, ein Passivhaus den Heizwärmebedarf von 15kWh/m2a nicht übersteigen. Das Passivhaus kann aufgrund der sehr gut wärmedämmenden Gebäudehülle die Wärme von Sonne und Personen ausnutzen. Zudem sorgt eine Lüftungsanlage mit hocheffizientem Wärmetauscher für kontinuierliche Frischluft. Häuser mit einer positiven Energiebilanz, sogenannte Plus-Energie-Häuser, erzeugen die benötigte Energie selbst z.B. mit thermischen Solaranlagen oder PV-Anlagen und speisen überschüssige Energie zudem ins Stromnetz ein.

Einfache aber wirkungsvolle Maßnahmen, um den Energiebedarf eines Gebäudes zu senken, sind beispielsweise Büroräume und Werkshallen mit tageslichtabhängiger Steuerung und geschlossene Räume (wie WCs, Abstellräume, Flure) mit Bewegungsmeldern auszustatten.

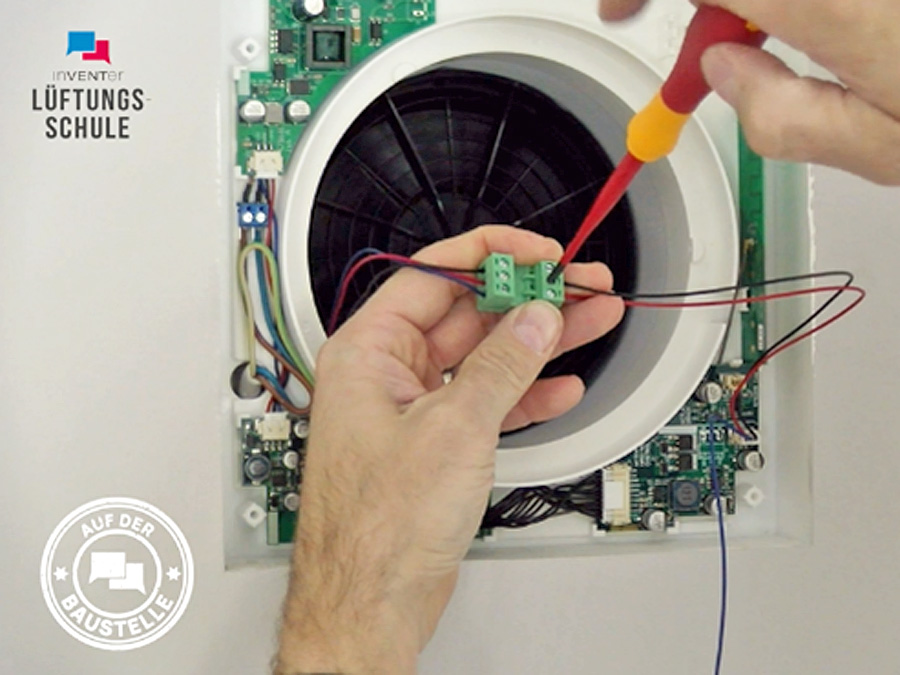

Fallbeispiel: Volkswagen AG, Werk Emden

Im Rahmen einer umfangreichen energetischen Optimierung von 20 Lüftungsanlagen in einer Montagehalle im Volkswagenwerk Emden konnte eine Stromverbrauchssenkung von 80% erreicht werden. Kernpunkt der Maßnahmen war der Einsatz von Frequenzumrichtern und Mess-, Steuer- und Regelungstechnik zum bedarfsgerechten Betrieb der Lüftungsanlage. Zusammen mit weiteren Maßnahmen, wie dem Einsatz von neuen energieeffizienten Motoren und Ventilatoren mit Direktantrieb, konnte eine Senkung des jährlichen Stromverbrauchs um 7,1 Mio. kWh erreicht werden. Die Maßnahmen sind sehr gut auf andere Lüftungsanlagen des Volkswagenkonzerns bzw. auf viele weitere Unternehmen übertragbar. Die jährliche Kosteneinsparung beträgt rund 854000 Euro, die Investitionen für die Maßnahmen beliefen sich auf rund 1,4 Mio. Euro.

Fallbeispiel: Reiners + Fürst GmbH + Co. KG

Reiners + Fürst ist eines der international führenden Unternehmen im Textilmaschinenbau. Von seinem Hauptsitz in Mönchengladbach aus beliefert es mit derzeit 74 Mitarbeitern die Textilindustrie weltweit mit hochqualitativen Spinnringen und Ringläufern. Das Unternehmen verwendete für die Hallenheizung bisher Lufterhitzer, betrieben durch zwei ölgefeuerte Heizkessel. Initiiert durch eine geförderte Energieberatung wurde beim Unternehmen ein Konzept für eine neue, energieeffiziente Heizungsanlage erstellt. Ein Infrarotheizungssystem mit integrierter Abwärmenutzung von Kompressoren und von einem Härteofen (System „H.Y.B.R.I.D.“ der Kübler GmbH) wurde daraufhin ersetzend eingebaut. Die Infrarotheizungen ermöglichen in Kombination mit dem Steuerungssystem in den Hallen eine punktgenaue und optimale Beheizung. Die Investitionssumme betrug rund 240000 Euro, die jährliche Einsparung liegt bei 47000 Euro. Dahinter steht eine absolute Endenergieeinsparung von 675 000 kWh/a (56%).