Milliardenfach bewährt

Die meisten Leitungsverbindungen für Trinkwasser und Heizung werden heutzutage gepresst

Rohre können auf unterschiedlichen Wegen miteinander verbunden werden. Sie lassen sich löten, kleben, schweißen, klemmen, verschrauben – und pressen. Heutzutage werden die meisten Leitungsverbindungen für Trinkwasser und Heizung gepresst. Zu solch einer Verbindung gehört ein Pressfitting. Geberit hat 2018 das milliardste Pressfitting produziert und will Anwendern die Arbeit erleichtern.

Hinter der Presstechnologie steckt eine Erfolgsgeschichte: Ende der 1950er-Jahre entwickelte der schwedische Ingenieur Gunnar Larsson den ersten Prototyp eines Pressfittings und ließ ihn 1964 patentieren. Schon damals sah er das Potenzial des Werkstoffs Edelstahl in der Trinkwasserinstallation. Wenige Jahre später entdeckte das Stahlunternehmen Mannesmann die Möglichkeiten der Presstechnologie und erwarb die Produktrechte. Die Mannesmann-Tochter Kronprinz übernahm die Fertigung und den Vertrieb der Pressfittings und etablierte ein C-Stahl- und Edelstahlsystem aus „Mapress“- Pressfittings und dünnwandigen Rohren. „Mapress“ – das Kunstwort aus Mannesmann und Presstechnik – entwickelte sich zu einem Begriff in der Hausinstallation. 2004 übernahm Geberit die Marke.

Sichere Anwendung

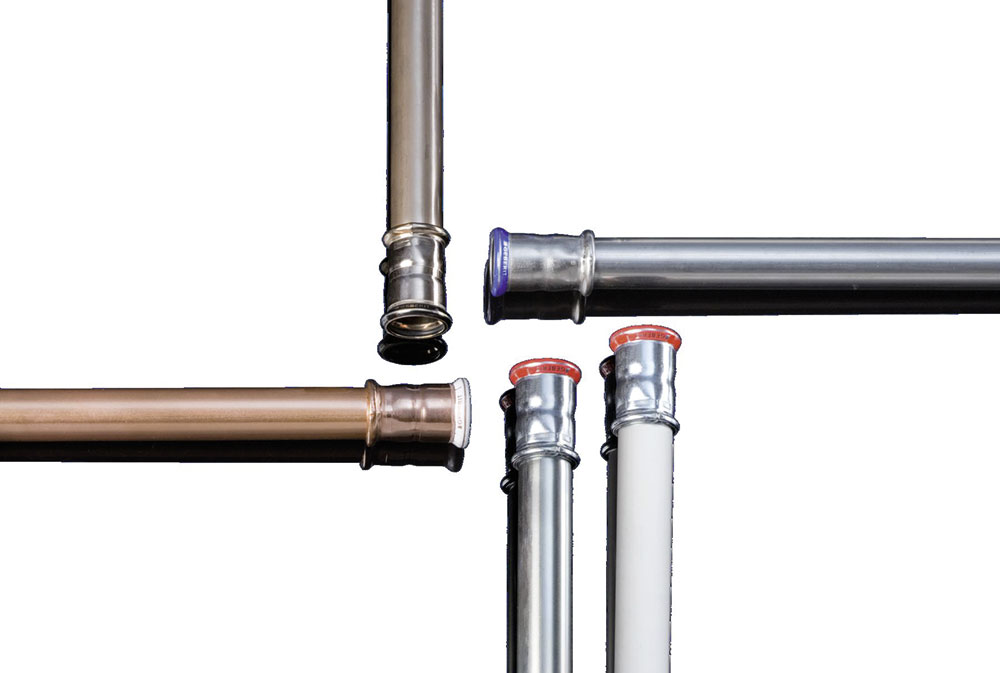

Das „Mapress“-Sortiment umfasst mehr als 3000 Fittings und Rohre: über 500 Fittings aus Edelstahl, etwa 400 aus C-Stahl, ca. 450 aus Kupfer – jeweils in den Dimensionen 12 bis 108 mm – sowie 300 Fittings aus CuNiFe (eine Legierung aus Kupfer, Nickel, Eisen). Welche Medien in den Versorgungssystemen transportiert werden können, hängt neben dem Werkstoff auch vom Dichtring ab. Für die verschiedenen Nutzungsbereiche gibt es passende O-Ringe. Sicherheit in der Anwendung ermöglicht der Kontur-Dichtring: Aufgrund seiner Form sind unverpresste Verbindungen bei der Druckprobe undicht und fallen schnell auf.

Auf „Mapress“-Fittings zeigt zudem ein Pressindikator unverpresste Verbindungen vor der Druckprobe an, berichtet Geberit. Erst nach dem Verpressen lockere sich das schmale Kunststoffsiegel und lasse sich von der Presszone entfernen. Die Farbe des Pressindikators (z.B. gelb für Gas) ermöglicht es, den Werkstoff eindeutig zu erkennen und festzustellen, ob er für den Einsatzbereich geeignet ist.

Servicefreie Pressbacken

Zu den Neuheiten bei Geberit gehören z.B. servicefreie Pressbacken: Mussten Pressbacken bisher jährlich von einer zertifizierten Prüfstelle kontrolliert werden, kann der Installateur die Funktionsprüfung mit „Powertest-Streifen“ nun selbst erledigen. Verfärbt sich das Plättchen, ist die Pressbacke einsatzbereit. Neu sind darüber hinaus Bluetooth-Schnittstellen für die „NovoCheck“-App in den Pressgeräten „ACO 103plus“, „ACO 203plus“ sowie „ACO 203XLplus“. Damit lassen sich Geräteinformationen und Pressdokumentationen auslesen. Neue Akkus für die Pressgeräte ermöglichen zudem dreimal mehr Verpressungen (bis zur Dimension 108 mm) als bisher. Weitere Informationen sind im Internet unter www.geberit.de/mapress-verbindet abrufbar.

Bilder: Geberit

www.geberit.de

Info

Geberit investiert in die Weiterentwicklung des Presssystems: Im September 2017 fand der Spatenstich für den Neubau einer Produktionshalle (15.400 m2) und eines neuen Verwaltungsgebäudes (5500 m2) in Langenfeld (NRW) statt. Das Bauvorhaben hat ein Volumen von rund 35 Mio. Euro. Die Gebäude sollen im Frühjahr 2019 bezugsbereit sein.