Mikroorganismen in Heiz- und Kühlkreisläufen

Organischer Kohlenstoff nährt Korrosionsprozesse und sollte bei der Analyse von Umlaufwässern unbedingt berücksichtigt werden

Kühlwasserkreisläufe bieten optimale Temperaturbedingungen zur Vermehrung von Mikroorganismen, die durch organischen Kohlenstoff (TOC) bestens genährt werden. Dann bilden sich Biofilme, welche die Wärmeübertragung mindern, und es kann zu mikrobiell beeinflusster Korrosion (=MIC, microbial influenced corrosion) kommen. In der VDI/BTGA 6044 wurde daher für TOC in Kühlwasserkreisläufen ein Richtwert von 25 mg/l festgelegt. Aber auch bei der Heizungswasseranalyse sollte der Parameter künftig stärker in den Fokus genommen werden, kann damit doch manche, im Laufe der Zeit auftretende Veränderung im Anlagenwasser, erklärt werden.

TOC ist die Abkürzung für „Total Organic Carbon“ und beschreibt einen Summenparameter, der den gesamten organischen Kohlenstoff einer Wasserprobe angibt – von gelösten wie ungelösten organischen Stoffen. Je höher der TOC-Wert in einer Wasserprobe, als desto „verunreinigter“ darf diese gelten. Da organische Stoffe von Mikroorganismen verstoffwechselt werden und diesen als Nahrung dienen, begünstigen sie deren Vermehrung. Die Folgen reichen von Geruchsbildung über Störung der Wärmeübertragung bis hin zu stark erhöhten Korrosionswahrscheinlichkeiten. Vor allem Kühlwasserkreisläufe, die im Temperaturbereich bis 40 °C arbeiten, bieten dafür ideale Temperaturbedingungen. Somit erklärt sich die Aufnahme des Parameters TOC in die VDI-Richtlinie 6044.

Zunehmender Kältebedarf in der Gebäudeklimatisierung

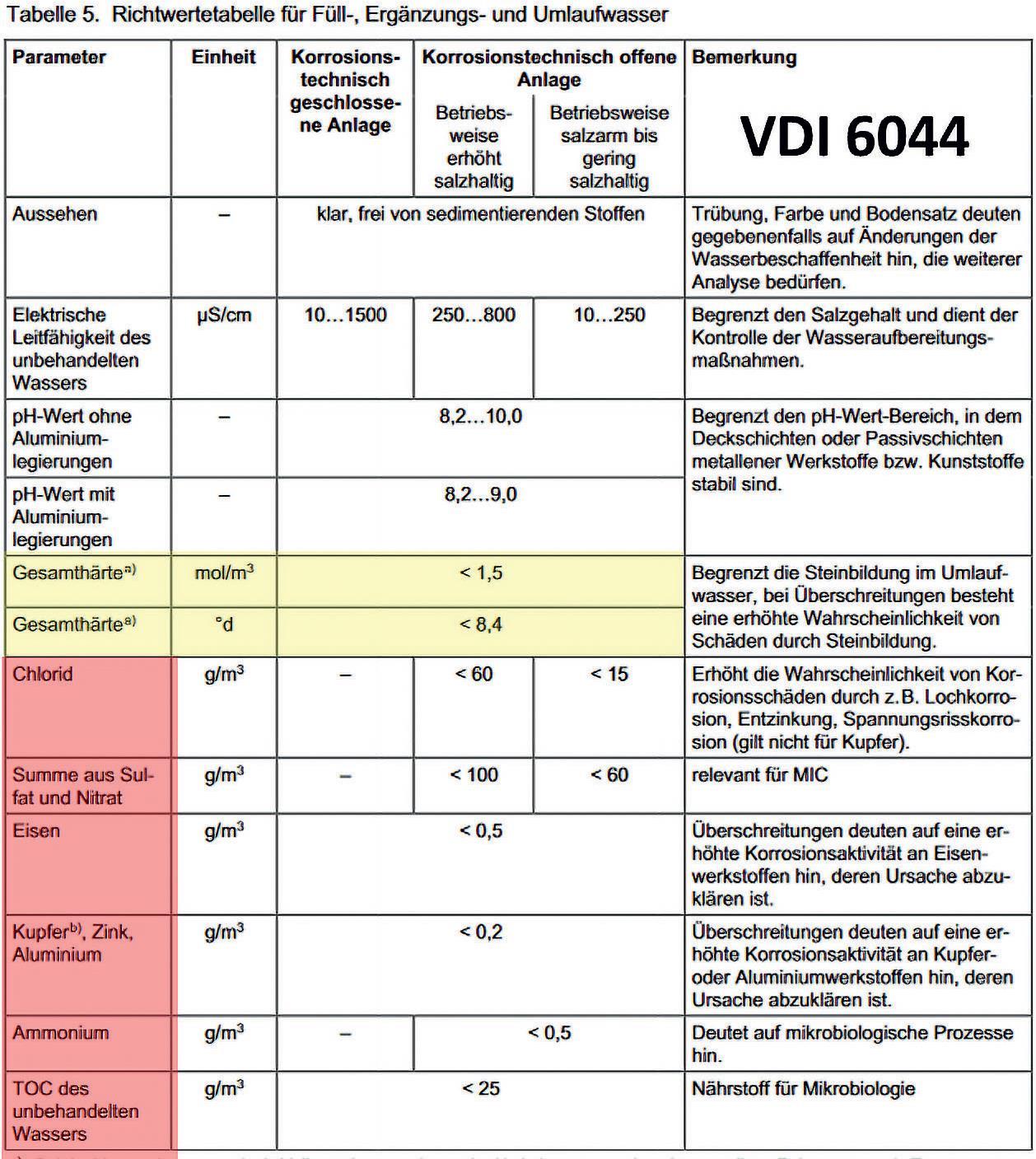

Seit mehreren Jahren ist der Kältebedarf in der Gebäudeklimatisierung und industriellen Prozesskühlung deutlich gewachsen. Gleichzeitig sind Energieeffizienz, Anschaffungs- und Betriebskosten zu berücksichtigen, was zur Folge hat, dass in kompakt konstruierten und komplexen Anlagen eine Vielzahl unterschiedlicher Werkstoffe verbaut werden. Nicht selten kommt es dann bereits kurz nach Inbetriebnahme zu Korrosionserscheinungen, die ihre Ursache entweder in der chemischen Zusammensetzung des Anlagenwassers, Sauerstoffeintrag und/oder in mikrobiologischen Prozessen haben. Mit der neuen VDI/BTGA-Richtlinie 6044 wurde hier eine wichtige Lücke, auch im Hinblick auf sogenannte Change-Over-Systeme, geschlossen. Gegenüber der VDI-Richtlinie 2035 für Heizsysteme, hat sich die Anzahl der zu prüfenden Parameter im Umlaufwasser deutlich erhöht. Anders als in der VDI 2035 haben wir es in der VDI/BTGA-Richtlinie 6044 mit keinem (kälte)leistungsabhängigen Parameter zu tun. In der VDI 2035 ist die zulässige Resthärte direkt und auch indirekt – über das spezifische Anlagevolumen – leistungsabhängig vorgegeben. Im Kalt- und Kühlwasser darf die Härte maximal 1,5 Mol/m3 (8,4°d) betragen. Während nach der VDI 2035 nur noch die weiteren Parameter pH-Wert und elektrische Leitfähigkeit begrenzt und daher zu kontrollieren sind, benennt die Tabelle 5 in der Richtline 6044 zudem Richtwerte für die Konzentration an Chlorid, die Summe aus Sulfat und Nitrat, Eisen, Kupfer, Zink, Aluminium, Ammonium und TOC – was einen erhöhten Untersuchungsaufwand mit sich bringt. Dieser hat primär zwei Ursachen. Zum einen werden durch die Richtlinie VDI 6044, im Gegensatz zur VDI 2035, auch korrosionstechnisch offene Anlagen erfasst, also geschlossene Systeme mit einem geringen Zutritt von Sauerstoff , wie auch in der EN 14868 beschrieben. Sauerstoff gilt als der Primärverursacher von Korrosionsschäden. Chloridionen beispielsweise erhöhen die Wahrscheinlichkeit für Korrosionsschäden erst bei Anwesenheit eines Oxidationsmittels wie z. B. Sauerstoff, daher ist deren Konzentration in diesem Fall auf 60 mg/l limitiert. Die Konzentration an gelösten Metallen ist ein Hinweis für erhöhte Korrosionsaktivitäten, deren Ursache abzuklären ist. Falsche pH-Werte oder auch ungünstige Werkstoffkombinationen wirken hier – neben Sauerstoff – maßgeblich mit ein.

Zum Zweiten bieten Kühlwasserkreisläufe aufgrund ihres Temperaturfensters oft ideale Bedingungen zur Vermehrung von Mikroorganismen. Organischer Kohlenstoff ist hier das „Futter“ schlechthin. In der VDI/BTGA 6044 ist der Parameter TOC daher auf 25 mg/l begrenzt. Da in Heizkreisläufen die Vermehrung von Mikroorganismen weniger ein Problem darstellt, wurde der Parameter TOC bislang nicht in die VDI 2035 aufgenommen. Zu vernachlässigen ist er dennoch nicht, denn in der Praxis zeigt sich immer wie-der, dass auch hier durch einen erhöhten TOC-Wert Probleme und Schadensrisiken entstehen können.

Wie lässt sich TOC messen?

Um den TOC-Wert zu bestimmen, werden im Labor die organischen Verbindungen durch ein starkes Oxidationsmittel vollständig zu Kohlendioxid umgesetzt, das mit einem entsprechenden Detektor erfasst werden kann. Das gegenüber Ethylenglykol ungift ige Frostschutzmittel Propylenglykol (1,2-Propandiol) hat die chemische Formel C3H8O2, mit einem Kohlenstoff anteil von ca. 47 Massenprozent. Werden nun 1000 l Anlagenwasser mit 0,5 l Propylenglykol (Dichte 1,04 g/cm3) verschmutzt, so zeigt die Wasserprobe im Labor einen TOC-Wert von 500 x 1,04 x 0,47 = 245 g/m3 bzw. 245 mg/l an.

Wie kommt es zu erhöhtem TOC im Umlaufwasser?

Die Hauptquellen für einen TOC-Eintrag sind Frostschutzmittelreste, also Glykole, die über Spülpumpen und Schläuche, die gleichzeitig für das Füllen thermischer Solaranlagen genutzt werden, in das Anlagenwasser gelangen, oder nach einer Dichtheitsprüfung von Aggregaten, wie z. B. Wärmepumpen, nicht ausgespült wurden. Gefolgt von Inhibitoren, wie z. B. Benzotriazol, einem Korrosionsinhibitor für Buntmetalle, der sowohl in Vollschutzmitteln als auch in Reinigern bzw. Entschlammungsmitteln enthalten sein kann. Zudem basieren die meisten Reiniger auf einer Fruchtsäuremischung und enthalten somit auch organischen Kohlenstoff . Lässt sich der Reiniger nicht vollkommen ausspülen, erhöht sich der TOC-Wert im Anlagenwasser. Auch Fertigungshilfsmittel oder gelegentlich Öl aus undichten Ölkühlern von BHKWs können einen TOC-Eintrag verursachen.

Auswirkungen hoher TOC-Werte

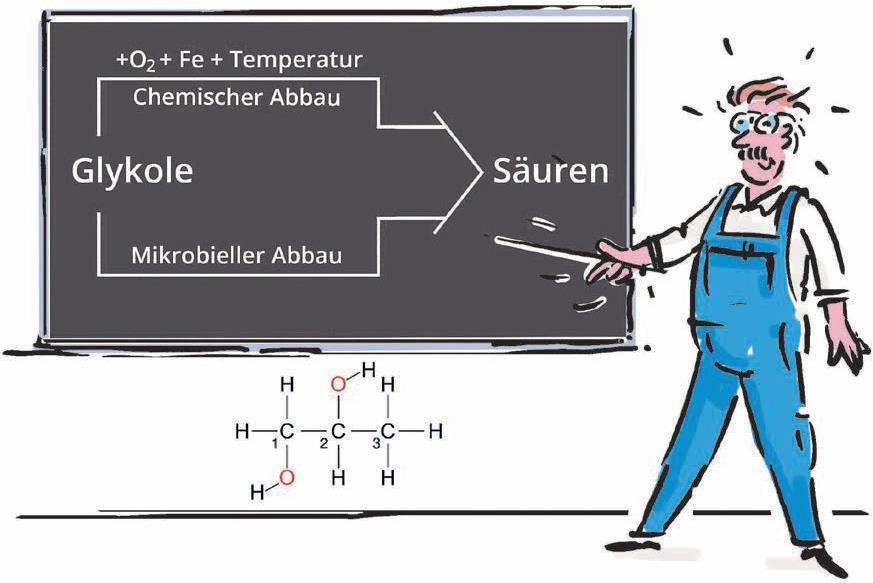

Nicht selten kommt es vor, dass der pHWert im Anlagenwasser im Laufe der Zeit immer weiter abfällt, wobei in extremen Fällen sogar pH-Werte um 4 erreicht werden. In der Folge kommt es zu massiver Säurekorrosion an niedrig legierten Bauteilen aus Eisen. Ausgehend von den Richtwerten pH 8,2 - 10,0 ist dabei eine Abweichung um 4 pH-Stufen nach unten gleichbedeutend mit einer um den Faktor 10 000 erhöhten Säureaktivität. Wird jetzt eine Wasserprobe entnommen, verfärbt sich diese durch das Ausfallen von Eisen(III)hydroxidoxid innerhalb von Minuten nach Sauerstoffkontakt orange. Je nach Eisenkonzentration kann das zunächst noch farblose, sauerstoffarme Wasser optisch die Farbintensität von Multivitaminsaft annehmen. Ursache dafür ist der mikrobielle, teilweise auch chemische, Abbau der zunächst pH-neutral reagierenden Glykole zu diversen organischen Säuren. Der chemische Abbau findet dabei vor zugsweise bei höheren Temperaturen in Gegenwart von etwas gelöstem Sauerstoff und Eisenionen statt (s. auch Alterung von Solarflüssigkeiten). Das Hauptabbauprodukt ist in der Regel Essigsäure, weitere Abbauprodukte sind Ameisen-, Propion-, Glykol- und Oxalsäure. Um solchen Abbauprozessen vorzubeugen, gibt die Richtlinie die Empfehlung (VDI 2035, Ausgabe 03/21): „Einmal für Wasser-Frostschutzmittel-Befüllungen genutzte Komponenten nicht für die Heizungsanlage nutzen.“

Auf der anderen Seite können spezielle Mikroorganismen, wie z. B. Sulfatreduzierer, das eventuell im Füllwasser bereits enthaltene Sulfat (Kalziumsulfat = Gips) oder zu Natriumsulfat abreagiertes anorganisches Sauerstoffbindemittel zu Sulfid oder elementarem Schwefel reduzieren. Beide Stoffe fördern die Korrosion von Schwarzstahl ungemein, man spricht dann von mikrobiell beeinflusster Korrosion MIC. Ein erster Hinweis für die erhöhte Wahrscheinlichkeit von MIC kann ein Sulfat-/Nitrat-Defizit sein, also der Konzentrationsunterschied an diesen beiden Salzen zwischen Nachfüll- und Anlagenwasser, sofern das Wasser nicht aufbereitet oder lediglich enthärtet wird. Bei entsprechendem Defizit sind die beiden Salze signifikant in die korrosiveren Formen reduziert worden. Auch der Geruch nach faulen Eiern (Schwefelwasserstoff) ist natürlich ein eindeutiger Hinweis.

Richtwerte zur Vorbeugung von Schäden in der Anlage

Zunächst ist es immer günstig, wenn das Nahrungsangebot für die diversen Mikro-organismen stark begrenzt wird, diese so-zusagen auf Diät gesetzt werden. Dies lässt sich einerseits durch eine möglichst niedrige TOC-Konzentration (25 mg/l, VDI 6044) erreichen und andererseits durch eine salzarme Betriebsweise (250 μS/cm, VDI 6044 bzw. 100 μS/cm, VDI 2035). Bei sogenannten Change-Over-Anlagen wäre vorzugsweise der Richtwert der VDI 2035 zu berücksichtigen, damit von vornherein nur wenig Sulfat, Nitrat und auch Härte im Anlagen- und Nachspeisewasser vorliegt. Zusätzlich sollte sich der pH-Wert im alkalischen Bereich der Richtlinien bewegen, damit die verbauten Metalle eine schützende Passivschicht ausbilden können.

Wie lässt sich TOC aus dem Anlagenwasser entfernen?

Belastete Anlagen im Feld zeigen oftmals ei-nen TOC-Wert bis 2000 mg/l, gleichzeitig ist i. d. R. dann auch der pH-Wert sehr niedrig und das Anlagenwasser enthält bereits viel gelöstes Eisen. Hier sollte zunächst mit Leitungswasser gut gespült und das Umlaufwasser dann vorzugsweise im Teilstrom-verfahren weiter aufbereitet werden. Das Anlagenwasser wäre dabei weitgehend zu entsalzen (LF 60 μS/cm), auch um dessen Pufferung zu vermindern und nebenbei das gelöste Eisen zu entfernen. Bleibt zu viel gelöstes Eisen im Wasser erhalten, so fällt dieses bei der pH-Korrektur ins Alkalische als Eisenhydroxid-Schlamm aus und kann ggf. Filter verblocken. In einem weiteren Arbeitsgang sind die organischen Substanzen, wie degradierte Glykolreste oder auch organische Inhibitoren, durch intensive Teilstromfiltration über Aktivkohle bestmöglich zu eliminieren. Andernfalls darf davon ausgegangen werden, dass sich der pH-Wert in Laufe der Zeit erneut absenken wird, oder ein mit anodisch wirkendem Korrosionsinhibitor konditioniertes Anlagenwasser im Bereich der kritischen Unterinhibierung verbleibt. Dies wiederum erhöht das Risiko für Lokalkorrosionserscheinungen. Abschließend wird ein alkalisierender pH-Stabilisator eingespült. Alle Arbeitsschritte lassen sich z. B. sehr einfach mit der multifunktionalen, kompakten Teilstromaufbereitungseinheit „permaLine mobil“ oder „permaLine integral“ ausführen. Voraussetzung für den Verfahrenserfolg ist dabei immer das vollständige Erfassen des Anlagevolumens.

Autor: Dr. Dietmar Ende, Leiter Forschung/Entwicklung perma-trade Wassertechnik und Sachverständiger für Korrosion BDSH

Literatur:

[1] VDI 2035-1, Vermeidung von Schäden in Warmwasser-Heizungsanlagen, Steinbildung und wasserseitige Korrosion (03/2021)

[2] VDI/BTGA 6044, Vermeidung von Schäden in Kaltwasser- und Kühlkreisläufen (04/2023)

[3] EN 14868, Korrosionsschutz metallischer Werkstoffe – Leitfaden für die Ermittlung der Korrosionswahrscheinlichkeit in geschlosse-nen Wasser-Zirkulationssystemen (08/2005)

[4] Ende, D. Spurenstoffe unerwünscht, SBZ 17/18

[5] Ende, D. Heizungswasseraufbereitung ohne Betriebsunterbrechung, Heizungsjournal (06/2015)

[6] Opel, O. et.al. Korrosion in Heiz- und Kühlsystemen, BTGA-Almanach (2017)