Messtechnische Schadenserfassung - Ein „Muss“ zur Ertragssicherung: Detektion und Beurteilung der PV-Zellen – und Modulmängel

Jeder PV-Anlagenbetreiber geht davon aus, dass die PV-Module auch nach einer Betriebszeit von 20 Jahren noch ihre Leistungen zu 80 bis 90% erbringen. In der Praxis sollten gute PV-Module über diesen Zeitraum nicht nur die elektrische Sicherheit garantieren, sondern auch die prognostizierte Leistung einhalten. Ein äußerlich unbeschädigtes PV-Modul sollte aber nicht nur nach der optischen Kontrolle bewertet werden, denn in den überwiegenden Fällen liegen innere Modulschäden vor.

Über den Zustand der Solarzellen und PV-Module können nur „Vor-Ort-Prüfungen“ detaillierte Auskünfte geben und Anlagendokumente erstellt werden, die mittels IR-Thermografie oder Lock-in-Thermografie (LIT) sowie Elektrolumineszenzaufnahmen und I/U-Kennlinienmessungen erstellt werden.

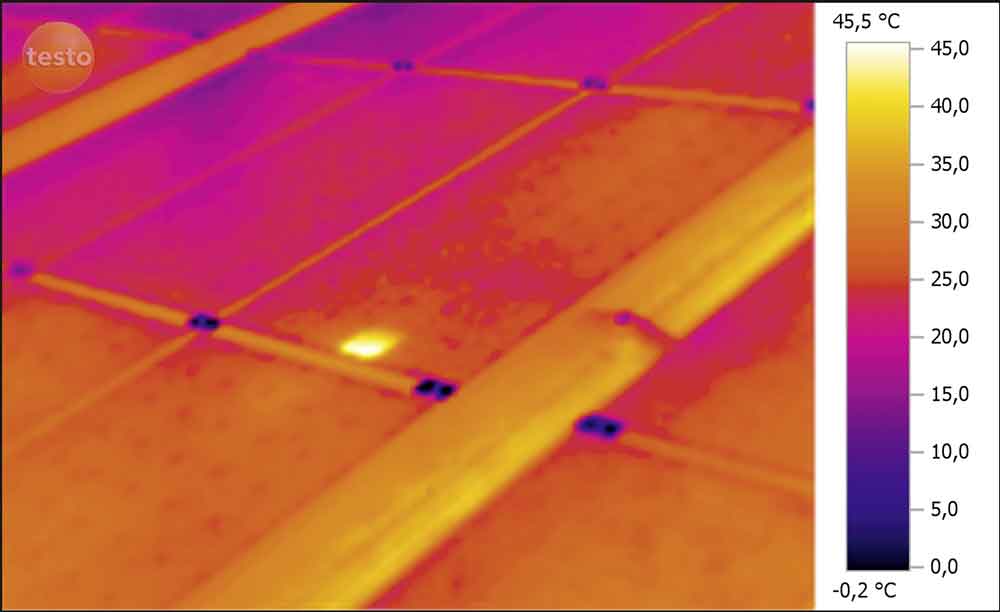

Einsatz der IR-Thermografie

Seit einigen Jahren hat sich zur Bestandserfassung der Solarzellen und PV-Module der Einsatz der IR-Thermografie etabliert. Mit einer präzisen Temperaturmessung der Moduloberfläche lassen sich auffällige Veränderungen der thermischen Eigenschaften, unterschiedliche Defekte (Mikrorisse in den Solarzellen oder im Modulglas) und Systemfehler (defekte Bypassdioden, lokale Kurzschlüsse, Kontaktfehler), Verschmutzungen und eingedrungene Feuchtigkeit sowie Leistungsverlust durch unterschiedliches Leistungsvermögen der einzelnen Module gleich mehrfach lokalisieren und diagnostizieren.

Die IR-Wärmebildkamera erfasst mit dem Emissionsgrad, wieviel Strahlung die betrachtete Oberfläche aufgrund ihrer Temperatur aussendet bzw. wie viel sie gerichtet oder ungerichtet aus der Umgebung reflektiert. Zudem wird die Umgebungstemperatur erfasst, mit der die Strahlungsintensität definiert wird.

Ertragsreduzierungen haben oft einfache Ursachen, wie z.B. Modulverunreinigungen, die sich z.B. als Ablagerung an den Rahmenkanten (Moos- und Flechtenbewuchs oder Vogelkot) erfassen lassen. Gefährdet sind besonders PV-Module auf den Dächern der landwirtschaftlichen Betriebe (Schweine- und Putenmast) und in deren Umgebung (Rapsfelder, Waldgebiete). Wenn die in der Abluft enthaltenen Schadstoffe wie Ammoniakdampf aus den Fortluftschächten der Stallungen in die Atmosphäre gelangen, können nicht nur die PV-Modulrahmen korrodieren, sondern es kann sich über eine längere Einwirkungszeit auch eine Leistungsreduzierung einstellen.

Andererseits kann auch eine Wolkenreflexion und der Bewölkungsgrad sowie eine Windstärkenbeeinflussung im Bereich von Dachaufbauten etc. zu Fehlmessungen führen. Einen hohen Bedeckungsgrad bilden speziell Kumuluswolken, die durch störende Reflexionen auf die PV-Module und den Einstrahlungswechseln nicht nur das Ertragsergebnis reduzieren.

Je nach Verschaltung der PV-Module wird die Ertragsminderung mehr oder minder groß ausfallen. Der einfachste zu erkennende Fehler innerhalb eines PV-Moduls lässt sich bei einer defekten Solarzelle als „Hot-Spot-Effekt“ erkennen. Da die defekten Zellen nur wenig oder auch keinen Strom produzieren können, müssen sie die restliche Strahlungsenergie in Wärme umwandeln, die als örtliche Temperaturerhöhung mit der Thermografiemessung erkannt wird. Im Extremfall kann es hier zur Lichtbogenbildung und zum Brandfall führen.

Neben der Beurteilung, ob das PV-Modul aus Ertragsgründen erneuert werden soll, sind hier primär aber die Sicherheitsaspekte des Brandschutzes zu beachten.

Luftbild-Thermografie mit Flugdrohnen

Für den mobilen Einsatz, insbesondere bei schwer zugänglichen Installationen an GIPV-Fassaden bzw. Freiflächen- und Solarparks, werden zunehmend zeit- und kostensparende Flugdrohnen eingesetzt. Im Mittelpunkt der Betreiber von PV-Freiflächenanlagen und Solarparks steht die Wirtschaftlichkeit der einzelnen PV-Module. An den effektiven Betrieb der hochwertigen PV-Module und deren Ertragsprognosen sind auch Investoren und weitere Anlagenbetreiber (Geschäftsmodelle, wie Mehrfamilienhäuser, Verpachtungen einer PV-Anlage oder die Verpachtung eines Daches) interessiert.

Mit steigender Systemspannung bis zu 1500 V wird aber gerade für diese Großflächenanlagen die PID-Thematik aktueller. Die PV-Module werden zudem in Küstennähe (salzhaltige Luft) und auf den Dächern der Hühner-, Puten- bzw. Schweinemastbetriebe (ammoniakhaltige Luft) durch zusätzliche spannungsinduzierte Leistungsdegradation (PID) belastet. Zur Erstellung der IR-Wärmebilder und Detektierung von PID wird ein ferngesteuerter Optikopter mit angebauter Kamera in einer Höhe von 15 bis 20 m sowie in Rasteranordnung über die gesamte Solarstromanlage gesteuert.

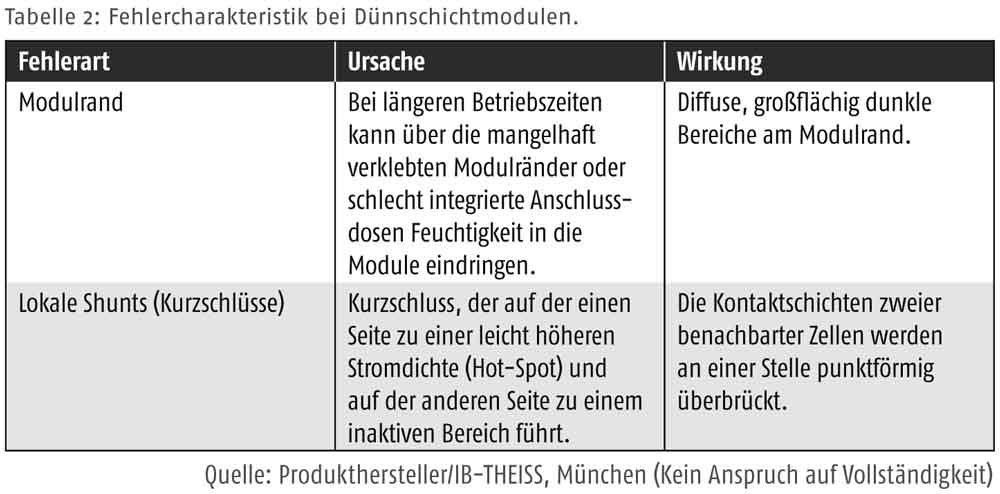

Dünnschichtmodule können korrodieren

TOC-Korrosion (Transparent Conductive Oxide) entstehen bei Dünnschichtmodulen, wobei die Frontkontakte im PV-Modul aufgrund chemischer Prozesse zersetzt werden.

Im Grenzbereich zwischen der Glas- und Frontkontaktschicht laufen unter dem Einfluss von Luftfeuchtigkeit chemische Reaktionen ab, die über die Rückseite oder die Modulkante eingedrungen ist. Durch chemische Prozesse kann in Dünnschichtmodulen die transparente, leitende Oxidschicht (TOC: Transparent Conductive Oxide) zersetzt werden.

Lock-in-Thermografie

Bei dem bildgebenden Analyseverfahren der Lock-in-Thermografie (LIT) wird die Wärmestrahlung einer Solarzelle oder eines PV-Moduls abgebildet. Die IR-Messungen können mit der LIT mit einer kontinuierlichen oder auch gepulsten Anregung durchgeführt werden. Bisher waren Infrarotmessungen mit periodisch gepulster Anregung bei kristallinen Siliziumzellen üblich. Die LIT-bekannte zerstörungsfreie Messmethode erlaubt auch eine umfassende Charakterisierung von verkapselten Dünnschichtmodulen sowie eine Charakterisierung der PV-Module von der Substratseite, d.h. mit Blick auf den rückwärtigen Metallkontakt.

Gegenüber der kontinuierlichen IR-Messung hat die LIT die Vorteile, dass die DC-Signale unterdrückt werden und somit die Reflektionen und Konvektionseinflüsse minimiert werden. Die LIT verbessert insofern auch das Signal-Rausch-Verhältnis, wobei die thermische Empfindlichkeit mit der Messdauer ansteigt. Zudem ermöglicht die LIT eine Steigerung der Temperaturauflösung um bis zu vier Größenordnungen, von ΔT = 100 mK auf ΔT = 10 μK. Mit der Lock-in-Technologie können daher auch kleinste Leistungsdissipationen detektiert werden.

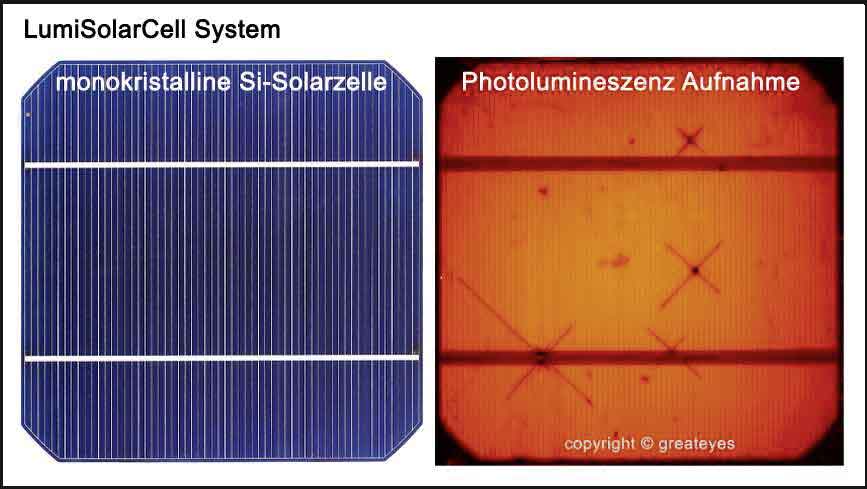

Elektrolumineszenz-Messungen

Elektrolumineszenz-Messungen zählen als bildgebendes Standardverfahren zur Produktausgangskontrolle sowie zur Qualitätssicherung nach der Installation und zur Prüfung der Ertragsleistung sowohl bei kleineren Solarzellen als auch bei großflächigen PV-Modulen aus mono-Si, poly-Si, -Si und -Si sowie der CIS-, CIGS- und CdTe-Dünnschichttechnologie. Prinzipiell können die Elektroluminezenzaufnahmen in beliebige Farbpaletten dargestellt werden, wobei es sich hier allerdings um Falschfarben handelt.

Der Grund liegt im Aufwand bei der Einzelvermessung, die vom Fachpersonal von Hand in einer Dunkelkammer erstellt wird. Dieses ist erforderlich, weil hier zur Schwarz-/Weiß-Bildaufnahme eine Kamera mit CCD-Sensoren verwendet wird. Insofern sind diese nicht nur in dem für die Messung relevanten Wellenlängenbereich von ca. 1150 nm empfindlich, in dem die Solarzellen Licht aussenden. Leider sind sie auch in dem kürzeren Wellenbereich (400 und 700 nm) sehr empfindlich, sodass die Kamera gegen extreme Überbelichtungen durch diffus-reflektierendes Licht total abgeschottet ist. Für die eigentliche Messung wird das PV-Modul während der wenigen Sekunden der Belichtung wie eine Leuchtdiode betrieben, d.h. mit von außen angelegter Spannung in Durchlassrichtung. Im praktischen Einsatz erfolgt die Elektrolumineszenzaufnahme in der Graustufendarstellung.

Schleichende Verluste durch PID

Die PID-Empfindlichkeit (potential inducent degration) also spannungsinduzierte Leistungsdegradation gilt als eine der Hauptursachen für die Leistungsreduzierung von PV-Modulen. Seit einigen Jahren wurde bei den Solarzellen das PID-Phänomen als Shuntingeffekt erfasst, der sich bei niedrigen Beleuchtungsstärken (Schwachlicht unter 200 W/m2) besonders stark auswirkt und zur dauerhaften oder temporären Wirkungsgradreduzierung führt. Die Hauptursache ist hier in den hohen Systemspannungen begründet, bei denen unerwünschte Leckströme zwischen den Solarzellen, dem Einbettungsmaterial und Abdeckglas sowie dem geerdeten Modulrahmen entstehen. Bei den kristallinen PV-Modulen aus Silicium wandern aufgrund der Potenzialdifferenz positiv geladene Na+-Ionen aus dem Glas durch das Einkapselungsmaterial, meist Ethylenvinylacetat (EVA), und sammeln sich in der Antireflexschicht der Solarzelle, sodass die Solarzelle lokal kurzgeschlossen wird. Dieser Effekt wird durch hohe Feuchtigkeit und hohe Temperatur zusätzlich verstärkt.

Zum Erreichen einer PID-Resistenz auf der Modulebene werden unterschiedliche technische Lösungen angewendet. Die naheliegende Möglichkeit, nur Module mit natriumfreiem Quarzglas zu produzieren, lässt sich aufgrund der eingeschränkten Verfügbarkeit und des hohen Preises von Quarzglas nicht realisieren. Einerseits können die PV-Modulhersteller ihre Produkte durch PID-resistente Solarzell- und Modultechnologie unterbinden. Anderseits kann die spannungsbedingte Leistungsreduktion innerhalb der PV-Anlage durch zusätzliche Maßnahmen verhindert werden.

Wenn Verdacht auf PID besteht und die Degradation schon fortgeschritten ist, lässt sich der Effekt einfach mit einer Infrarot-Thermografie überprüfen. In der IR-Abbildung erscheinen die PID-betroffenen Solarzellen etwas dunkler, d.h. analog zu nicht richtig funktionierenden Bypassdioden. Zur detaillierten Analyse muss der Prüfer aber die PV-Modulverschaltung und die Lage der PV-Module im String kennen, denn von der Verschaltung hängt das Potenzial gegenüber der Erde ab.

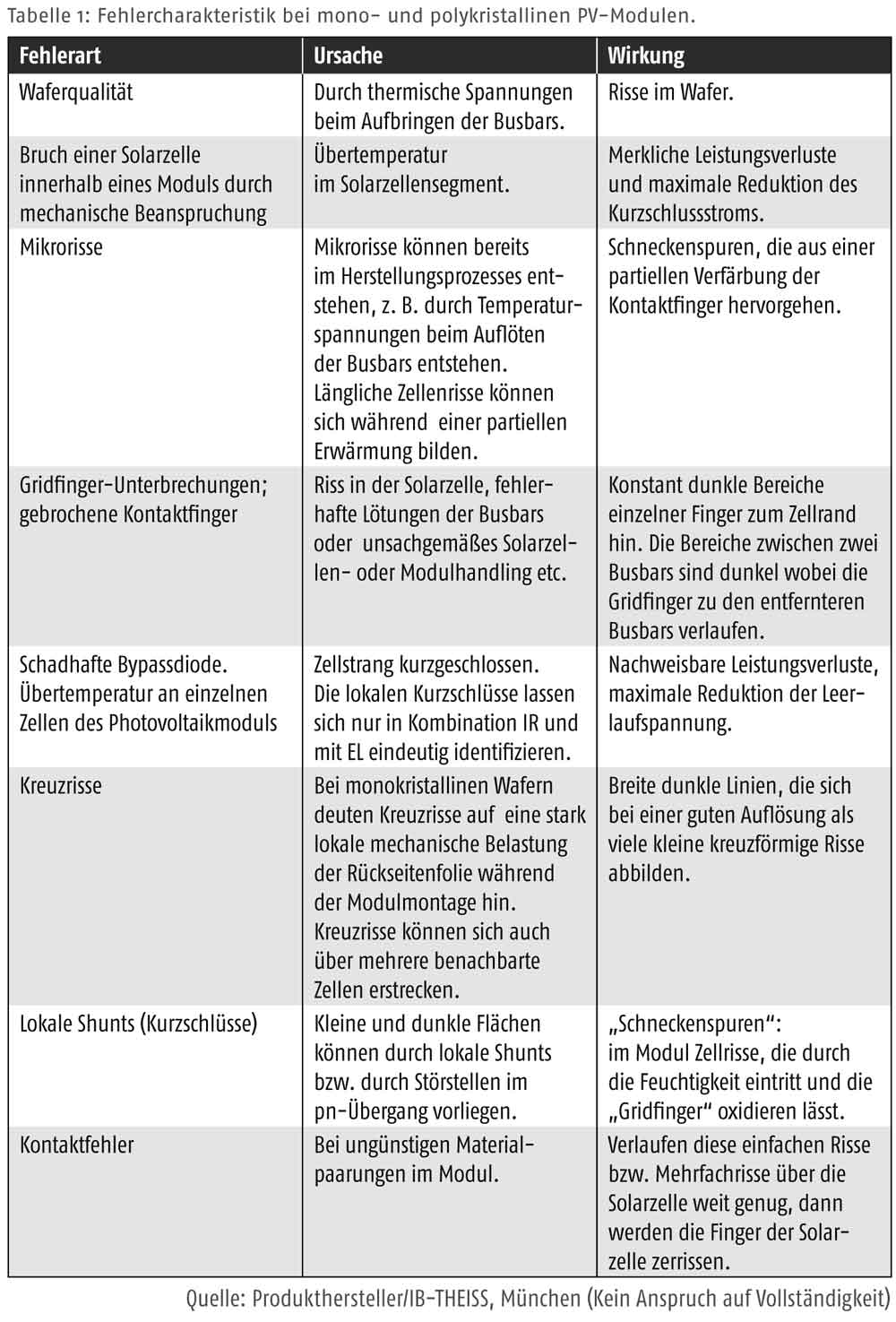

Typische Modulfehler in EL-Aufnahmen

Die Erstellung von Elektrolumineszenzaufnahmen hat sich bewährt, wobei z.B. Mikrorisse und Kontaktfehler in Solarzellen sichtbar gemacht werden. Über die Elektrolumineszenz erhält der Kunde detaillierte Informationen zur prinzipiellen Modulqualität und Leistungsminderung sowie in begrenztem Umfang eine Aussage über die Langzeitbeständigkeit. Über die Fehleranalyse lässt sich die Ursache für die Leistungsminderung definieren. Ist die Leistungsreduzierung auf eine allgemeine Alterung zurückzuführen, oder wurde das PV-Modul durch äußere Einflüsse, wie z.B. unzulässiges Betreten oder Sturz, beschädigt? Mit Elektrolumineszenz-Messungen lassen sich innere Moduldefekte, die durch Arbeitsprozess- und Handhabungsfehler entstanden sind, auch nachträglich sichtbar machen. Häufig werden die PV-Module vom Montagepersonal nicht nur im Rahmenbereich betreten. Zudem kann z.B. ein PV-Modul bereits beim Transport oder als Stapel bei der Anlieferung mit anderen Modulen umgestürzt sein.

Je nach Belastungsart entstehen Fehler oder Defekte im PV-Modul, so insbesondere in der Zellstruktur oder an den Lötstellen, die mittels optischer Sichtprobe nicht beurteilt werden können. Die entstandenen Modulschäden können aber u.a. Leistungsminderungen des gesamten Modulstrangs zur Folge haben. Bei einer mechanischen Druckbelastung mit Rissbildung und infolge der jahreszeitlich schwankenden Witterungsverhältnisse brechen sehr schnell die feinen Kontaktfinger und Busbars. Zudem reduziert sich bei höheren Temperaturen der Solarzellen- und Systemwirkungsgrad.

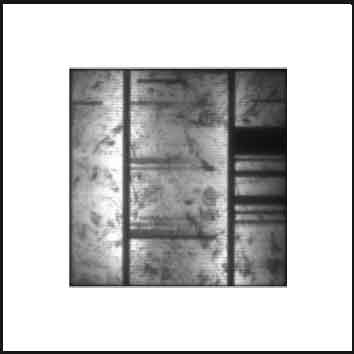

Elektrolumineszenz und IR

Kamerabasierte Messverfahren wie IR-Thermografie und Elektrolumineszenzaufnahmen (EL) bieten hervorragende Möglichkeiten, defekte PV-Module, die bei der herkömmlichen Wirkungsgradbestimmung nicht erkannt werden, schnell und kostengünstig zu identifizieren. Mit kombinierten Messverfahren lassen sich nicht nur die defekten Bereiche lokalisieren, sondern auch die Schäden genau klassifizieren. Der Einsatzbereich der kombinierten Messung von Elektrolumineszenz und Infrarotaufnahmen (IR) erstreckt sich von der Lokalisierung inaktiver Zellflächen über Leistungsverluste durch Serienwiderstände, defekte Zellenverbinder sowie Mikrorisse bis zur spannungsinduzierten Leistungsdegradation (PID).

Mobile Elektrolumineszenzsysteme

Um die Mikrorisse oder inaktive Solarzellen innerhalb der PV-Module mit Elektrolumineszenzaufnahmen analysieren zu können, konnte der Kunde bisher nur auf die Dienstleistungen eines zertifizierten Labors zurückgreifen. Mit den mobilen Messsystemen können die Elektrolumineszenzaufnahmen nun direkt vor Ort erstellt und analysiert werden. Hinsichtlich der Modulqualität und möglicher Transportschäden fordern Investoren und Anlagenbetreiber immer stärker einen Test der Anlieferqualität am Einbauort. Hierzu ist der Einsatz eines mobilen PV-Testcenters geeignet, mit dem durch einfache Handhabung des Testablaufs viele PV-Module kurzfristig und flexibel gemessen und analysiert werden.

Erweiterte Messverfahren

Da eine Fehlerbeurteilung zur exakten Moduldiagnose mit einer IR-Wärmebildkamera allein nicht ausreicht, kann der Einsatz eines erweiterten Messverfahrens mit Elektrolumineszenz- und I/U-Kennlinienmessung sinnvoll sein. An den PV-Modulen kann die Leistungsmessung unter den aktuellen Witterungsbedingungen direkt am Aufstellungsort durchgeführt und auf STC-Bedingungen (Standard Test Conditions) umgerechnet werden. Nach der Messung stehen mit der I/U-Kennlinie das Ergebnis der Nennleistung und weitere Parameter zur Verfügung. Die Ergebnisse lassen sich mit den Sollwerten aus der Planung bzw. den Datenblättern der zu vermessenden PV-Module vergleichen und dienen zur Leistungskontrolle oder bilden ein Indiz für unterschiedliche Fehler innerhalb der PV-Anlage.

Auf der I/U-Kennlinie werden primär die Leerlaufspannung und der Kurzschlussstrom sowie der MPP (Maximum Power Point) dargestellt. Aus der I/U-Kennlinie lässt sich der Bruch einer Solarzelle innerhalb eines Moduls durch mechanische Beanspruchung als häufigste Fehlerursache erkennen. Bei diesem Fehler der Solarzelle entsteht im Solarzellensegment eine Übertemperatur mit merklichen Leistungsverlusten sowie eine maximale Reduktion des Kurzschlussstroms und des Füllfaktors. Der Füllfaktor ermittelt sich als Quotient aus der max. Leistung einer Solarzelle am MPP und dem Produkt aus Leerlaufspannung und Kurzschlussstrom. Unterschiedliche Messungen der Strom-/Spannungskennlinie lassen erkennen, dass neben der Leistung auch die Leerlaufspannung sinkt. Die Flashermessung eines beschädigten PV-Moduls zeigt, dass aufgrund der Mikrorisse eine drastische Änderung des Parallelwiderstandes stattfindet, die sich durch eine negative Verschiebung der I/U-Kennlinie abzeichnet. Infolgedessen stellt sich auch eine deutliche Leistungsreduzierung des PV-Moduls ein.

Mit dem erweiterten Messverfahren aus Elektrolumineszenz- und I/U-Kennlinienmessung lässt sich auch die PID in einem PV-Modul analysieren, wobei die noch aktiven Zellbereiche als helle Flecken sichtbar sind, während die stärker degradierten und kurzgeschlossenen Zellenbereiche dunkel abgebildet sind. Aus der I/U-Kennlinie lässt sich zudem erkennen, dass bei einem degradierten PV-Modul ein Einbruch des Füllfaktors vorliegt, mit dem eine Aussage darüber erstellt werden kann, dass innerhalb der Solarzellen ein beginnender Kurzschluss vorliegt. Aus der Gegenüberstellung der I/U-Kennlinien (mit und ohne PID-Schäden) wird ersichtlich, das der Verlauf der momentanen Leistungskurve erheblich von der Nennleistungskurve abweicht.

Zur Errichtung und den Betrieb einer PV-Anlage wurden zwar umfangreiche Test- und Prüfmethoden standardisiert, aber es waren z.B. die neuen Thermografiemethoden noch nicht geregelt. Seit Anfang 2014 wurden die zugeordneten Richtlinien veröffentlicht:

Die Fertigungsfehler werden durch den „Hot-Spot-Test nach IEC 61215 und IEC 61646“ geprüft und müssen durch geeignete Vorsortierung der Solarzellen mit Bypassdiodenauswahl und sachgerechter Lötung bzw. Handhabung oder durch eine Qualitätskontrolle vermieden werden. Die Komponenten (PV-Module, Wechselrichter, etc.) gelten zu den Betriebsmitteln, die nach den bewährten und verbindlichen Normen zu dimensionieren und installieren sind.

Die internationale Norm DIN EN 61730-1 (VDE 0126-1 ) beschreibt die generellen Anforderungen an den Aufbau von PV-Modulen, um deren sicheren elektrischen und mechanischen Betrieb für die vorgesehene Lebensdauer sicherzustellen.

Zur Errichtung und den Betrieb der PV-Anlagen gehören selbstverständlich auch die verbindlichen Sicherheitsnormen und Richtlinien des vorbeugenden Brandschutzes.

Mit der Thermografie-Zertifizierung nach DIN EN ISO 9712 sollen zwei verschiedene Qualitätsstufen erreicht werden; eine die Gesamtanlage umfassende Zertifizierung und eine vereinfachte Inbetriebnahmeprüfung, die nur die korrekte Funktion und Verschaltung der PV-Module überprüft sowie auch die Anforderungen an die Personalqualifikation beinhaltet.

Resümee

Der Qualitätsanspruch und die Strukturen der FAQ-Sicherung erreichen bei der Solarzellen- und Modulproduktion sowie bei der PV-Anlageninstallation nicht immer ein befriedigendes Maß. Andererseits ist für den Anlageneigner das Risiko, eine PV-Anlage mit schlechter Qualität, reduzierter Leistung und teilweise mit Sicherheitsmängeln zu erwerben bzw. zu betreiben, umfangreich. Denn neben dem sinkenden Eigenverbrauch und der Einspeisevergütung reduziert sich nicht nur die Anlagenrentabilität, sondern auch die Anlagenlebensdauer.

Wenn die Aspekte „Produkt- und Leistungsgarantie“ sowie „Gewährleistung“ nicht mehr greifen, stellt sich für den Betreiber die Frage, ob es sinnvoll ist, bei einer bestehenden PV-Anlage Leistungsmessungen durchführen zu lassen. Welche Art der Messungen geeignet und sinnvoll ist, lässt sich im Einzelfall nur durch eine genaue Anlagenuntersuchung mit zusätzlicher Kosten-Nutzen-Beurteilung entscheiden.

Autor: Dipl.-Ing. Eric Theiß ist als freier Journalist mit den Themenschwerpunkten Technische Gebäudeausstattung (TGA) und rationelle Regenerativtechnologien tätig. 81369 München, dipl.ing.e.theiss@online.de