Leitungswasserschäden: weniger Systemkomplexität, mehr Praxisnähe

Pressverbindungen haben sich in der Installationstechnik etabliert. Trotzdem gibt es Unterschiede zwischen den einzelnen Systemen

In den Jahresberichten der deutschen Versicherungsunternehmen ist ein kontinuierlicher Anstieg sowohl in der Anzahl als auch in der Kostenhöhe von Leitungswasserschäden zu verzeichnen. Neben den üblichen altersbedingten Defekten tragen vor allem der wachsende Zeitdruck auf den Baustellen und die Komplexität moderner Installationssysteme zu diesem bedenklichen Trend bei. Die Industrie muss Lösungen entwickeln, die den veränderten Bedingungen auf Baustellen gerecht werden. TECE setzt auf die Schiebehülsentechnik.

Der Gesamtverband der Deutschen Versicherungswirtschaft (GDV) konstatiert in seinen Erhebungen, dass Leitungswasserschäden mit Abstand die häufigsten Schadenfälle bei Wohngebäudeversicherungen bilden. Mit über 1 Mio. Schäden pro Jahr und einem Anteil von 50 bis 60 Prozent an der gesamten Schadensumme stellen sie eine beträchtliche Herausforderung dar. Im Jahr 2022 belief sich die Schadenssumme auf 3,8 Milliarden Euro, 30 Mio. Euro mehr als 2021 und 470 Mio. Euro mehr als 2020.

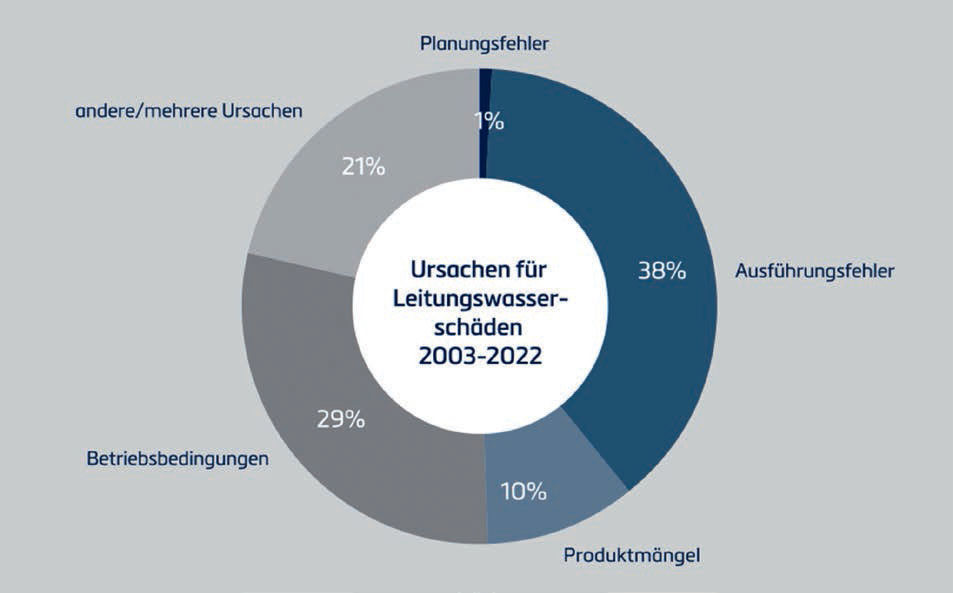

Das Institut für Schadenverhütung und Schadenforschung (IFS) führt detaillierte Analysen von Leitungswasserschäden durch. Seit 2003 erfasst das IFS alle relevanten Untersuchungsergebnisse zu Leitungswasserschäden in einer Schadendatenbank und veröffentlicht regelmäßig Ursachenstatistiken; die IKZ berichtete mehrfach. Demnach sind von den rund 1,06 Mio. Leitungswasserschäden im Jahr 2022 knapp 30 Prozent auf Betriebsbedingungen und 10 Prozent auf Produktmängel zurückzuführen. 40 Prozent resultieren laut IFS aus Installations- und Montagefehler, was über 400 000 Leitungswasserschäden pro Jahr entspricht – also mehr als 1100 am Tag. Die Schadendatenbank des IFS liefert auch Hinweise auf die am häufigsten betroffenen Baugruppen: Mit 26 Prozent der Schäden treten die meisten Probleme an Verbindungen und Dichtungen auf, wobei Press- und Klemmverbindungen besonders häufig betroffen sind. Zu den Pressverbindungen zählen Radial- und Axial-/Schiebehülsenverbindungen.

Laut IFS sind die häufigsten Fehler bei Pressverbindungen:

- die Verwendung ungeeigneter Presswerkzeuge und/oder ihr fehlerhafter Gebrauch,

- die fehlerhafte Positionierung der Komponenten vor der Verpressung,

- die Nichteinhaltung der erforderlichen Biegeradien der Installationsrohre hinter einer Pressverbindung oder sogar

- die fehlende Verpressung durch Unachtsamkeit des Installateurs.

Kurzum: Undichte Verbindungen sind meistens auf die Handhabung und den Wartungszustand des Presswerkzeugs zurückzuführen. Deswegen fragen Hersteller oder Gutachter im Regressfall den Installateur nach den Wartungsprotokollen seiner Presswerkzeuge. Können Nachlässigkeiten oder Versäumnisse nachgewiesen werden, kann es zu ihren Ungunsten ausgelegt werden.

Zeitdruck auf Baustellen: ein Risikofaktor

Einen wesentlichen Beitrag zu den hohen Schadenszahlen leistet der erhebliche Zeitdruck auf den Baustellen, sodass selbst bei routinierten Tätigkeiten wie dem Herstellen einer Pressverbindung Flüchtigkeitsfehler auftreten können. Wenn dann auch bei der Druckprüfung nicht ausreichend sorgfältig gearbeitet wird, sind zwangsläufig Schäden die Folge, die im Nachhinein schwerwiegende Konsequenzen haben können.

Komplexe Systeme bergen Fehlerpotenzial

Die Komplexität der modernen Rohr- und Verbindungssysteme trägt neben dem erheblichen Zeitdruck wesentlich zur Häufigkeit von Leitungswasserschäden bei. Angesichts der Vielfalt an Produkten ist die Auswahl des geeigneten Werkzeugs von entscheidender Bedeutung. Eine sorgfältige Anwendung ist bei den unterschiedlichen Presssystemen, Rohrsystemen und sich ständig weiterentwickelnden Fitting-Generationen unerlässlich. Angesichts der hohen Arbeitsbelastung vieler Installateure und der technischen Komplexität moderner Verbindungssysteme liegt es in der Verantwortung der Industrie, die Anwendungsprozesse zu vereinfachen und proaktiv Lösungen zu entwickeln, um das Risiko von Flüchtigkeitsfehlern zu minimieren.

Dünenpark List auf Sylt: ein Praxisbeispiel mit Schiebehülsenverbindungen

Auf der Nordseeinsel Sylt entsteht auf rund 18 Hektar Fläche ein neues Wohnquartier mit Dauerwohneinheiten und Ferienhäusern – der Dünenpark List. Insgesamt sind 62 Ferienhäuser mit 87 Wohneinheiten geplant. Mit der Sanitärinstallation ist die Gaul Sanitär- und Heizungsbau GmbH aus Attendorn (NRW) betraut.

Bereits seit 40 Jahren setzt das Unternehmen Schiebehülsensysteme ein. Die wesentlichen Vorteile dieser Technik benennt Geschäftsführer Torsten Gaul mit „minimaler Wartung und einem äußerst zuverlässigen Betrieb“. Letzteres sei insbesondere bei umfangreichen Projekten, wo die Prozesse reibungslos funktionieren müssten, von großer Bedeutung. Als der langjährige Schiebehülsenpartner wegfiel, entschied man sich für das Rohrsystem „TECElogo-Ax“.

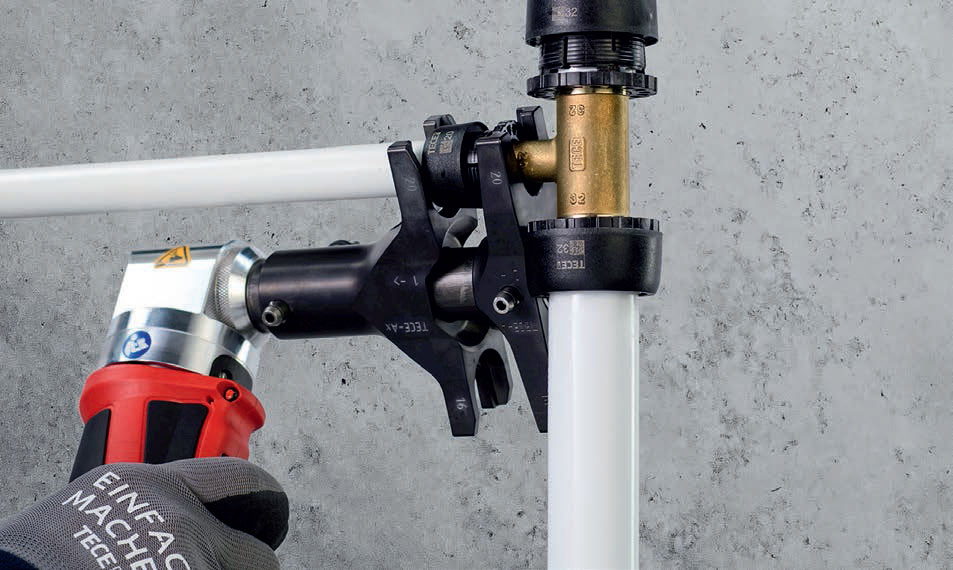

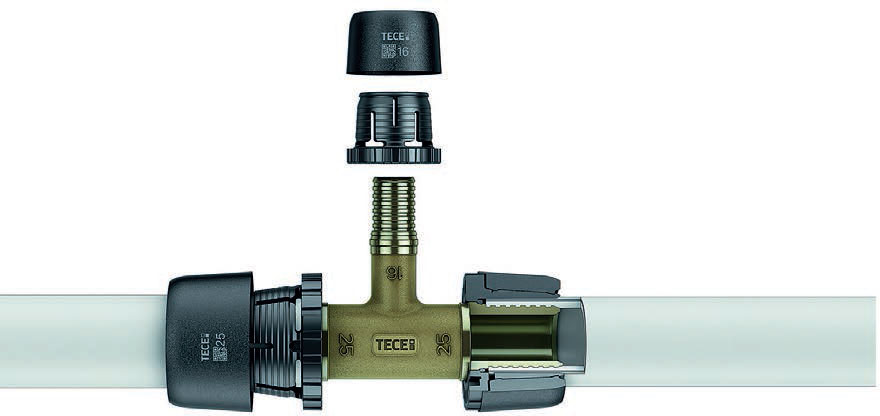

Ein Aufweiten des Rohres ist hier nicht erforderlich. Das Rohr wird mit einer Schere abgelängt, bis zum Anschlag in den Fitting geschoben und anschließend mit einem Hand- oder Elektrowerkzeug verpresst. Die Einstecktiefe des Rohres und der Presszustand sind erkennbar; die Fittings bleiben im unverpressten Zustand undicht. Flüchtigkeitsfehler, so Installateur Torsten Gaul, vermeide das System konstruktiv. „Die fehlertolerante und wartungsarme axiale Presstechnik ist ein echter Gewinn auf Baustellen“, konstatiert Gaul.

Sichere Lösungen für die Praxis

Jede der konventionellen Verbindungstechniken im Sanitär- und Heizungsbereich hat ihre spezifischen Vor- und Nachteile. Radiale Pressverbindungen zeichnen sich durch ihre schnelle Montage aus, bergen jedoch ein Fehlerpotenzial durch den O-Ring. Schiebehülsensysteme bieten zuverlässige Dichtigkeit, erfordern aber einen zusätzlichen Arbeitsschritt des Aufweitens, der von vielen Installateuren als umständlich empfunden wird.

Um effektiv zur Prävention von Leitungswasserschäden beizutragen, muss die Industrie die verschiedenen Herausforderungen und Bedürfnisse des Handwerks erkennen und in ihre Produktlösungen integrieren. Gefragt sind praxisnahe Rohrverbindungssysteme, die einfaches Handling mit hoher Fehlertoleranz kombinieren. Die Anforderungen sind klar definiert:

- minimale Abhängigkeit der Verbindungsqualität vom Zustand des Presswerkzeugs: Die Qualität der Verbindung darf nicht durch abgenutzte Werkzeuge beeinträchtigt werden,

- Montage in möglichst wenigen Arbeitsschritten: Reduzierung des Zeitaufwands und der Fehlerquellen durch effiziente Prozesse,

- Vermeidung von den Arbeitsfluss störenden Werkzeugwechseln: Minimierung von Unterbrechungen und Steigerung der Produktivität.

Prävention durch Wissen

Neben der Entwicklung innovativer Verbindungssysteme spielt die Qualifizierung von Fachhandwerkern eine zentrale Rolle in der Prävention von Leitungswasserschäden. Fehler bei der Materialverarbeitung resultieren nicht nur aus mangelnder Sorgfalt, sondern häufig auch aus Unwissenheit und fehlender Erfahrung. Die Krux liegt darin, dass sich die Anwender oft sicher sind, alles richtig zu machen. Unzulänglichkeiten werden erst erkannt, wenn der Schaden bereits eingetreten ist. Hier helfen regelmäßige Praxisanleitungen, in denen die Hersteller detailliert auf jeden einzelnen Arbeitsschritt eingehen, mögliche Fehlerquellen benennen und Best-Practice-Methoden erläutern.

Fazit

Die stetig zunehmende Anzahl von Leitungswasserschäden in Deutschland und die damit verbundenen hohen Schadensummen stellen das Handwerk vor große Herausforderungen. Im Falle von nachweisbaren Fehlern in der Ausführung trägt der installierende Betrieb die Verantwortung und muss mit erheblichen Kosten rechnen.

Es liegt an der Industrie, proaktiv Lösungen zu entwickeln, die den Arbeitsalltag der Installateure erleichtern und gleichzeitig die Sicherheit erhöhen. Fehlertolerante und praxisnahe Produkte spielen in diesem Kontext eine zentrale Rolle. Sie ermöglichen eine effizientere und zuverlässigere Montage. Indem sie den Installateur bei der Montage unterstützen und menschliche Fehlerquellen minimieren, tragen sie zu einer höheren Qualität der Arbeitsergebnisse bei.

Darüber hinaus ist die Vermittlung von praxisrelevantem Wissen durch strukturierte Schulungsangebote unerlässlich. Durch die Sensibilisierung für potenzielle Fehlerquellen und die Vermittlung von Best-Practice-Methoden kann die Qualität der Arbeit nachhaltig gesteigert werden.

Autor: Hendrik Arndt,

Referent der TECE Academy