Kälte messen – Voraussetzung für eine ordnungsgemäße Kostenaufteilung

Im Überblick: Messarten, Anforderungen, Montage, Temperaturbereiche und Vernetzung von Kältezählern

Prima Klima: Hohe Genauigkeit sowie kundenspezifische System- und Messtechnik erleichtern die Verbrauchskontrolle und damit auch das Energiemanagement von Gebäuden sowie in Gewerbe und Industrie. Da Energiekosten im Bereich der Klimatisierung verhältnismäßig hoch sind, machen sich selbst kleine Einsparungen besonders bemerkbar.

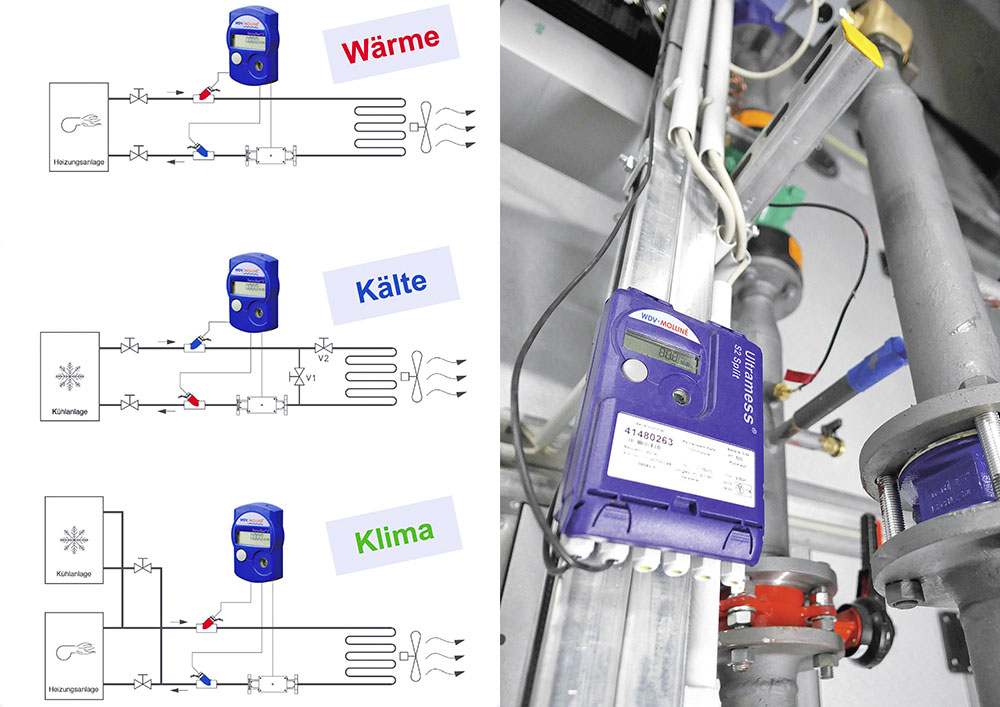

Die Kälteerzeugung für Gebäudeklimatisierung oder Kühlung verursacht einen wesentlichen Teil der Betriebskosten. Daher ist die Messung von Kälteenergie ein unverzichtbares Instrument der Energieoptimierung und der verursachergerechten Kostenverteilung. Das Gesetz schreibt dafür Messgeräte mit Kältezulassung vor. Einsatzbereiche von Kältezählern sind beispielsweise:

- Hausanschlüsse für Fernkälte,

- Trennung von Nutzergruppen, z. B. einzelne Geschäfte in einem Einkaufszentrum,

- Trennung einzelner Wohnungen,

- in Gewerbe und Industrie zur Kostenzuweisung der jeweiligen Kostenstelle und Profitcenter (Raumkühlung, Klimatisierung, Lebensmittelverarbeitung und Lagerung, Prozesskälte in der Industrie).

Herkömmliche Wärmezähler sind für die Kältemessung nicht geeignet. Denn Kühlkreisläufe stellen erhöhte Anforderungen an das Messsystem. Im Unterschied zu Wärmezählern arbeiten sie in einem begrenzten Temperaturbereich von 3 °C bis 20 °C und bei kleineren Temperaturdifferenzen von höchstens 6 K. Seit Februar 2007 gibt es für Kältezähler besondere Einbauregeln, die zudem auch für Klimazähler zur kombinierten Wärme-Kälte-Messung gelten. In Umsetzung der europäischen Messgeräterichtlinie (MID) gilt in Deutschland seither die 4. Verordnung zur Änderung der Eichordnung (EO). Werden Kosten abgerechnet, müssen die Geräte amtlich geeicht sein und den Prüfkriterien der PTB K7.2 erfüllen.

Montage von Kältezählern

Jeder Kältezähler ist Teil eines komplexen gebäudetechnischen Gesamtsystems. Um korrekt zu funktionieren, muss er für das System richtig ausgelegt und eingebaut sein. In der Praxis zeigen sich aber immer wieder Mängel bei der Zählerinstallation. Die Folge sind ungenaue Messergebnisse und fehlerhafte Energiekostenabrechnungen. Zu den häufigsten Fehlern zählen dabei unzulässige Einbaulagen, fehlende Beruhigungsstrecken, nicht vorhandene Schmutzfänger, eine falsche Einbautiefe oder Anordnung der Temperaturfühler. Auch Dimensionierungsfehler sind ein Problem. Zu groß ausgelegte Zähler können Volumenströme nicht genau erfassen. Sie arbeiten so möglicherweise außerhalb der Verkehrsfehlergrenzen. Die Abrechnung wird damit falsch: Einige Nutzer werden benachteiligt, andere profitieren. In jedem Fall ist eine Abrechnung der Energiekosten mit falschen Messwerten nicht zulässig und damit rechtlich anfechtbar.

Kälte- und Klimazähler werden immer in den wärmeren Strang, also in den Rücklauf, eingebaut. Das verhindert den Einfluss von Kondenswasserbildung auf das Volumenmessteil. Die korrekte Durchflussrichtung ist auf dem Gehäuse aufgedruckt (Richtungspfeil). Eine Ausnahme besteht nur in Verbindung mit einem vorlaufjustierten Rechenwerk, wenn im Eichaustausch das Volumenmessteil bereits im Vorlauf (kälterer Strang) eingebaut ist und dort bleiben soll.

Zulässige Einbaulagen des Volumenmessteils sind auf dem Typenschild markiert und beziehen sich auf die Zifferblattebene:

- H = horizontal,

- V = vertikal,

- H und V = wahlweise horizontal

- oder vertikal,

- keine Angabe = beliebiger Einbau.

Beliebiger Einbau bedeutet in waagerechter oder schräger Leitung, das Zifferblatt in höchster Lage oder um bis zu 90° nach rechts oder links geneigt und in senkrechter Leitung ohne Einschränkung. Ein Überkopf-Einbau muss in den Herstellerangaben speziell ausgewiesen sein.

Vor und nach dem Zähler sind Stecken ohne Rohrbögen, Reduzierungen, Ventile und Schmutzfänger etc. einzurichten. Nach der Eichordnung sind Temperaturfühler von MID-Wärmezählern in Rohrleitungen bis einschließlich DN 25 direkt tauchend einzubauen, also ohne Tauchhülsen. Dies gilt für Neubau oder Austausch des Rohrabschnitts. Werden bei größeren Zählern Tauchhülsen ab 60 mm Nennlänge verwendet, sind diese nach DIN EN 1434 zu installieren. Bis zur Rohrleitung DN 150 ist eine Eintauchtiefe bis über die Rohrmitte sicherzustellen.

Zur Verhinderung von Kondenswassereintritt bei Taupunktunterschreitung müssen Tauchhülsen mit der Öffnung leicht schräg nach unten montiert werden. Aus diesem Grund sind Rechenwerke mit ausreichendem Abstand zum Volumenmessteil zu befestigen. Alle elektrischen Anschlussleitungen müssen an der Tauchhülse und dem Rechenwerk mit hängender Abtropfschlaufe verlegt werden. Die Kälte-Isolierung der Messstrecke ist im Bereich der Tauchhülsen und des Volumenmessteils frei zu lassen.

Schmutzfänger sind bei mechanischen Zählern sehr zu empfehlen. Dabei sind die Herstellerangaben der Zähler zu beachten. Rohrleitungen müssen vor der Erstinbetriebnahme der Messgeräte gründlich gespült werden. Die Verplombung der Temperaturfühler, Rechenwerke und Volumenmessteile sichert die Geräte vor unerlaubten Eingriffen. Kältezähler müssen zudem isoliert werden. Hierzu stehen für manche Geräte Isolierschalen zur Verfügung. In den meisten Fällen jedoch ist bauseits für eine normgerechte Isolierung zu sorgen, damit Energieverluste möglichst gering ausfallen und die Bildung von Schwitzwasser vermieden wird. Die Technische Richtlinie K 9 der Physikalisch Technischen Bundesanstalt beschreibt auf 14 Seiten die Auswahl, den Einbau und die Inbetriebnahme von Wärme- und Kältezählern.

Verschiedene Messarten des Volumenstroms

Verschiedene Messprinzipien der Durchflussmessungen stehen zur Wahl: magnetisch induktive (MID), Ultraschall (USD), Flügelradzähler und Woltmanzähler.

Mechanische Messungen mit dem Flügelrad sind für alle Temperaturen oberhalb des Gefrierpunktes geeignet. Als Kältemedium sind Wasser und Wasser/Glykolgemische möglich. Volumenmessteile kleiner als DN 20 sind für alle Einbaulagen geeignet, ab DN 25 ist die Einbaulage zu beachten (Mehrstrahlzähler), ab DN 50 kommen auch Woltmanzähler zum Einsatz.

Ultraschall-Messgeräte sind ebenfalls für Temperaturen über 0 °C geeignet. Als Kältemedium kommt Wasser, aber keine Wasser/Glykolmischung infrage. Diese Messgeräte zeichnen sich durch eine Reihe von Vorteilen aus. Wegen des Ultraschalls misst das Gerät ohne bewegliche Teile. Das bedeutet einen präzisen und verschleißarmen Betrieb. Ein weiterer Vorteil ist die freie Wahl der Einbaulage. Gegenüber mechanischen Geräten weisen sie einen geringeren Druckverlust auf und sind wenig anfällig bei Schwebeteilen im Kältemedium. Zudem gibt es Ultraschallzähler, die sich von außen auf das Rohr spannen lassen. Das erleichtert Installationsarbeiten. Auch kann die Montage ohne Betriebsunterbrechung erfolgen.

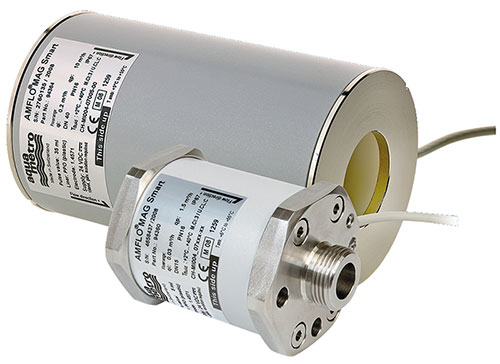

Magnetisch-induktive Durchflusssensoren sind überall dort eine gute Lösung, wo mechanische Zähler oder Ultraschall-Zähler nicht einsetzbar sind. Mit einem Temperaturbereich von je nach Ausführung bis zu –40 und +180 °C, Nennweiten bis DN 3000 sowie minimal reduziertem Leitungsquerschnitt ohne Hindernisse in der Messstrecke kommt der Zähler auch mit verschmutzten Wasserqualitäten und Sole-/Glykolzusätzen zurecht. Die Zähler zeichnen sich in der Regel durch Wartungsfreiheit, Langzeitstabilität und Lageunabhängigkeit aus. Für Baugrößen unter DN 100 sind sie aber verhältnismäßig teuer.

Zähler nach dem Schwingstrahlprinzip eignen sich für einen großen Bereich von Durchflüssen. Sie garantieren eine hohe Messrichtigkeit und Messbeständigkeit für eine zuverlässige Erfassung des Durchflusses und der Wärmeenergie bei den Medien Wasser, Wasser/Glykolgemische sowie Kältemittel wie Antifrogen N. Diese Zähler können in allen Einbaulagen verbaut werden. Auch sie gelten als nahezu verschleißfrei, weil es keine beweglichen Teile gibt. Für Baugrößen, die kleiner als DN 50 sind, gelten sie als vergleichsweise teuer. Sie sind jedoch günstig im Austausch – nach Ablauf der Eichfrist –, da nur der Zählerkopf und das Rechenwerk samt Fühler ausgetauscht werden müssen.

Gebäudeleittechnik und Gesamtsystem

Die am Markt erhältlichen Zähler sind meist mit diversen analogen und digitalen Schnittstellen lieferbar. Dazu zählen M-Bus, BACnet, LON und KNX. Die Datenübertragung kann über Datenleitungen oder Funk erfolgen. Bei der Einbindung in ein Energiemanagement lässt sich die Gesamteffizienz der Anlage verbessern. Auch die Zählerfernauslesung gehört dazu. So lässt sich der Personalaufwand zur Erstellung von Abrechnungen reduzieren.

Gleichwohl sind eine integrierte Planung und Ausführung notwendig. Elektriker, Gebäudeautomatisierer, Mess- und Regeltechniker, Kälteanlagenbauer und Fachingenieure müssen eng zusammenarbeiten, um dem Kunden ein optimal funktionierendes System übergeben zu können.

Autorin: Angela Kanders, freie Journalistin

Fallbeispiel Klinik: Zählerinstallation ohne Rohrtrennung

In der St. Marienklinik in Karlsruhe sollte eine neue Kältemaschine installiert werden. Mit einem Ultraschallzähler erstellte der Kälteanlagenbauer zunächst ein exaktes Kältelastprofil der Bestandsanlage. Ziel war es, den tatsächlichen Kältebedarf zu ermitteln. Die erforderliche Messtechnik musste dabei ohne Betriebsunterbrechung installiert werden. Der Clamp-on-Utraschallzähler (WDV-Molliné) kam zum Einsatz, weil er sich ohne Arbeiten am Kaltwassernetz auf Rohre spannen lässt. Zur Erstellung des Kälteprofils wurden Volumenströme, Fließgeschwindigkeiten und über einen ebenfalls von außen angebrachten Fühler auch die Temperaturen des Kältemittels gemessen.

Die Auswertung zeigte ein erstaunliches Resultat: Statt der auf Pauschalwerten angenommen Nennleistung der Kältemaschine von 1200 kW sind tatsächlich nur 450 kW erforderlich, um das Klinikum sicher mit Kälte zu versorgen. Außer den geringeren Investitionskosten für die neue Kühlanlage dürften sich in den Folgejahren vor allem die Betriebskosten reduzieren. Solche Zähler können Handwerksbetriebe im Bedarfsfall auch bei Vermietern mobiler Wärme und Kälte gegen Gebühr leihen.