Intelligente Reinigung spart Kosten

"Jeder Prozess ist verbesserbar" - so lautet das Credo von Joachim Mink, CEO der Lotus Systems, einem führenden Hersteller von Nassprozessanlagen, Reinigungs- und Chemiesystemen für die PV-, Halbleiter- und MEMS-Produktion.

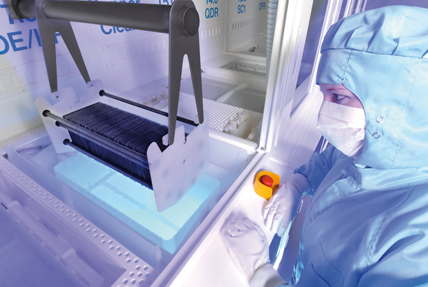

Vertikaler Sprühätzer

###newpage###

Wie die Verbesserung eines Produktionsprozesses konkret aussehen kann, zeigt das Beispiel der vertikalen Sprühätzer. Wenn Solarzellen z. B. mit Silizium-Nitrid beschichtet werden, bildet sich auch auf den Zellenträgern mit der Zeit eine Nitrid-Schicht, die periodisch abgeätzt werden muss. Bei dem herkömmlichen Verfahren gibt der Hersteller die Träger einem externen Dienstleister, der sie im Tauchbad reinigt und wieder zurück bringt. Das kostet unnötig Zeit, Platz und Geld: Die Träger müssen gesammelt, gelagert, verpackt, verschickt werden. Damit die Produktion weiter läuft, braucht man zusätzliche Träger. Beim Handling gehen Träger zu Bruch. Dazu kommt das Kernproblem: Tauchen verbraucht viel Zeit und Chemikalien.

Leicht integrierbar

Lotus Systems hat vertikale Sprühätzer entwickelt, mit denen der Hersteller selbst am Produktionsort die Träger effizient und schnell reinigt. Weil gesprüht wird, ist immer reaktionsfähiges Medium an der Oberfläche und die Reinigung ist um den Faktor 2 - 3 schneller. Es wird nur etwa ein Zehntel der Chemikalie gebraucht, weil die Ingenieure eine besondere Anordnung und Steuerung der Düsen entwickelt haben. Die Reinigungs- und Trocknungskosten betragen mit rund 20 Euro pro Träger etwa ein Viertel der herkömmlichen Kosten. Dazu kommt, dass die Träger nach 12 Stunden wieder einsatzbereit sind. Vertikale Sprühätzer haben mit 1,8 m² eine extrem kleine Grundfläche und können so einfach in die bestehende Produktion eingegliedert werden.

"Chemie als integraler Teil der Produktion hilft Effizienz steigern und Kosten senken", so die Überzeugung von Joachim Mink. Und er hat Erfolg damit: Seit der Gründung 2001 hat sich der Umsatz verzwanzigfacht und wächst mit zweistelligen Raten. Ein weltweites Netz von Service- und Vertriebsbüros betreut nicht nur deutsche Stammkunden wie Deutsche Cell, Deutsche Solar, Sunways, sondern Kunden in ganz Europa, Asien, USA.

###newpage###

Lotus Systems ist acht Jahre alt, doch das Know-how der Mitarbeiter in dem Spezialgebiet Nasschemie summiert sich auf 750 Jahre. Teilweise über 30 Jahre haben Mink und seine Mitarbeiter in der Halbleiterindustrie gearbeitet, zum Beispiel bei STEAG. Und sie waren schon immer vorne dran. Mitglieder des heutigen Kernteams haben 1989 die weltweit erste automatisierte Produktionslinie für Solarzellen bei der Firma Nukem in Alzenau aufgebaut.

Vollautomatische Nasschemiebank "GemenexPV" für die PV.

###newpage###

Trocknen ohne Wärme

Lotus Systems ist ein Pionier, der die Erkenntnisse aus der Halbleiterproduktion als einer der ersten auf die PV übertragen hat und ständig weiter entwickelt. Darum kümmert sich besonders die hauseigene Forschung. Beispielsweise müssen Solarzellen nach der Dotierung nasschemisch vom Phosphorglas befreit und anschließend getrocknet werden. Das geschieht bisher meist mit Heißluft. Das verbraucht viel Energie und kann zu Bruch durch die vom Luftstrom ausgelösten Schwingungen führen. Die findigen Ingenieure aus dem Schwarzwald haben ein physikalisches Verfahren für die PV-Industrie weiter entwickelt, das ohne Wärme auskommt und extrem schnell ist. Es trocknet so gründlich, dass keine Trocknungsflecken entstehen.

Bedienung der vollautomatischen Nasschemiebank "GemenexPV".

Eine Mitarbeiterin in der Produktion.

###newpage###

Neu Ideen ausprobieren

"Wir warten nicht, bis die Kunden zu uns kommen, wir gehen zu den Kunden, wir informieren uns über die neuesten technologischen Fortschritte in der PV, um noch bessere Produkte zu machen", so erklärt Joachim Mink, warum seine Mitarbeiter immer ein bisschen schneller sind als andere. "Ich lasse den Entwicklern viel Freiheit. Wer neue Ideen hat, darf sie ausprobieren. Das motiviert. Die ganze Firma ist wie ein großer Brain Pool immer am Weiterdenken, Weiterentwickeln."

Eine ganz neue Anwendung für Dünnschichtsolarzellen hat Lotus im Auftrag eines Kunden umgesetzt. Dieses Verfahren verbilligt und beschleunigt die Produktion von Dünnschichtmodulen. Einzelheiten werden auf Anfrage mitgeteilt. Eine gute Gelegenheit dazu gibt es bei der 24. European Photovoltaic Solar Energy Conference and Exhibition in Hamburg, wo die Ingenieure Rede und Antwort stehen.

Firmengründer und Geschäftsführer Joachim Mink. Bilder: Lotus Systems

###newpage###

Ganz neu ist auch die Vertriebs- und Serviceniederlassung im Großraum Los Angeles. Jetzt können die Kunden in Nord-amerika noch einfacher von dem Beratungsangebot des Unternehmens profitieren: "Wir optimieren die Produktionsanlage des Kunden und gehen dazu auch vor Ort", verspricht Mink, der als seinen Leitspruch gerne Ray Croc, den Gründer von McDonalds zitiert: "If you work just for money, you will never make it. But if you love what you are doing, and always put the customer first, success will be yours”.

Den Kunden an erste Stelle setzen heißt für Lotus Systems im Fall der PV, selbst wie ein PV-Hersteller zu denken. Der Ehrgeiz der Ingenieure ist, dass ihre Produkte nicht nur ihren Job erledigen, sondern der Verbesserung des gesamten Produktionsprozesses dienen.

Lotus Systems optimizes production processes for the pv industry

"Every process can be improved.” That is the guiding principle for Joachim Mink, CEO of Lotus Systems GmbH, a leading manufacturer of wet process, cleaning, and chemical management systems for photovoltaic, semiconductor, and MEMS production. And "improving” is what Lotus Systems’ 110 employees do enthusiastically every day. The vertical spray cleaner is a good example.

Over time, coating solar cells with silicon nitride leads to a build up of nitride on the cell carriers. This build up must be removed periodically. In traditional approaches, manufacturers have an external service clean the carriers in immersion baths and then return them. This takes up an unnecessary amount of time, space, and money: The carriers must be collected, stored, packaged, and shipped. Additional carriers are necessary to continue production. Carriers can break when they are handled. On top of everything, the central problem is that immersion baths are slow and use up a lot of chemicals.

###newpage###

Lotus Systems has developed vertical spray cleaners that allow manufacturers to clean the carriers themselves - quickly, efficiently, and at their own facilities. Spraying ensures that there is always a reactive medium on the surface and makes cleaning two to three times faster. Only about a tenth of the chemicals are needed, since the engineers have developed a special way to position and control the nozzles. At about € 20 per carrier, the cost of cleaning and drying is about a quarter of what it has traditionally been. Plus, the carriers are ready for use again after 12 hours. The vertical spray cleaners, with their extremely small base area of 1.8 square meters, can easily be integrated into the established production process.

"Chemistry as an integral part of production helps to increase efficiency and lower costs,” says Joachim Mink with conviction. And experience has proved him right: Since Lotus Systems was founded in 2001, its sales have increased twentyfold, and they are currently showing double-digit growth. A worldwide network of sales and service offices serves not only regular customers from Germany like Deutsche Cell, Deutsche Solar, and Sunways, but also customers throughout Europe, Asia, and the United States.

From September 21-24, 2009, Lotus Systems will be appearing at the 24th European Photovoltaic Solar Energy Conference and Exhibition in Hamburg, Germany, hall B4G, booth 57. Leading engineers will be available to answer specific questions.

More information: www.lotussystems.com.

Kontakt:

Lotus Systems GmbH, D-78187 Geisingen

Tel. +49 7704 923330, Fax +49 7704 923360

info@lotussystems.de, www.lotussystems.com