Innovative Feuerung für breites Brennstoffspektrum - Neues Brennerkonzept auf dem Weg in den Markt

In vielen Industrie- und Gewerbebetrieben fallen biogene Reststoffe an, die zwar einen hohen Energieinhalt haben, bei der Verbrennung mit herkömmlichen Methoden jedoch Probleme verursachen. Die Lösung kann eine neue Wirbelfeuerung sein. Konzipiert hat sie das ATZ Entwicklungszentrum, auf den Markt bringen wird sie die Spanner RE² GmbH.

Die thermische Verwertung von Holzhackschnitzeln und Holzpellets ist mittlerweile ein etabliertes Verfahren und wird bundesweit in Tausenden von Anlagen unterschiedlicher Größe praktiziert. Anders sieht es bei alternativen biogenen Reststoffen aus, wie sie in verschiedenen Industriebranchen und Gewerbebetrieben zum Teil in großen Mengen anfallen: Stroh, Gärreste, Treber, Sonnenblumenkernschalen, Reste von Baumwollpflanzen, Dinkelspelzen, Weizenkleie oder auch Schleifstaub.

„Jeder dieser Stoffe wirft bei herkömmlichen Verbrennungsverfahren Probleme auf“, weiß Eva Hamatschek vom ATZ Entwicklungszentrum in Sulzbach-Rosenberg. „Mal entstehen große Mengen an Asche, mal liegt der Ascheschmelzpunkt sehr niedrig oder das Material hat einen hohen Chlorgehalt, was zu Korrosion in der Brennkammer und im Kessel führt“, berichtet die auf thermische Verfahren spezialisierte Diplom-Wirtschaftsingenieurin. Um den Energiegehalt der genannten Rest- und Abfallstoffe dennoch zu erschließen, forscht das ATZ seit dem Jahr 2004 am Konzept der Wirbelfeuerung.

Ohne Wirbelbettmaterial

„Als Verbrennungstechnik sehr gut bekannt und häufig eingesetzt ist die Wirbelschichtfeuerung. Diese kann allerdings in dem von uns anvisierten, vergleichsweise kleinen Leistungsbereich von rund 200 kW nicht wirtschaftlich arbeiten“, erläutert Hamatschek. „Deshalb haben wir mit unserem patentierten Verfahren eine Möglichkeit gefunden, auf das Wirbelbettmaterial zu verzichten, was die Betriebskosten entscheidend reduziert.“

Zirkulation bis zum völligen Ausbrand

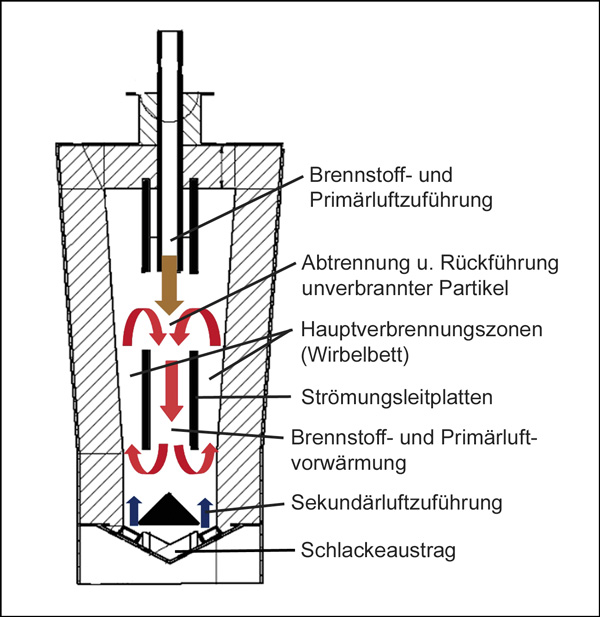

Bei der Wirbelfeuerung wird der schüttfähige Brennstoff mit einer Korngröße bis zu 50 mm durch ein vertikales Rohr von oben in die Brennkammer dosiert. Das Rohr ist umgeben von einem weiteren Rohr, das Luft in die Brennkammer bläst. Auch in der Gegenrichtung, vom Boden des Reaktors, wird durch eine Lochplatte Luft mit hoher Geschwindigkeit eingedüst. Im Inneren des Brennraums teilen zwei Strömungsleitplatten den Reaktorraum in drei Zonen auf. Die Strömungen der Fluidisierungs- und Verbrennungsluft lassen das Material in diesen Kammern zirkulieren.

Die Aufwärtsbewegung in den beiden äußeren Kammern bildet in dem sich nach oben verbreiternden Querschnitt des Reaktors eine Wirbelzone aus. Hier findet bei Temperaturen zwischen 750 und 1100°C die hauptsächliche Verbrennung statt. Die Partikel bleiben vom Luftstrom getragen so lange in diesem Bereich, bis sich ihre Größe und ihr Gewicht soweit reduziert haben, dass sie durch die Luftbewegung im Brennraum in eine vertikale Kreisbewegung geraten. Nach dem Prinzip des Umlaufreaktors wird ständig ein Teil des aus den äußeren Hauptverbrennungszonen kommenden Gases zusammen mit den feinen Partikeln in die mittlere Kammer zwischen den beiden Strömungsleitplatten gesaugt und nach unten geführt, bevor es in den Seitenkammern wieder nach oben geht. Diese Fluidisierung der Partikel wird durch die Eindüsung von Luft über einen Düsenboden erzielt.

Durch die so erzeugte Turbulenz und die entstehende Luft- und Temperaturverteilung wird ein guter Ausbrand gewährleistet. Dies minimiert die Emissionen an Kohlenmonoxid und unverbrannten Kohlenwasserstoffen. Ausgebrannte, sehr kleine Aschepartikel werden mit dem Abgasstrom aus der Hauptverbrennungszone in eine Nachbrennkammer befördert und dort oder in einem nachgeschalteten Filter abgetrennt. Größere Brennstoffpartikel werden nicht mit dem Abgas ausgetragen, sondern bleiben bis zum vollständigen Ausbrand in fluidisiertem Zustand in der Hauptbrennzone.

Partner aus Industrie

Das ATZ hat die Entwicklung bis zu einer 100-kW-Versuchsanlage vorangetrieben und mit dieser seit dem Jahr 2007 eine Reihe unterschiedlicher Brennstoffe erfolgreich getestet. Unterstützt wurde das ATZ dabei aus Fördermitteln des bayerischen Wirtschaftsministeriums. Und mithilfe der Wirtschaftsförderungseinrichtung Umweltcluster Bayern kam die Spanner RE2 GmbH aus Neufahrn als Industriepartner und Lizenznehmer ins Boot. Das Anlagenbauunternehmen bringt in die Kooperation sein Know-how bei der Fertigung von Biomasseheizungen ein. Spanner RE2 stellt bislang Pelletheizsysteme, Hackschnitzelheizungen und Kaminofeneinsätze her. Hinzu kommen die Eigenentwicklung eines Holzvergasers und eines Feinstaubfilters für Biomasseheizungen.

Spanner RE2-Geschäftsführer Thomas Bleul: „Aktuell arbeiten wir an einer 200-kW-Wirbelfeuerung, mit der wir ab kommendem Jahr schrittweise in den Markt gehen werden.“ Zielkunden sind z.B. kleine Industrie- oder Gewerbebetriebe, bei denen in der Produktion biogene Reststoffe anfallen und die gleichzeitig einen Wärmebedarf haben. „Zu denken ist beispielsweise an Brauereien, Milchverarbeitungsbetriebe, Beschichtungsanlagen oder Biomasse-Heizwerke. Als Betreiber kommen neben den Unternehmen selbst auch Genossenschaften infrage oder Investoren, die die Wärme verkaufen“, charakterisiert Bleul die potenziellen Anwender der neuen Technologie.

Bei der 200-kW-Anlage überträgt ein korrosionsbeständiger Wärmetauscher die Energie des Rauchgases auf einen Wasserkreislauf. „Bei größerer Dimensionierung könnte der Wirbelfeuerung auch ein Dampfprozess nachgeschaltet werden“, ergänzt Eva Hamatschek.

Wirtschaftlich bei problematischen Brennstoffen

Einer der Vorteile der Wirbelfeuerung ist die Möglichkeit, die Betriebsparameter unkompliziert so anzupassen, dass ein breites Spektrum unterschiedlicher Brennstoffe verfeuert werden kann. Ein wichtiges Argument für die ökonomische Nische, die das Verfahren anvisiert.

Thomas Bleul: „Die Anlagentechnik der Wirbelfeuerung ist in etwa doppelt so teuer wie eine herkömmliche Hackschnitzelheizung. Deshalb sollten hauptsächlich nicht-standardisierte Roh- und Reststoffe eingesetzt werden, deren Preis möglichst unter 100,– Euro pro Tonne liegt. Dann rechnen sich die höheren Investitionen für den Kunden.“ Spanner RE2 sucht derzeit noch Anwender für eine Pilotanlage.

Kontakt: Umweltcluster Bayern, 86167 Augsburg, Tel. 0821 9998715, Fax 0821 9998716, info@umweltcluster.net, www.umweltcluster.net

Das ATZ Entwicklungszentrum im Porträt

Das ATZ Entwicklungszentrum wurde im Jahr 1990 in Sulzbach-Rosenberg als

gemeinnützige öffentliche Stiftung des bürgerlichen Rechts mit dem Auftrag ins Leben gerufen, innovative Verfahrenstechnik in Zusammenarbeit mit Partnern aus der Industrie – vor allem mittelständischen Betrieben – und aus der Forschung zu entwickeln. Schwerpunkt der Arbeiten ist die stoffliche und energetische Nutzung von Abfällen und Biomasse. Das Leistungsspektrum des Zentrums reicht von Beratung, dem Erstellen von Studien und Gutachten über Entwicklung, numerische Simulationen, Versuchsanlagen und Messkampagnen bis hin zur Umsetzung, dem Engineering und der Inbetriebnahme. Die Entwicklungen werden gemeinsam mit Partnern aus Industrie und Forschung in Demonstrations- und Pilotanlagen umgesetzt und dann in Lizenz vermarktet.

Derzeit beschäftigt das ATZ Entwicklungszentrum etwa 35 Mitarbeiter, von denen rund die Hälfte im wissenschaftlichen Bereich tätig ist. Prof. Dr.-Ing. Martin Faulstich leitet die Einrichtung als Vorstandsvorsitzender und ist zugleich Inhaber des Lehrstuhls für „Technologie Biogener Rohstoffe“ der TU München am Kompetenzzentrum für Nachwachsende Rohstoffe in Straubing und Vorsitzender des Sachverständigenrates für Umweltfragen der Bundesregierung. Das operative Geschäft des ATZ führt der Vorstand Gerold Dimaczek. Weitere Infos: www.atz.de