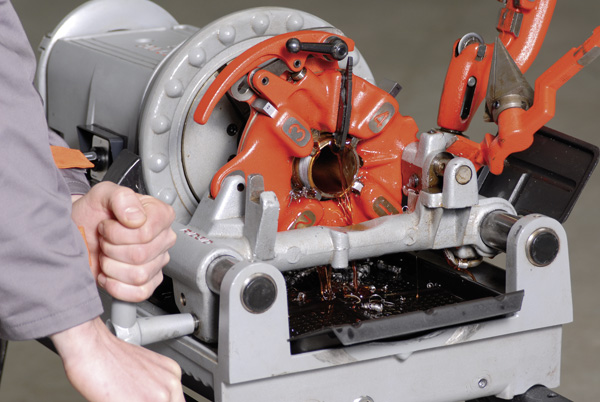

Im festen Griff sicher schneiden

Tipps zum maschinellen Schneiden von Gewinde mit 2“-Stärke

Seit den 1940er-Jahren werden Gewinderohre angewendet, u.a. für Trinkwasserleitungen, Heizungs- und Heißwassersysteme in Wohnungen bis zu einer Vielzahl von gewerblichen Einsatzgebieten. Heute stehen vor allem industrielle und gewerbliche Anwendungen im Mittelpunkt des Interesses. Um Gewinde jedoch effektiv und sicher schneiden zu können, gilt es einige wichtige Regeln zu beachten. Im Folgenden werden empfohlene Vorgehensweisen beim Gewindeschneiden anhand von 2“-Rohren als einem in der Praxis häufigen Rohrdurchmesser erläutert.

Schritt 1: Die Entscheidung, ob manuelle oder elektrische Gewindeschneidmaschine?

Wer Gewinderohre zuschneiden möchte, sollte bereits im Vorfeld einige Fragen klären. Zuerst muss man sich entscheiden, ob das Gewinde manuell geschnitten oder eine elektrische Gewindeschneidmaschine eingesetzt werden soll. Bei dieser Entscheidung muss vor allem berücksichtigt werden, wie viele Gewinde herzustellen sind. Wenn mehrere Gewinde zu schneiden und nur begrenzt Arbeitskräfte verfügbar sind sowie eine elektrische Gewindeschneidmaschine vorhanden ist, ist sie in der Regel die bessere Wahl.

Schritt 2: Arbeitsplatz vorbereiten

Sehr wichtig ist die richtige Vorbereitung der Gewindeschneidmaschine am Einsatzort. Es muss sichergestellt sein, dass der Arbeitsplatz möglichst eben ist und die Maschine korrekt aufgestellt werden kann. Wenn man etwas improvisieren muss, sollte man die Maschine auf einen Betonuntergrund, wie beispielsweise auf dem Fußboden einer Garage, aufstellen.

Des Weiteren ist es von Vorteil, wenn sich der Anschluss für die Stromversorgung in unmittelbarer Nähe befindet. Auf Verlängerungskabel sollte möglichst verzichtet werden, um einen Spannungsabfall zu vermeiden, der die Schneideleistung der Maschine verringern könnte. Wenn eine Verlängerung erforderlich ist, wird empfohlen, ein Kabel mit einem großen Leiterquerschnitt zu verwenden, um Spannungsverluste zu unterbinden.

Schritt 3: Rohr auswählen

Nachdem die Maschine und der Arbeitsplatz zum Gewindeschneiden vorbereitet sind, kommen die Rohre an die Reihe, die bis zu 6 m lang sein können. Ein 30 cm langes Stück eines 2“-Rohres vom Materialtyp „Schedule 40“ wiegt etwa 1,6 kg. Daran sollte man denken, wenn man die Rohre am Arbeitsplatz hin und her tragen muss. Hier ist Vorsicht geboten, um nicht sich selbst oder Kollegen, die am gleichen Ort arbeiten, zu gefährden.

Schritt 4: Rohr in die Maschine laden

Beim Einlegen des Rohres in die Gewindeschneidmaschine sind entsprechende Vorsichtsmaßnahmen zu beachten. Vor allem müssen das hintere (Rohrhalter) und das vordere Spannfutter auf einen Durchmesser geöffnet sein, der größer ist als das zu ladende Rohr. Wenn man beispielsweise ein Rohr mit einem Durchmesser von 2“ in eine 2“-Gewindeschneidmaschine lädt, dann sind beide Spannfutter auf die größte zulässige Weite zu öffnen. Bei Nichtbeachtung dieser Vorsichtsmaßnahme ist es möglich, dass das Rohrende beim Einschieben gegen die Spannbacken stößt und diese oder die Platten, die die Backen in Position halten, beschädigen. Auch kann es passieren, dass sich der Anwender beim plötzlichen Aufprall des Rohres auf die Spannbacken verletzt.

Schritt 5: Rohr abstützen

Beim Schneiden von Gewinden in Rohre voller Länge (6 m) wird empfohlen, am hinteren Ende der Gewindeschneidmaschine einen Rollenbock zum Abstützen des Rohres vorzusehen. Er sollte etwa 2,5 m hinter der Maschine stehen. Beim Laden des Rohres ist ebenfalls darauf zu achten, dass ungefähr 20 bis 25 cm Rohr aus dem vorderen Spannfutter herausragen. Die genaue Länge ist natürlich von der Art der verwendeten Gewindeschneidmaschine abhängig.

Schritt 6: Die Funktionsweise der Gewindeschneidmaschine kennen

Gewindeschneidmaschinen führen für gewöhnlich drei Arbeitsschritte aus: Gewindeschneiden, Entgraten und Abschneiden. Das bedeutet, dass die Maschine mit den Werkzeugen ausgestattet ist, die diese Aufgaben ausführen können. Hier wird häufig auch von „Antriebsmaschinen“ gesprochen. In diesem Fall werden externe Handwerkzeuge verwendet, um das Gewinde zu schneiden, den Innendurchmesser zu entgraten und das Rohr abzutrennen. An einer Gewindeschneidmaschine ist der Rohrinnenentgrater das erste Werkzeug von rechts und die meisten Anwender werden mit dem Entgraten beginnen. Danach wird das Gewinde geschnitten und zum Schluss das Rohr abgetrennt.

Schritt 7: Rohrinnendurchmesser entgraten

Das Entfernen des inneren Stahlgrats, der beim Abtrennen des Rohres mit dem Rohrabschneider entsteht, ist die Voraussetzung, dass die Flüssigkeit oder der Dampf ungehindert das Rohr passieren können.

Schritt 8: Rohrgewinde schneiden

Vor dem Gewindeschneiden muss der Anwender prüfen, ob der Schneidkopf die richtige Größe für den Rohrdurchmesser besitzt. Daher wird der Schneidkopf als nächstes auf den Rohrdurchmesser eingestellt.

Randinformation: Zum Schneiden von Gewinden in Rohren mit einem Durchmesser von 1/8“ bis 2“ werden vier Schneidkopfsätze benötigt: 1/8“: 27 Gewindegänge pro Zoll (Steigung, TPI), ¼“ – 3/8“: 18 TPI, ½“ – ¾“: 14 TPI und 1“ bis 2“: 11½ TPI. Der Innendurchmesser ist korrekt gesäubert, wenn der gesamte Grat entfernt ist.

Der Schneidkopf muss nach unten auf den Schlitten gezogen werden. Nach dem Anschalten der Maschine, beginnt sich das Rohr entgegen dem Uhrzeigersinn vorwärts zu drehen. Jetzt wird die Schneidbacke bis zum sich drehenden Rohrende gezogen. Hinweis: In dieser Position sollen die Schneidbacken in das Rohrende eingreifen. Erst dann ist es möglich, das Gewinde mit der Kraft des sich drehenden Rohres zu schneiden.

Wenn der letzte Zahn des Schneidkopfes bündig mit dem Ende des Rohres abschließt, ist für gewöhnlich ein Gewinde in Standardlänge fertig geschnitten. Diese Länge reicht aus, um mit einer Rohrzange von Hand ein Kupplungsstück etwa drei Umdrehungen weit aufzudrehen.

Beim Gewindeschneiden sollte darauf geachtet werden, nur hochwertiges Schmieröl zu verwenden. Das Öl schmiert nicht nur das Rohr, sodass der Schneidkopf leichter durch das Material dringt, sondern es spült auch Späne vom Rohr weg, was die Gefahr einer Beschädigung der Gewindegänge verringert. Außerdem hat das Öl eine kühlende Wirkung und verhindert so, dass sich der Schneidkopf übermäßig erwärmt. Vor allem beim Bearbeiten unterschiedlicher Materialtypen ist es wichtig, das jeweils beste Öl zu verwenden. Motorenöle, Kühlmittelflüssigkeiten von Drehmaschinen und Wasser sind für das Gewindeschneiden nicht geeignet.

Schritt 9: Rohr abschneiden

Nachdem das Gewinde fertiggestellt ist, muss das Rohr noch auf die gewünschte Länge zugeschnitten werden. Aus Sicherheitsgründen muss damit gewartet werden, bis sich das Rohr nicht mehr dreht. Dann wird der Rohrabschneider zum Schlitten über das Rohr gelegt. Das Schneidrad muss an der Rohrwandung anliegen. Während die Maschine das Rohr vorwärts dreht, wird das Schneidrad immer weiter gegen das Rohr gedrückt, bis es durch die Rohrwandung gedrungen ist. Hinweis: Das Rohr sollte erst angehalten werden, wenn die Rohrwandung vollständig durchtrennt ist. Jetzt kann an dem ungeschnittenen Rohrende mit dem nächsten Arbeitsschritt begonnen werden.

Autor: Teodora Takacs, Business Development Manager, Ridge Tool

Bilder: Ridge Tool GmbH & Co. oHG

www.ridgid.eu