Funktionsprüfung per Fernwartung

Brandschutzklappen: „plug-and-play“-Systeme reduzieren Zeit-, Kosten- und Personalaufwand

Die Instandhaltung von Brandschutzklappen ist gesetzlich vorgeschrieben. Dabei wird auch eine regelmäßige Funktionsprüfung verlangt. Hierfür bietet die automatische Inspektion der Klappen mithilfe moderner Kommunikationssysteme eine ebenso komfortable wie kostensparende Lösung. Diese sind meist einfach zu installieren, intuitiv bedienbar und sorgen zudem für eine höhere Anlagenverfügbarkeit.

In Gebäuden mit raumlufttechnischen Anlagen sind Brandschutzklappen sicherheitstechnisch notwendige Einrichtungen. Im Brandfall verhindern sie durch selbsttätiges Verschließen der Lüftungskanäle die Ausbreitung von Rauch und Feuer und schützen so die einzelnen Brandabschnitte. Daher ist ihre Funktionalität eine (über-)lebenswichtige Notwendigkeit, was sie als Bauteil nach den Landesbauordnungen instandhaltungspflichtig macht. Dabei stellt sich die Frage, wie den Vorgaben des Gesetzgebers möglichst zeit- und kostensparend entsprochen werden kann, ohne dabei die Brandsicherheit des Objekts zu vernachlässigen.

Wartungsfreiheit durch Kapselung

Die Instandhaltung wird gemäß DIN 31051 in drei Bereiche unterteilt: Inspektion, Wartung und Instandsetzung. Dabei beschränken sich die bei der Inspektion vorzunehmenden Tätigkeiten auf die Feststellung und Beurteilung des Istzustandes, während Wartungen zur Erhaltung des Sollzustandes durchgeführt werden. Eventuell auszuführende Instandsetzungsmaßnahmen dienen laut der Norm der Wiederherstellung des Sollzustandes.

Hinsichtlich des Umfangs der diesbezüglich vorzunehmenden Arbeiten sind bei Brandschutzklappen die Vorgaben des jeweiligen Herstellers zu beachten. Typische Wartungsarbeiten umfassen beispielsweise die funktionserhaltende Reinigung der Einrast- und Auslösevorrichtung oder das Schmieren eines in der Brandschutzklappe freiliegenden inneren Antriebsgestänges. Diese Tätigkeiten dürfen nur von Fachpersonal vorgenommen und protokolliert werden.

Um den Aufwand dieser Arbeiten so gering wie möglich zu halten, entwickelten Hersteller bereits vor einigen Jahren wartungsfreie Produkte, die sich u. a. durch eine vollständige Kapselung der sicherheitsrelevanten Bauteile wie der thermischen Auslöseeinrichtung oder der elektrischen Antriebseinheit auszeichnen. Eine permanente Schmierung, dauerhaft haltbare Dichtungen sowie Unempfindlichkeit gegen Verschmutzungen sind weitere Eigenschaften der Klappen. Damit kommen diese Produkte ohne laufende Arbeiten zum Erhalt und zur Sicherstellung ihrer Funktionalität aus. Die notwendigen Instandhaltungsmaßnahmen beschränken sich folglich auf die regelmäßige Funktionsprüfung der Absperrvorrichtungen und hygienisch bedingte Reinigungen im Rahmen einer Anlagenreinigung.

Regelmäßige Überprüfung der Funktionstüchtigkeit

Nach der Inbetriebnahme einer Brandschutzklappe muss in der Folgezeit nach DIN EN 13306 in Verbindung mit DIN 31051 zunächst im Abstand von sechs Monaten eine Funktionsprüfung vorgenommen werden, nach zwei aufeinanderfolgenden mängelfreien Prüfungen ist die Funktionstüchtigkeit der Brandschutzklappen dann nur noch jährlich zu kontrollieren. Wird dabei allerdings festgestellt, dass eine Klappe nicht ordnungsgemäß arbeitet, sind Instandsetzungsmaßnahmen notwendig und die Absperrvorrichtung ist zunächst wieder halbjährlich zu prüfen.

Bei der Funktionsprüfung steht das Absperrklappenblatt zunächst in geöffneter Position. Anschließend erfolgt bei motorisch betriebenen Brandschutzklappen eine Unterbrechung der Spannungsversorgung, wodurch das Klappenblatt schließt. Hierbei muss die Zu-Stellung vollständig erreicht werden. Nach neuerlichem Anlegen der Versorgungsspannung muss das Klappenblatt wieder öffnen und die Offen-Stellung erreichen. Ist dies der Fall, ist die Funktionsfähigkeit der Brandschutzklappe nachweislich gegeben.

Voraussetzungen für die Fernprüfung

Eine Funktionsprüfung von Brandschutzklappen kann entweder manuell vor Ort oder fernbetätigt erfolgen. So bietet sich Letzteres etwa in großen Gebäudekomplexen mit weit verzweigten Lüftungsanlagen bzw. Objekten mit schwer zugänglichen Absperrvorrichtungen an. Vor Ort vorgenommene Funktionsprüfungen können hier mitunter sehr kostenintensiv sein. Auch für Betreiber von Einrichtungen, deren Betriebsablauf durch das halbjährliche, manuelle Auslösen der einzelnen Brandschutzklappen vor Ort empfindlich gestört würde, ist eine automatische Inspektion sinnvoll. Beispielhaft sind hier Krankenhäuser oder Pflegeeinrichtungen zu nennen.

Voraussetzung für eine Ferninspektion ist die sichere Überprüfung des Erreichens der Zu- und Offen-Stellung durch die ausführende Steuerung. Dies kann mithilfe elektrischer Endschalter an der Klappe erreicht werden. Soll die Funktionsprüfung automatisiert durch eigens zu diesem Zweck geschaffene Systeme vorgenommen werden, müssen die Klappen neben ihrer Wartungsfreiheit über eine Motorisierung verfügen. Zudem müssen die automatischen Inspektionslösungen die Ergebnisse der Funktionsprüfung betriebssicher über einen längeren Zeitraum erfassen, dauerhaft speichern und auswerten können.

Entlastung durch „plug-and-play“-System

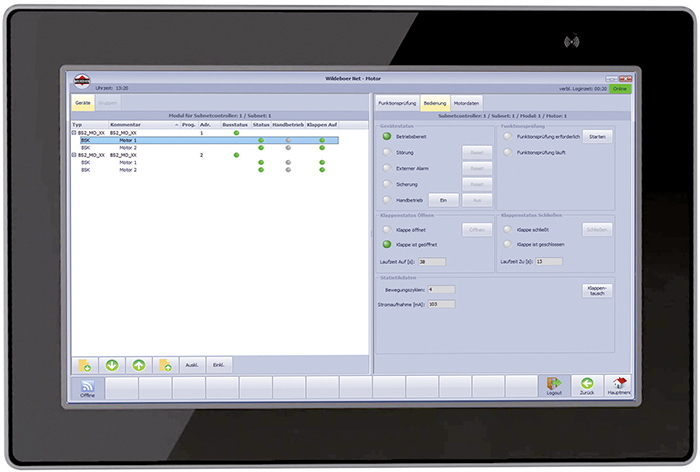

Ein wichtiges Kriterium hinsichtlich der Entscheidung für oder gegen die Einrichtung eines automatischen Inspektionssystems für Brandschutzklappen ist stets die Frage nach dem hierfür notwendigen, zusätzlichen Installations- und Betriebsaufwand. Vor allem die Programmierung der Lösungen erfordert häufig viel Zeit und Arbeitseinsatz bis hin zur zusätzlichen Qualifizierung der verantwortlichen Mitarbeiter. Diesbezüglich sorgen „plug-and-play“-fähige Kommunikationssysteme, wie z. B. das „Wildeboer-Net“ des Unternehmens Wildeboer, für deutliche Entlastung aufseiten des Anlagenbetreibers. Diese sind im Gegensatz zu älteren Generationen von Inspektionslösungen komplett vorkonfiguriert und dadurch einfacher zu installieren und in Betrieb zu nehmen. Aufgrund dessen kann beispielsweise je nach System die sonst übliche Adressierung der Feldkomponenten entfallen. Für die Inbetriebnahme und Bedienung derartiger Lösungen sind somit keine Programmierkenntnisse notwendig. Dem Anwender obliegt lediglich die Parametrierung der automatischen Inspektionen.

Modularer Aufbau mit zentraler Steuerungseinheit

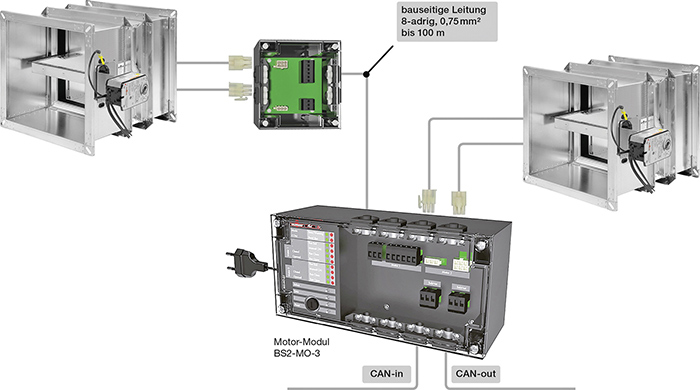

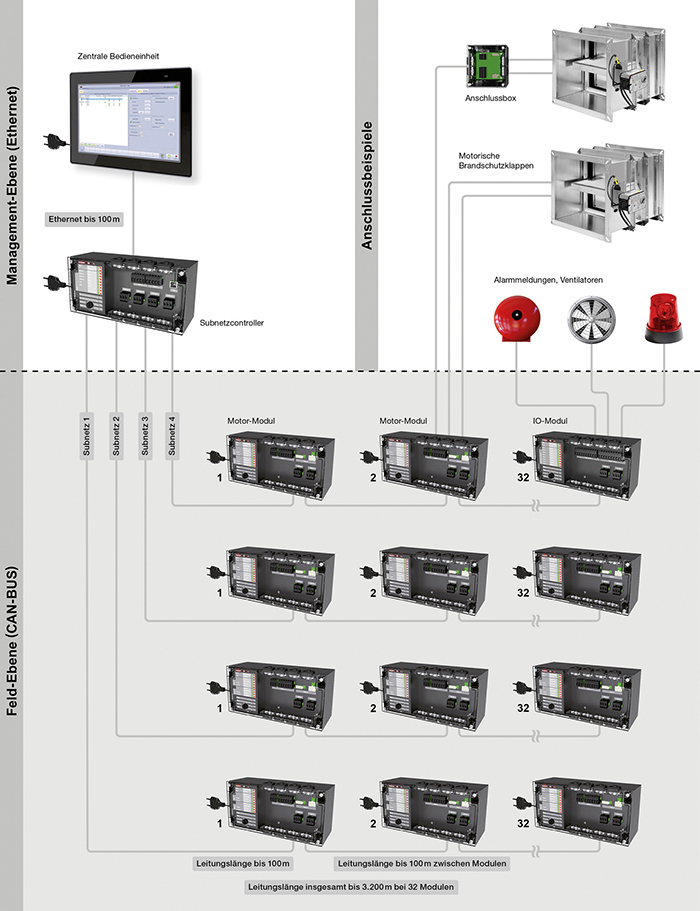

„Plug-and-play“-fähige automatische Inspektionssysteme besitzen den üblichen modularen Aufbau, bei dem verschiedene Feldkomponenten per Busverbindung an eine zentrale Steuerungseinheit angeschlossen werden. Die Steuerung und Überwachung der Brandschutzklappen übernehmen hier sogenannte Motor-Module, an denen üblicherweise bis zu zwei Absperrvorrichtungen mit elektrischem Federrücklaufmotor angeschlossen werden können. Mithilfe automatisierter, parametrierbarer Funktionsläufe, bei denen die Brandschutzklappen geschlossen und wieder geöffnet werden, überprüfen sie den Betriebszustand der Klappen. Auch Gruppenmeldungen zum gemeinsamen Schließen bestimmter Brandschutzklappen sind parametrierbar.

Eine zweite Art von Feld-Modulen dient dem Anschluss externer Sensoren und Aktoren. Diese – auch als I/O-Module bezeichneten – Systemkomponenten verfügen je nach Ausführung über jeweils bis zu acht Ein- und Ausgänge. Dadurch sind sie in der Lage, beim Auslösen bestimmter Brandschutzklappen die Ventilatoren eines Brandabschnitts auszuschalten oder einen visuellen bzw. akustischen Alarmmelder zu aktivieren.

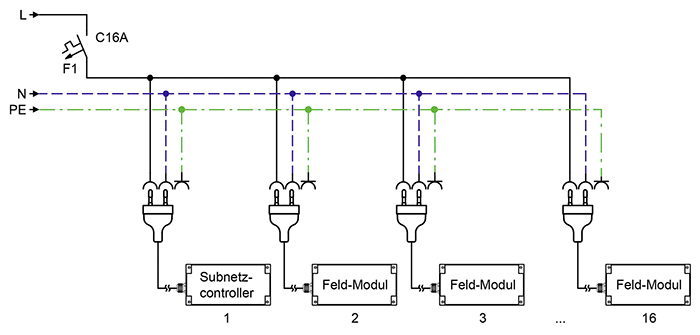

Anders als die Feldkomponenten früherer Lösungen können die im Kommunikationssystem zum Einsatz kommenden Motor- und I/O-Module dabei die dauerhafte Speicherung der gewonnenen Daten im Gerät ermöglichen. Sind diese überdies steckerfertig für die Versorgung mit 230-V-Netzspannung ausgeführt, können die Systemkomponenten als eigenständige Einheiten fungieren, an denen die gewünschten Aktionen zumeist auch über Drucktaster am Gerät ausgelöst werden können. Denn die Intelligenz, etwa zur Überwachung der Brandschutzklappen, ist hier nicht wie sonst üblich in ein zentrales Steuerungsgerät integriert, sondern in die Module selbst. So können die autarken Feld-Module optional auch die Überwachung kleinster Einheiten wie die Einzelsteuerung zweier Brandschutzklappen übernehmen, ohne dass es des Anschlusses an das Gesamtsystem bedarf.

Abschnittsgenaue Störungslokalisierung

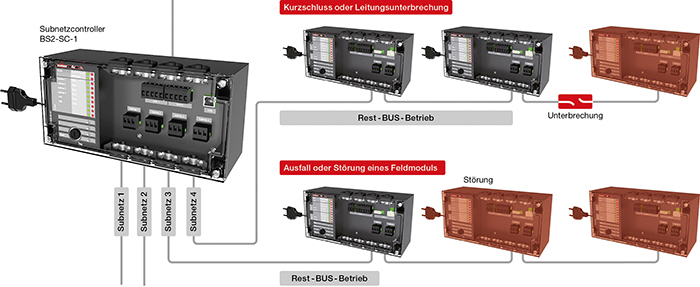

Die in Inspektionssystemen eingesetzten Feld-Module kommunizieren mit der zentralen Steuereinheit üblicherweise mithilfe von Bus-Datenübertragungssystemen. Bislang kommen hier häufig Bustechnologien zum Einsatz, die bei einem teilweisen Ausfall der Leitung die Störung des gesamten Busses inklusive sämtlicher angeschlossener Feldeinheiten zur Folge haben. Dies erschwert die Fehlerbeseitigung, da selbst eine ungefähre Lokalisierung der Störungsursache nicht möglich ist. Da viele Systeme die Busleitung neben der Datenübertragung auch für die Spannungsversorgung der Systemkomponenten nutzen, begrenzt dies auch deren verfügbare Leitungslängen. Aufgrund der Gefahr von Spannungsabfällen sind hier stets sorgfältige Planungs- und Berechnungsleistungen notwendig, um die Versorgung am Ende des Leitungsnetzes liegender Motoren bzw. Module mit der für einen störungsfreien Betrieb benötigten Spannung zu gewährleisten. Entsprechend hoch ist der Arbeitsaufwand bei der Installation, der Inbetriebnahme und dem Betrieb.

Eine Alternative bieten Systemkomponenten mit eigener Stromversorgung. Hierbei können die Motoren der Brandschutzklappen ihren Strom aus den Modulen beziehen. So wird die Leitungslänge nicht durch etwaige Spannungsabfälle eingeschränkt und das Setzen von Netzteilen zur Spannungsversorgung entfällt. Dazu erklärt z. B. Wildeboer zu seinem System: „Unser Kommunikationssystem verwendet eine CAN-Bus Datenübertragung, die Verbindungen von bis zu 100 m zwischen den Feld-Modulen erlaubt. Auf diese Weise können bis zu 32 Einheiten nacheinander angeschlossen werden, woraus sich eine maximale Leitungslänge von 3200 m pro Strang ergibt. Peer-to-Peer Verbindungen zwischen den Modulen ermöglichen überdies eine abschnittsgenaue Störungslokalisierung. Durch die galvanische Trennung hat ein unter Umständen gestörtes Teilsegment zudem keine Auswirkung auf die übrigen Segmente. Lediglich die der Störung nachfolgenden Teilnehmer nehmen nicht mehr an der Buskommunikation teil.“

Automatische Adressierung neuer Teilnehmer

Die einzelnen Leitungsstränge können in einem zentralen Gerät zusammenlaufen, das diese steuert und überwacht. Dabei erkennen moderne Zentralgeräte hinzu gekommene Teilnehmer und adressieren diese nach Durchführung einer neuerlichen Initialisierung des Systems automatisch. Dies erleichtert die Inbetriebnahme deutlich und führt zu einer wesentlichen Reduzierung von Arbeitsstunden.

Über eine Datenleitung, zumeist Ethernet, kommuniziert das zentrale Steuergerät mit einer Bedieneinheit, die zumeist über ein Touchdisplay verfügt. Auf einer vorprogrammierten Benutzeroberfläche werden hier Prüfvorgänge und -ergebnisse sowie die auf den Modulen gespeicherten Betriebs- und Diagnosedaten visualisiert.

Bilder: Wildeboer Bauteile