Frisch Gezapftes dank Solarenergie - Brauereien nutzen neue Potenziale – Suche nach sinnvollen Konzepten

Immer mehr Brauereien verbinden Tradition mit Zukunft und nutzen bei der Energieversorgung solare Prozesswärme. Diese dient etwa der Malztrocknung, dem Maischeprozess oder zur Flaschenspülung und hilft damit, den Einsatz fossiler Brennstoffe zu reduzieren.

Allgemein besteht in Industrie und Gewerbe ein großes Potenzial für den Einsatz solcher solarer Prozesswärme. Projekte dieser Art sind aber bislang noch relativ wenig verbreitet, da die Systeme bei Temperaturniveaus größer 100°C relativ teuer sind und die jahreszeitliche Verfügbarkeit der Sonnenwärme ihre Einsatzmöglichkeiten begrenzt.

Chance bei niedrigeren Temperaturen

Immerhin liegt aber rund ein Fünftel der benötigten Wärme im Bereich unter 100°C. „Hierfür bietet der Markt recht effiziente und ausgereifte Systeme“, sagt Dr.-Ing. Bastian Schmitt, der Leiter Prozesswärme am Institut für thermische Energietechnik der Universität Kassel, welcher auf dem Gebiet forscht. Die Herausforderung bestehe dabei in der Integration der Technologie in die industriellen Prozesse (siehe Interview).

Tradition Bierbrauen

Ein Anwendungsfeld dabei ist die Bierbranche: in Deutschland gibt es rund 1400 Brauereien, die rund 5000 Biersorten herstellen und knapp 31000 Beschäftigte haben. Der Branchenumsatz beträgt rund acht Milliarden Euro. Der Großteil der Betriebe sind Kleinst- und Gasthausbrauereien, die nur etwa 1,5% der deutschen Gesamtjahreserzeugung ausmachen, etwa ein Drittel sind mittelständische Brauereien und weniger als fünf Prozent sind die marktbeherrschenden Großbrauereien.

Energieverbrauch in Brauereien

Die kleineren Brauereien haben dabei größere Verbräuche als ihre größeren Mitbewerber. Unabhängig davon gilt als Faustregel, dass der Strombedarf in der Brauerei ein Viertel ausmacht, der Wärmebedarf hingegen drei Viertel. Dieser wiederum verteilt sich etwa zur Hälfte aufs Sudhaus, wo die Würze hergestellt wird, etwas mehr als ein Viertel auf die Abfüllhalle sowie zum Rest auf Heizung und andere Verbraucher. Beim elektrischen Energieverbrauch sind mit 35% die Kälteerzeugung und mit 20% die Flaschenhalle die größten Verbraucher.

„Die Nutzung der Solarwärme passt sehr gut zu Brauereien“, ist Dr. Bastian Schmitt überzeugt. So fallen die Produktionsspitzen in den Sommermonaten recht gut mit dem Angebot der solaren Einstrahlung zusammen. Manche Brauereien etwa produzieren in der warmen Jahreszeit doppelt so viel Bier wie im Winter. Darüber hinaus besteht bei ihnen über den Tag und die Woche hinweg ein relativ konstanter Wärmebedarf, wobei zusätzliche Speicher in der Regel als Wärmesenke fürs Wochenende benötigt werden.

Wärmebedarfe in Brauereien

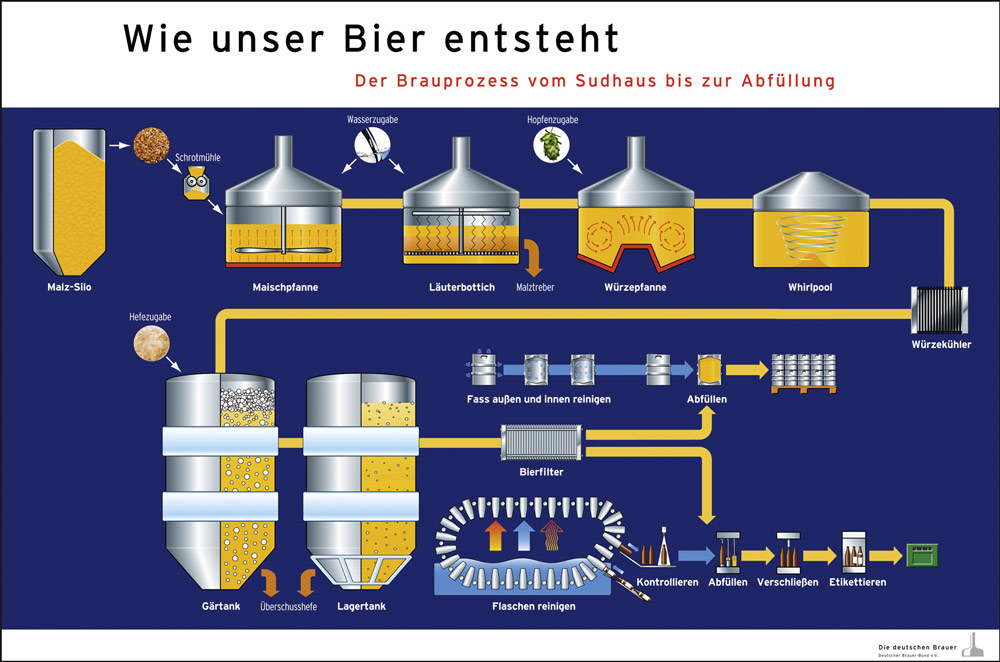

Ein relativ hoher Wärmebedarf in Brauereien besteht im Temperaturniveau von um die 80°C. Während des Maischens im Sudhaus wird das geschrotete Malz bei 50 – 75°C mit Brauwasser versehen und erwärmt. Die Würze wird anschließend bei 75°C von den ausgelaugten Rückständen des Malzes, dem Treber, getrennt. Die anschließende Würzekochung unter Zugabe von Hopfen erfolgt um die 100°C. Sobald die gewünschte Stammwürze erreicht ist, werden diverse Rückstände entfernt und das Bier mittels Wärmeübertrager von 90°C auf 10°C heruntergekühlt.

Kälteerzeugung größter Stromverbraucher

Im Gär- und Lagerkeller wird dann die Würze mit Sterilluft und Hefe versetzt, wobei Letztere bei 0 – 12°C den Großteil des Zuckers in Alkohol vergärt. Anschließend wird das Bier filtriert und mittels Kurzzeiterhitzung oder Pasteurisierung haltbar gemacht. Die Kälteerzeugung trägt dabei zum größten Stromverbrauch in der Brauerei bei.

In der Abfüllhalle werden Fässer und Leergutflaschen bei bis zu 80°C gereinigt, bevor sie wieder in die Abfüllung und Lagerung gehen. Der dortige Wärmeverbrauch beträgt oft 30% des Unternehmens, es fällt aber auch ein hoher Stromverbrauch für Pumpen, Antriebe und Maschinen an. Je nach den Gegebenheiten einer Brauerei kann Solare Prozesswärme zur Versorgung eines oder mehrerer Prozesse eingebunden oder bei einem bereits vorhandenen Warmwasser-Heizkreis etwa zur Rücklaufanhebung genutzt werden.

Hütt-Brauerei in Kassel-Baunatal

Ein Vorreiter für Solare Prozesswärme war die Hütt-Brauerei im nordhessischen Baunatal bei Kassel, die für ihre Aktivitäten den Energy Masters Award erhielt. Es kommt eine Flachkollektoranlage mit 150 m2 Fläche zum Einsatz, die bundesweit erstmals mit Effizienzmaßnahmen bei der Würzekochung sowie mit einem Energie-Monitoring kombiniert wurde. Die Hütt-Brauerei spart mit ihrer Solaren Prozesswärme jährlich über 80 MWh Erdgas ein.

Brauereichef Frank Bettenhäuser begründet sein Engagement in diese Energietechnologien so: „Als mittelständischer Betrieb möchten wir mit unserer Investition in ein gezieltes Energiemanagement ein Beispiel in der Brau-Branche geben, wie man den Energieverbrauch senken, den steigenden Energiekosten entgegenwirken und dadurch nachhaltig die Umwelt entlasten kann.“

Hofmühl-Brauerei in Eichstätt

Bei der Hofmühl-Brauerei im bayerischen Eichstätt hat man im Jahr 2008 sogar in 840 m2 konzentrierende Vakuumröhrenkollektoren investiert, die Temperaturen bis zu 130°C bereitstellen können. Zwei je 55 m3 fassende in Reihe geschaltete

Solarspeicher fangen Wärmeüberschüsse auf. Eine solare Ringleitung versorgt die Flaschenwaschmaschine (90°C), die Vorwärmung des Brauch- und Brauwassers (90 – 60°C) sowie die Raumheizung (65 – 45°C).

„Die Anlage läuft wie geplant, aufgrund der niedrigen Energiepreise ist der monetäre Ertrag aber sehr niedrig“, berichtet Inhaber Benno Emslander. Mit einer neuen Niedrigtemperatur-Flaschenwaschmaschine der Krones AG, die mit 70°C statt mit 82°C läuft, habe man die Wärmeabnahme nochmals stark optimiert. Zusätzlich wurde ein 100-kW-Wärme-BHKW installiert, sodass sich die großen Wärmespeicher das ganze Jahr über nutzen lassen. „Der mit 70 kW anfallende Strom senkt die Grundlast unseres Unternehmens und die vorhandenen Netzressourcen werden nachhaltig geschont“, so Emslander.

Die Prozesssteuerung wurde an die Solarerträge angepasst und die Durchflussmenge reguliert sich nach dem Sonnenangebot. Indem man Wasser als Energieträgermedium einsetzt, kann mehr Energie transportiert werden als mit Glykolgemischen. Außerdem bezieht man Ökostrom aus Wasserkraft. Insgesamt ist somit eine Primärenergiereduktion von 60% zu erzielen. Sowohl die Anlagen der Hütt-Brauerei als auch der Hofmühl-Brauerei wurden als Forschungsprojekte wissenschaftlich begleitet.

Weitere Projekte

Einen zusätzlichen Wärmeverbraucher hat der Bio-Bier-Produzent Neumarkter Lammsbräu in der Oberpfalz, der als eine der letzten Brauereien in Deutschland eine eigene Mälzerei betreibt. Daher wurden schon im Jahr 2000 Luftkollektoren mit einer Fläche von 75 m2 zur Malztrocknung in Betrieb genommen. Sie können bei einer Leistung von 48 kW bis zu 5500 m3 Luft in der Stunde erwärmen.

Mit 1500 m2 Fläche besitzt die Brauerei Göss im österreichischen Leoben/Göss eine besonders große Kollektoranlage, die ihren Maischeprozess versorgt. Außerdem werden neuerdings auch die Biertreber vergoren und zur Dampf- sowie zur Stromerzeugung genutzt.

Aktuell plant die weithin bekannte Brauerei Rothaus im Schwarzwald den Bau einer neuen Werkshalle, auf der eine solarthermische Prozesswärmeanlage mit einer Fläche von über 800 m2 ihren Platz finden soll.

Auch Skepsis zu hören

Bei allen Chancen für Solare Prozesswärme bei Brauereien ist aber auch Skepsis zu vernehmen: Brauereifachmann Hubert Brandl aus Pfaffenhofen, der mit seiner „Solarbier Innovations- und Marketing-Gesellschaft GbR“ ein spezielles Zertifikat bewirbt, das Brauereien für die Nutzung von Erneuerbaren Energien auszeichnet, prophezeit: „Solare Prozesswärme hat sich im Brauwesen so gut wie kaum bewährt und wird sich wohl auch nicht durchsetzen.“

Grund dafür sei u.a. das hohe Warmwasserangebot im Sommer, während man für die anderen Zeiten zusätzliche Wärmeerzeuger vorhalten müsse. Brandl weiter: „Es rechnet sich höchstens bei Großbrauereien, die mit dem großen Wärmeangebot umgehen können.“ Deutschlandweit hat sein Label bereits 26 Brauereien zertifiziert. Die meisten befinden sich in Franken und im übrigen Bayern und verfügen überwiegend über PV-Anlagen, Biomasse- oder Wasserkraftanlagen oder Grünstrombezug.

Wirtschaftlichkeit Solarer Prozesswärme

Dass die Solaranlagen im Sommer so viel Energie liefern, ist für Dr. Schmitt von der Uni Kassel weniger ein Problem: „Wir haben ja gerade im Sommer einen großen Bedarf. Wenn man davon ausgeht, dass die Flaschenwaschmaschine bis zu einem Viertel des Wärmebedarfs in der Brauerei ausmacht, kann eine durchschnittliche Prozesswärme-Solaranlage immerhin etwa 5% der Wärmekosten reduzieren. Man braucht dabei aber passende Speicher fürs Wochenende und eine richtige Auslegung aller Komponenten.“

Die Komplexität industrieller Prozesse offenbart sich demnach bei Brauereien im besonderen Maße. Somit ist bei der solaren Einbindung stets ein hoher planerischer Aufwand nötig – dies gilt einerseits für die Ermittlung der prozessspezifischen Verbräuche, andererseits aber auch hinsichtlich der Einbeziehung der Potenziale für Wärmerückgewinnung. Dies zeigt, dass Anlagen gerade in diesem Segment besonders gut geplant sein müssen.

Autor: Martin Frey

Literatur:

[1] BINE projektinfo 13/2010: Mit solarer Wärme Bier brauen. 4 S. Download unter http://www.bine.info/publikationen/projektinfos/publikation/mit-solarer-waerme-bier-brauen/

[2] Lauterbach, Schmitt, Vajen (2011): Das Potential solarer Prozesswärme in Deutschland. Teil 1 des Abschlussberichtes zum Forschungsvorhaben „SOPREN – Solare Prozesswärme und Energieeffizienz“. Institut für Thermische Energietechnik, Universität Kassel. 110 S. S. 42-47: 5.2.7 Herstellung von Bier. Download unter www.solar.uni-kassel.de

[3] Universität Kassel (2015): SolFood – Leitfaden zur Nutzung solarer Prozesswärme in der Ernährungsindustrie. 69 S., Download unter www.solar.uni-kassel.de

Chancen für den umkämpfen Biermarkt

Fragen an Dr.-Ing. Bastian Schmitt, den Leiter Prozesswärme am Institut für thermische Energietechnik der Universität Kassel.

IKZ-ENERGY: Welche Potenziale sehen Sie für die Solare Prozesswärme im Braugewerbe?

Bastian Schmitt: Die Bedingungen dafür sind generell gut. Es gibt viele mittelständische und familiengeführte Unternehmen, die neben den Chancen fürs Marketing durchaus auch Amortisationszeiten von mehr als fünf Jahren als akzeptabel ansehen. Doch die Brauerbranche ist auch ein konservatives Gewerbe und wirtschaftlich stark umkämpft, was es nicht immer einfach macht.

IKZ-ENERGY: Warum gibt es erst so wenige Brauereien, die Solare Prozesswärme nutzen?

Bastian Schmitt: An der Technik liegt es nicht. Kollektoren, Speicher - alles ist vorhanden. Technische Herausforderungen gibt es nur noch wenige zu lösen. Auch die Förderung ist ausreichend. Seit im Jahr 2012 das Marktanreizprogramm für Solare Prozesswärme auf 50% Förderung erhöht wurde, gingen 200 Anträge ein und es wurden davon schon über 150 Anlagen gebaut.

IKZ-ENERGY: Wo kamen diese zum Einsatz?

Bastian Schmitt: Generell gilt, bei niedrigen bis mittleren Temperaturniveaus, etwa von Reinigungsschritten, ist Solare Prozesswärme gut einsetzbar. Das betrifft neben der Milch- und Fleischverarbeitung auch den Obst- und Gemüsebereich, aber auch die Süßwaren- und die Getränkeindustrie. Die meisten Projekte gibt es bei Autowaschanlagen, in Wäschereien und in der Ferkelaufzucht. All das zeigt, dass es geht und es sich rechnet. Was fehlt ist eher die Informationsverbreitung. Wir haben daher in einem Leitfaden Prozesswärme die Ergebnisse unseres Projektes SolFood für die Ernährungsindustrie zusammengefasst (www.solar.uni-kassel.de). Und derzeit beschäftigen wir uns intensiv mit der Automobil- und Zulieferindustrie.

IKZ-ENERGY: Aber bei den Brauereien hakt es noch – es gibt nur wenige, die das hierzulande machen.

Bastian Schmitt: Derzeit ist das so. Das hat aber auch branchenspezifische Gründe. Zum einen ist bei Brauereien die Energiedichte sehr hoch: Sie brauchen viel Wärme bei relativ wenig Fläche für Kollektorfelder. Zudem sind vorhandene Flächen aufgrund der unzureichenden Statik teilweise nicht nutzbar. Hinzu kommt, dass es natürlich viel einfacher ist, ein Systemkonzept für eine Autowaschanlage zu entwickeln, da dort weniger Prozessschritte existieren. Und es fehlen versierte Planer, die die Technik beherrschen.

IKZ-ENERGY: Wäre es nicht für Brauereien sinnvoller, in Photovoltaik zu investieren, um ihren Wärmebedarf hierüber zu decken?

Bastian Schmitt: Nein. Viele bauen in der Tat große PV-Anlagen. Aber damit erzeugt man keine Prozesswärme, sondern speist ins öffentliche Netz ein oder deckt seine elektrische Grundlast. So lässt sich teurer Strombezug von 12 – 18 Cent je kWh ersetzen. Würde man Gas ersetzen, wären nur 5 Cent herauszuholen. Beim Temperaturniveau von unter 100°C wird Solare Prozesswärme immer wirtschaftlicher sein – nur hat man eben weit mehr potenzielle Fehlerquellen als bei der PV mit ihren wenigen Komponenten.

Das Interview führte Martin Frey.

Weitere Informationen

- Datenbank mit rund 160 internationalen Anlagen zur Nutzung Solarer Prozesswärme, http://ship-plants.info/

- Solarbier Innovations- und Marketing-Gesellschaft GbR, www.solarbier.de