Energiespeicherung mittels Druckluft - Eine Alternative zum Pumpspeicherkraftwerk

In verschiedenen Publikationen und Veröffentlichungen wurde schon öfter [1 bis 3] darauf hingewiesen, dass der zunehmende Anteil Erneuerbarer Energien bei der Stromversorgung Deutschlands den Bedarf an Energiespeicherung erhöht. Somit sind praxisgerechte Speicherlösungen mehr denn je gefragt.

Es gibt sowohl einen Bedarf an

- Kurzzeitspeichern, z.B. zum Ausgleich von Schwankungen der Windstärke im Minutenbereich, idealerweise durch innerhalb von weniger als ½ Minute zuschaltbare Leistung,

- Tagesspeichern, zur Deckung von Spitzenlasten im Tagesgang des Elektroenergiebedarfs als auch an

- Langzeitspeichern, zum Ausgleich von Wochen mit wenig Wind und Sonnenschein und somit geringem Energie-Dargebot.

Um tagelange Lücken im Energie-Dargebot ausgleichen zu können (Speicherbedarf von etwa 5000000 MWh = 5 TWh bei Ausfall von 50% der Stromerzeugung in Deutschland für eine Woche), kommt auch der Einsatz von Reservekraftwerken statt Langzeitspeichern infrage. Die Wirtschaftlichkeitsrechnung zeigt, dass neue Gaskraftwerke für nur einige hundert Stunden Laufzeit im Jahr sehr teuer sind.

Es bietet sich die Weiternutzung alter Kohlekraftwerke an, die zur Verschrottung anstehen, aber stattdessen als kalte Reserve bereitgehalten werden könnten. Damit könnten mittelfristig längere zeitliche Lücken in einer Elektrizitätsversorgung mit hohem Anteil EE am preisgünstigsten gefüllt werden. Aber auch in diesem Fall besteht erhöhter Bedarf an Speichern. Da alte Kohlekraftwerke längere Zeit zum Anheizen brauchen und nur schlecht schnellen Lastwechseln folgen können, müssten zusätzliche Tagesspeicher geschaffen werden.

Vergleich der Speicherverfahren

Es werden zurzeit viele Speicherverfahren erwogen, beispielsweise verschiedene Akkumulatortypen, Pumpspeicherkraftwerke, Druckluftspeicher, mittels Elektrolyse zu füllende Wasserstoffspeicher, chemisch aus diesem Wasserstoff erzeugtes Methan („Power2gas“), Wärmespeicher mit Kreisläufen zur Umwandlung der Wärme [4] oder Speicher mit verflüssigter Luft [5]. Alle sind technisch machbar, bei vielen ist die Wirtschaftlichkeit noch zweifelhaft. Im größeren Maßstab verwirklicht wurden bisher nur Pumpspeicher und Druckluftspeicher.

Pumpspeicher sind erprobt und haben einen guten Wirkungsgrad von 80 % (ohne Übertragungsverluste), das Ausbaupotenzial für konventionelle Anlagen in Deutschland ist aber begrenzt auf einige Standorte in den Mittelgebirgen und den Alpen. Für Norddeutschland wird die Einbindung norwegischer, aus Speicherseen betriebener Wasserkraftwerke und Pumpspeicherkraftwerke über Hochspannungskabel durch die Nordsee erwogen. Dabei kostet die Verbindung je 1 kW Leitungskapazität nach bisherigen Erfahrungen etwa 1000 Euro. Die in Norwegen für andere Länder erübrigbare Kapazität von etwa 30 000 MW und 20000000 MWh (= 20 TWh, je nach Quelle [6, 7] und eingerechneter Ausbaumaßnahmen gibt es unterschiedliche Angaben über die mögliche Leistung, dies ist ein Mittelwert) wird nicht nur von Deutschland, sondern auch von mehreren anderen europäischen Ländern begehrt. In Norwegen gibt es politischen Gegenwind durch Bürgerinitiativen und auch deshalb, weil in der Folge der Strompreis in Norwegen sich an die mitteleuropäischen Preise angleichen und dadurch steigen könnte.

Der Gedanke, Pumpspeicherkraftwerke in alten Braunkohle-Tagebaugruben anzulegen, ist nicht neu. Das diesbezügliche Patent DE19513817B4 wird aber spätestens 2015 auslaufen und ist somit kein Hindernis. Das größte Potenzial ist im Tagebau Hambach zu erschließen, wo eine Kapazität von etwa 700000 MWh (=0,7 TWh) realisiert werden könnte. Das ist mehr als das zehnfache aller derzeitigen Pumpspeicherkraftwerke in Deutschland zusammen. Der Braunkohleabbau soll allerdings erst 2040 auslaufen. Bis dahin wäre nur ein Versuchsbetrieb in einem Teil der Grube möglich, welcher allerdings wohl schon profitabel wäre.

Eine weitere Möglichkeit bietet der Ringwallspeicher [1], eine in flachem Gelände aufzubauende Pumpspeicheranlage mit künstlich errichteten Wasserbecken. Alle Komponenten, also Dämme, Pumpturbinen und Gruben, sind jeweils einzeln schon erprobt. Die Suche nach einer dafür verfügbaren, völlig unbesiedelten Fläche in Deutschland scheint kein unüberwindliches Hindernis zu sein. Eine solche Fläche böte der ehemalige, 2011 aufgegebene Truppenübungsplatz Wittstock nordwestlich von Berlin. Seine Fläche beträgt 142 km², mit der Möglichkeit, einen kreisrunden, von dem namensgebenden ringförmigen Wall umgebenen Obersee mit 7 km Durchmesser im Südteil anzulegen. Die mögliche Kapazität wäre 800000 MWh (0,8 TWh). Das Haupthindernis scheint zu sein, dass die Kosten proportional zum Durchmesser steigen, der Energieinhalt aber proportional zum Quadrat des Durchmessers. Folglich steigt die Wirtschaftlichkeit mit der Größe der Anlage bzw. kann erst bei großen Anlagen erreicht werden. Eine kleine Prototypanlage mit einem Zehntel dieser Größe, um technische Risiken auszuloten, wäre unwirtschaftlich.

Es scheint ein allgemeines Problem in der Technik zu sein: Technische Entwicklungen laufen schneller, wenn man im kleinen Maßstab anfangen kann. Entwicklungen nur im großen Maßstab laufen zögerlich. Ein Beispiel bietet das erfolglose Pilotprojekt für eine 3 MW große Windenergieanlage namens „Growian“ Anfang der 80er-Jahre. Sie scheiterte an Schwingungsproblemen, die wegen der hohen Kosten nicht beseitigt wurden. Seinerzeit lag die allgemeine Windradentwicklung unter 100 kW Durchschnittsleistung. Nach Überwinden von Kinderkrankheiten wuchs die Durchschnittsleistung von Windrädern schrittweise und erfolgreich bis heute in den MW-Bereich. Ähnliches findet sich bei Solarstrom. PV war tauglich für den Aufbau auf dem Dach. Sie wurde zigtausendfach gebaut, zur Praxistauglichkeit gebracht und später, bei weiterer Verbreitung und millionenfacher Nutzung, dann auch preiswerter. Dagegen wurden die vom Wirkungsgrad und den möglichen Kosten her im MW-Bereich vielversprechenden solarthermischen Turmkraftwerke nur als Versuchsanlagen gebaut. Die Stückzahl blieb sehr klein, die Entwicklung langsam.

Entwicklungen für Druckluftspeicher

Bei den Druckluftspeichern machte man den Schritt zu großen Anlagen mit Erdgaszufeuerung in der 70er-Jahren (Huntorf in Niedersachsen [8, 9]), die sich auch praktisch bewährten, aber durch den Erdgasverbrauch weniger attraktiv blieben. Die Zugabe von Wärme zu der expandierten Luft aus dem Speicher ist thermodynamisch notwendig, um z.B. Eisbildung zu verhindern. Die Wärmezufuhr kann durch Verbrennung erfolgen (in der Literatur meist „diabat“ genannt) oder durch Speicherung der Kompressionswärme und Rückführung in die Luft bei der Expansion („adiabat“). Dabei ist für 1 kWh abzugebende Elektroenergie neben der Druckluft auch etwas mehr als 1 kWh Wärme zu speichern. Ansätze zu solchen Anlagen mit besserem Speicherwirkungsgrad, ohne Zufeuerung und stattdessen mit Wärmespeichern, sind in der Theorie und im >50 MW-Maßstab zigfach berechnet worden, die Schritte zur Verwirklichung blieben zögerlich.

Daraus ergab sich die Frage: Wie kann man mit Druckluftspeichern ohne Zufeuerung klein anfangen und Entwicklungsprobleme erst einmal bei kleinen Anlagen, mit geringem Kostenrisiko angehen?

Das Potenzial für unterirdische Druckluftspeicher in Deutschland ist groß. Es gibt viele mögliche Orte für Porenspeicher und insbesondere in Norddeutschland viele Orte für Kavernen in Salzstöcken [10]. Aus den bisher verwirklichten Kavernen zur Erdgasspeicherung kennt man Kosten von etwa 40 Euro je m³ Speichervolumen. Bei 100 bar max.-Druck und 35 bar Druckschwankung zwischen max. und min. Füllung ergeben sich bei isothermer, verlustloser Expansion eine Energiemenge von rund 4 kWh/m³ Speichervolumen und somit spezifische Kosten von etwa 10 Euro/kWh Speicherkapazität.

Bei den Konzepten für Druckluftspeicher mit Wärmespeicher, ohne Zufeuerung, z.B. das aktuelle Großprojekt „Adele“ [11], ist der erwartete Speicherwirkungsgrad von etwa 70% wesentlich größer als bei der Energiespeicherung mittels Wasserstoff. Er ist nicht so gut wie der von Pumpspeichern in Deutschland, aber vergleichbar mit Pumpspeichern in anderen Ländern wie Norwegen, wenn die damit verbundenen Übertragungsverluste berücksichtigt werden.

Erfahrung aus der Drucklufttechnik

Turbokompressoren für den größeren Druckluft-Bedarf im Druckbereich 7 bis 15 bar (abs) und im Leistungsbereich 400 bis 1500 kW sind eine jahrzehntelang erprobte Kompressortype. Sie bestehen aus mehreren, in Reihe geschalteten radialen Turboverdichterstufen, die ähnlich wie Kreiselpumpen aussehen. Zwischen den Stufen sind Kühlwasser-Luft-Wärmetauscher zur Zwischenkühlung der maximal 120°C heißen Luft angeordnet. Der Preis je kW ist günstig, Start-Vorgänge dauern weniger als eine halbe Minute zwischen Startbefehl und voller Leistung, Stop-Vorgänge noch weniger.

Ein neuer Ansatz: Bei Druckluftspeicherentwicklungen ohne Zufeuerung werden meist die adiabate oder die isotherme Kompression/Expansion zum Ziel genommen. Bei adiabater Verdichtung, wie z.B. bei „Adele“, erreicht die Luft Temperaturen über 500°C, bei isothermer Verdichtung gibt es sehr hohe Anforderungen an den Wärmeübergang. Beides macht die Umsetzung in eine Maschinenanlage schwierig.

Ein genauerer Blick auf die Thermodynamik zeigt: Für einen guten Speicher-Wirkungsgrad muss Kompressionswärme der expandierenden Luft bei etwa der gleichen Temperatur und dem gleichen Druck zugeführt werden, bei welcher sie bei der Kompression entzogen wurde. Das kann bei mehrstufigen Turbomaschinen dadurch geschehen, dass nach jeder Stufe ein Gegenstromwärmetauscher bei der Kompression die Wärme in Wasser überträgt bzw. bei der Expansion die Wärme aus dem Wasser zurück in die Luft überträgt. Bei den üblichen Stufendruckverhältnissen von rund 2 kann so die Verdichtungswärme mittels heißem, drucklosem Wasser gespeichert werden. Das ist deutlich preisgünstiger als bei anderen Verfahren. Die Erfahrung mit ausgeführten und erprobten Heißwasserspeichern [12] ergibt Kosten von 200 Euro/m³ Wasser. Bei einer Temperaturdifferenz des Speicherwassers zwischen 95°C im heißen und 25°C im kalten Zustand ergeben sich 2,5 Euro/kWh Wärmespeicherkapazität.

Solche Turbokompressoren mit Radial-Laufrädern könnten, so wie die Pumpturbinen in neueren Pumpspeicherkraftwerken, zeitweise als Turboverdichter und zeitweise, andersherum laufend, als Turbine betrieben werden. Damit wird die selbe Maschine für das Einspeichern und für das Ausspeichern eingesetzt und spart Kosten. Die Fähigkeit, sehr schnell zu starten, bleibt aufgrund der geringen Temperaturdifferenzen erhalten.

Nun sind solche Turbomaschinen aber wenig geeignet, um mit hohen und stark schwankenden Enddrücken (= jeweiliger Druck im Druckluft-Speicher) zu arbeiten. Da bietet es sich an, das gleiche zu tun wie bei Turbodieselmotoren: Im Bereich geringer Drücke arbeitet eine Turbomaschine günstiger, im Bereich hoher Drücke übernimmt eine Kolbenmaschine. Solche Kolbenmaschinen als Kompressoren zur Höherverdichtung von Druckluft sind bekannt und jahrzehntelang bewährt, müssen aber durch einen steuerbaren Ventiltrieb, ähnlich dem in Automotoren, ergänzt werden, um auch für den Expansionsbetrieb zu taugen.

Eine Verstellung des Ventiltriebs hilft bei der Anpassung an wechselndes Druckniveau im Speicher. Auch an der Kolbenmaschine findet eine Wärmespeicherung statt.

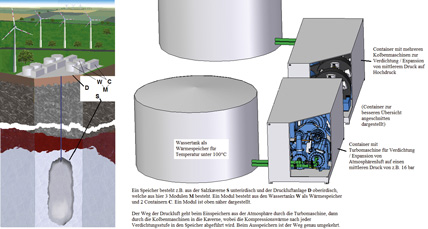

Wenn eine unterirdische Druckluftspeicherung aufgrund zu hoher Startkosten (typisch 20 Mio. für 500000 m³ – Salzkaverne) erst einmal nicht infrage kommt, ist auch eine Druckluftspeicherung in Stahlrohren möglich. So eine Druckluft-Energiespeicheranlage ließe sich beispielsweise mit einem Druckröhrenspeicher verbinden, wie er in der Gaswirtschaft zur Zwischenspeicherung von Erdgas schon vielfach gebaut wurde. Das Speichervolumen kann ab 150 m³ (geometrisch) mit 1 MWh Speicherkapazität (Differenz zwischen max. und min. Druck dabei größer als bei Salzkaverne gewählt) beginnen, mit Kosten von etwa 400 Euro/kWh. So besteht die Möglichkeit, schon mit recht kleinen Speicheranlagen von etwa 2 MW eine Entwicklung mit relativ geringem finanziellen Risiko zu beginnen und diese schrittweise auszuweiten.

Diese Beschreibung mag vermuten lassen, dass die Entwicklung unproblematisch sei. Das ist nicht so. Ebenso wie bei Großprojekten sind Schwierigkeiten bei der Dauerbetriebstauglichkeit und der Wärmespeicherung zu überwinden, einige Bauteile werden nach den ersten Betriebserfahrungen wohl umzubauen sein, und ein wirtschaftlicher Erfolg ist erst bei der zweiten oder dritten Anlage zu erwarten. Der Vorteil ist: Der finanzielle Aufwand bleibt viel geringer als bei Großprojekten. Verglichen mit „Adele“ wird hier nur ein Bruchteil der Fördersumme benötigt werden.

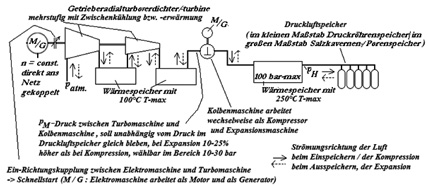

Bild 1 zeigt ein Schaltbild einer kleinen Anlage, mit der die Entwicklung beginnen könnte, speziell für Kurzzeit- und Tagesspeicheraufgaben ausgerichtet. Hierbei sind geringe Kosten wichtiger als bester Wirkungsgrad, und die gespeicherte Wärmemenge ist nicht allzu groß. Somit ist eine einstufige Kolbenmaschine vorgesehen, die eine Luftaustrittstemperatur von etwa 250°C hat, was dann z.B. mit einem Festkörper-Wärmespeicher [13] aus mit Röhren durchzogenem Hochtemperaturbeton zusammenpasst.

Das Druckniveau pM zwischen der Turbo- und der Kolbenmaschine bleibt bei Kompression und Expansion unabhängig vom Speicherdruck über den ganzen Einspeicher- oder Ausspeichervorgang gleich, bei z.B. etwa 15 bar. Die Turbomaschine übernimmt etwa zwei Drittel der Gesamtleistung.

Die Elektromaschine arbeitet als Motor und als Generator am Stromnetz und kann auch einen hohen Kurzschlussstrom liefern. Sie ist über eine Ein-Richtungskupplung an die Turbomaschine angebunden. Dies ermöglicht es, bei Stillstand des Speichers die Elektromaschine als rotierende Masse synchronisiert am Netz mitlaufen und es stabilisieren zu lassen. Beim Start als Turbine läuft die Turboanlage los und kuppelt ein, die Synchronisation der Elektromaschine entfällt. Dieses Verfahren hat sich bereits in Huntorf bewährt. Bei entsprechender Ausrüstung wäre auch ein Schwarzstart möglich.

Der mögliche Einsatzbereich

Erstes Ziel der Entwicklung ist ein Anlagenmodul für eine Leistung von z.B. 2 MW elektrisch. Es ist nicht auf einen bestimmten Standort abgestimmt, sondern wird in Serie produziert. Wenn beispielsweise Bedarf an 6 MW besteht, werden drei Module parallel aufgebaut. Die Regelbarkeit des einzelnen Moduls ist gering, stattdessen werden Module ein- und ausgeschaltet. Der Betrieb erfolgt vollautomatisch und ferngesteuert. Das Modul wird in der Fabrik montiert und getestet. Die Teile des Moduls sind transportabel. Die Konstruktion berücksichtigt die zulässigen Abmessungen für den Straßentransport, sodass das Modul überallhin transportiert und aufgestellt werden kann, wohin auch die Teile eines großen Windrades transportiert werden können. Die Aufgabe der Kolbenmaschine ist auf mehrere mittelgroße Einzelmaschinen verteilt, welche sich preiswerter fertigen lassen. Eine Reservekolbenmaschine sorgt für Redundanz.

Ein Vorteil dieses Modulkonzeptes besteht in einem günstigeren Preis bei Fertigung des gleichen Moduls in größerer Stückzahl. Erwartet werden Kosten von 500 Euro je kW elektrischer Abgabeleistung ab der 3. gefertigten Anlage. Diese Schätzung beruht auf den Kosten der sehr ähnlichen Druckluftkompressoren plus einem Sicherheitszuschlag. Langfristig wäre nochmals eine deutliche Kostensenkung zu erwarten.

Ein zweiter Vorteil liegt im größeren Kundenkreis: Bei Investitionssummen ab 2 Mio. Euro kommen nicht nur die großen Stromkonzerne, sondern auch kleinere Stadtwerke oder die Betreiber größerer Windparks oder PV-Parks als Anwender infrage.

Derzeit sind an der Studie beteiligt: das Fraunhofer-Institut UMSICHT für wissenschaftliche Berechnungen, die Firma Boge für die Hochdruckkolbenmaschinen und ein weltweit tätiger Hersteller von Turbomaschinen.

Abschätzung der Wirtschaftlichkeit

Es wurde eine Berechnung zu den Einkünften solch einer Speicheranlage bei Handel an der Strombörse unter den derzeitigen Bedingungen durchgeführt. Die Bedingungen der Strombörse passen nicht gut zu einem kleinen Speicher, z.B. die Lieferung in MW- und 4-Stundenblöcken. Bei Einsatz in einem Stromnetz mit meist kürzerem oder flexiblerem Einsatz sollte der Ertrag höher sein. Das Ergebnis der Simulationsrechnung ist: Der Ertrag innerhalb von acht Jahren (dies als Amortisationszeit entspricht einer Lebensdauer von 15 Jahren bei 9% kalkulatorischem Zinssatz) liegt um die 1000 Euro je kW Leistung plus 4 kWh Speicherkapazität.

Dieser Ertrag stammt im Wesentlichen aus dem Anbieten von Reserveleistung. Mit reiner Umwandlung von Überschussstrom in Spitzenlaststrom wären die Erträge nur etwa ein Drittel so hoch. Nicht zu vernachlässigen ist die Unsicherheit durch politische Entscheidungen und der Einfluss der Konjunktur auf den Strompreis, weshalb solche Abschätzungen keine 100%ig zuverlässigen Werte liefern können.

Zu den Eigenschaften des Speicherverfahrens gehören:

- Größe von Leistung und Speicher sind unabhängig voneinander wählbar,

- Leistungsgröße ab etwa 2 MW, bis zu einigen Hundert MW möglich,

- Abgabe von Leistung im Bereich von Kurzzeit-Regelleistung (sogar Primär-Regelleistung möglich) bis hin zu Langzeitspeicherung über Wochen (große Speicherkapazität vorausgesetzt) ist in der gleichen Anlage möglich,

- Speicherwirkungsgrad bei ersten Anlagen über 60%, langfristig Weiterentwicklung auf 70%,

- am Netz mitrotierende Masse zur Netzstabilisierung und Schwarzstartfähigkeit ist machbar.

Mögliche Weiterentwicklungen

Nach einem erfolgreichen Einsatz kleiner Druckluftspeicheranlagen ohne Zufeuerung käme längerfristig eine Vergrößerung hin zu Anlagen im 2- und 3-stelligen MW-Bereich infrage, welche dann, in Einzelfertigung und nicht transportabel, auf den jeweiligen Standort zugeschnitten wären.Speicher in der Nordsee, angebunden an Offshore-Windparks, könnten ebenfalls entwickelt werden. Geeignete Salzstöcke unter der Nordsee sind schon bekannt. Auch in vielen anderen windreichen Ländern, wie Dänemark, USA etc. gibt es für Speicher gut geeigneten Untergrund.

Eine Abwandlung bzw. Verwendung von Teilkomponenten des Systems wäre auch möglich durch die Ankopplung an ein Gasturbinenkraftwerk, das dadurch mehr Laststunden im Jahr gewinnt, ähnlich [15] oder [16]. Neben der Speichertätigkeit kann so eine Speicher- und Gasturbinen-Anlage bei entleertem Druckluftspeicher als normales Gaskraftwerk arbeiten. Damit lieferte es einen Beitrag zur Überbrückung längerer Lücken im Dargebot Erneuerbarer Energie.

Schutzrechte für wesentliche Teile des dargestellten Verfahrens sind angemeldet. Eine Lizenzvergabe ist nicht geplant, aber auch nicht ausgeschlossen.

Literatur:

[1] Popp, M.: Regenerativstrom im Ringwall speichern, BWK 62 (2010), Nr. 12, S. 53-58; online: www.ringwallspeicher.de

[2] Jopp, K.: Ausbau der Erneuerbaren nicht ohne Stromspeicher, BWK 61 (2009), Nr. 3, S. 26-28

[3] Bracke, T.: Kraftwerkstechnik mit neuen Speicherkombinationen, BWK 61 (2009), Nr. 10, S. 22-27

[4] Online: www.isentropic.co.uk/about-us

[5] Online: www.highview-power.com

[6] Harby, Atle et. al. Possibilities to increase the balancing capacity of Norwegian Waterpower, in: Tagungsunterlagen des Kongresses Energy Storage, Düsseldorf, 13.-14.Mrz. 2012

[7] Holmen, Marianne: Norway‘s role as a renewable battery for Europe, Tagungsunterlagen des Kongresses Energy Storage, Düsseldorf, 13. – 14.Mrz. 2012

[8] Online: Wikipedia: Druckluftspeicherkraftwerk

[9] Online: Wikipedia: Kraftwerk Huntorf

[10] Online: Wikipedia: Untergrundspeicher

[11] Broschüre von RWE zum Projekt „Adele“

[12] Bild 4.36 im Forschungsbericht Solar unterstützte Nahwärme und Langzeit-Wärmespeicher

[13] Bahl, C. Betonwärmespeicher für den Temperaturbereich bis 400°C, in: Betontag 2010, S. 134 ff.

[14] Thomsen, C. , Liebsch-Dörner, T. , Abschnitt 2.1.1 Druckluftspeicher, Ressourcen, Regionalstudie, in: Jahresbericht Landesamt für Natur und Umwelt des Landes Schleswig-Holstein 2006/07, S. 178f.

[15] Animation zu ISACOAST-CC

[16] NYPA aboveground CAES, S.5-6 in: EPRI CAES Demonstration Project Newsletter April 2012

Autor: Dr.-Ing. U. Dämgen, Unterabteilung Vorentwicklung in der Abteilung Konstruktion und Entwicklung der Firma Boge Kompressoren (gegründet 1907).

Bilder: Autor/Boge

KONTAKT: Otto Boge GmbH & Co. KG, 33739 Bielefeld, Tel. 05206 6010, Fax 05206 601200, info@boge.com, www.boge.com