Energie-Recycling in einem Schlacht- und Zerlegebetrieb

Wärmerückgewinnung aus Kühlhäusern und Flammöfen für die Warmwasserbereitung

Die Bedeutung von Energieeinsparungen und umweltschonendem Heizen hat längst die Industrie erreicht. Bei vielen Verfahren fällt unvermeidbare Abwärme an, die oft ungenutzt an die Umwelt abgegeben wird. In dieser Abwärme steckt jedoch ein großes Potenzial, das durch den Einsatz von Wärmerückgewinnungstechniken zu erheblichen Energie- und Kosteneinsparungen führt.

Wärmerückgewinnung in einem Schlacht- und Zerlegebetrieb

Böseler Goldschmaus in Garrel (Niedersachsen) schlachtet und zerlegt jährlich etwa 1,6 Mio. Tiere. Umgerechnet sind das ca. 30.000 Tiere pro Woche bzw. 5000 Tiere pro Tag. An jedem der 310 Betriebstage im Jahr werden ca. 250.000 l Brauchwasser mit einer Temperatur von 60 bis 85°C benötigt.

Beim Abkühlen der Fleischprodukte in Kühlhäusern fällt Abwärme an, die für die Trinkwassererwärmung verwendet werden kann. Das dafür eingesetzte Pufferspeicherverfahren stammt von der Carl Capito Heiztechnik GmbH (Neunkirchen). Statt das 5–10°C kalte Wasser aus der Wasserversorgung mit konventioneller Energie zu erwärmen, soll die Abwärme aus den Kühlhäusern mittels Pufferspeichern für die Vorerwärmung des Wassers genutzt werden. Gleichzeitig sollen die Laufzeiten der vorhandenen Heizungsanlagen durch große Heizungspuffervolumina optimiert werden.

Individuell zugeschnittenes Konzept

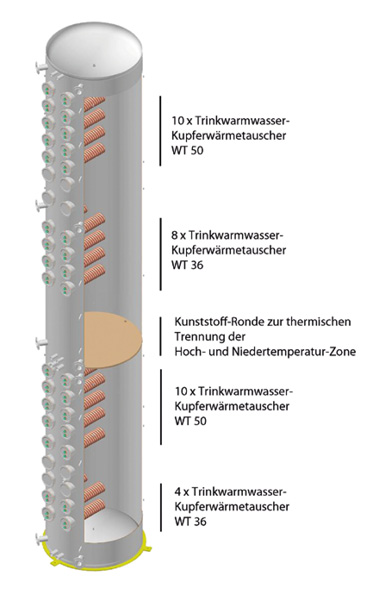

Ergänzend zur vorhandenen Anlage – zwei BHKWs für die Grundlast, Wärmerückgewinnung durch Flammöfen1) sowie ein Spitzenlastkessel – wurden Pufferspeicher des Typs „S-PD 12500“ für die Wärmerückgewinnung eingebaut. Carl Capito Heiztechnik GmbH hatte mit einem Simulationsprogramm für das dynamische Verhalten von Pufferspeichern eine Wirtschaftlichkeitsanalyse durchgeführt. Die sechs Schicht-Pufferspeicher mit integrierten Wärmeübertragern bevorraten 75.000 l Wasser. Pro Minute können bis zu 600 l Wasser bei einer Temperatur von 70°C entnommen werden.

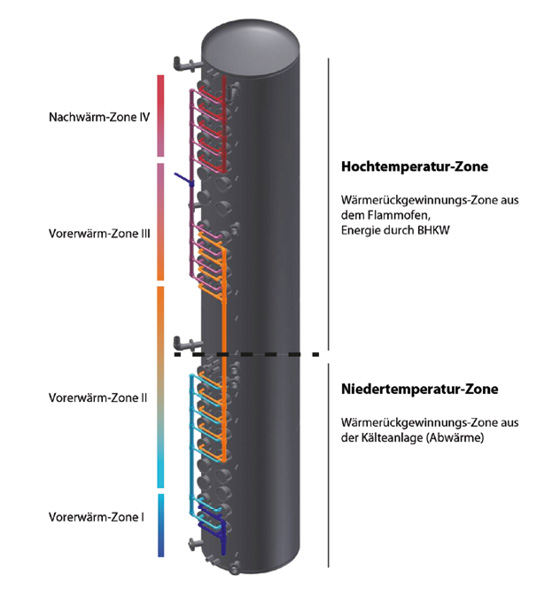

Der Speicher „S-PD 12500“ mit einer Höhe von knapp 9 m und einem Durchmesser von knapp 1,7m wird durch eine Kunststoff-Ronde in zwei Zonen geteilt – die sogenannte Hochtemperaturzone im oberen Bereich und die Niedertemperaturzone im unteren Bereich. Carl Capito Heiztechnik erklärt: „Die Ronde sorgt für die thermische Trennung und verhindert die Durchmischung dieser beiden Zonen.“

Die Niedertemperaturzone wird für die Wärmerückgewinnung aus der Kälteanlage genutzt. Hier wird die aus der Abwärme gewonnene Energie zur Vorerwärmung des 5–10°C kalten Wassers verwendet. Aus dem unteren Bereich der Niedertemperaturzone gelangt das Brauchwasser über die Kupfer-Wärmeübertrager in den oberen Teil der Niedertemperaturzone und wird auf ca. 30–40°C vorgewärmt. Anschließend durchläuft das Brauchwasser die Hochtemperaturzone. Hier wird die Energie der beiden BHKWs, die als Grundlast der Anlage permanent laufen, für die weitere Erwärmung des Brauchwassers eingebunden. Je nach Energieauslastung kann das Wasser bis auf 90°C vorgeheizt werden. Sollte die Energie aus den BHKWs und den Flammöfen nicht ausreichen, liefert der Spitzenlastkessel die restliche Energie.

Im Zeitraum zwischen 4 Uhr morgens bis 19 Uhr abends werden die größten Mengen an Warmwasser benötigt. Zu Spitzenzeiten werden bis zu 600 l Wasser/min. gezapft. Gleichzeitig wird noch Energie für das Heizen von Maschinen, die für die einzelnen Produktionsschritte eingesetzt werden, benötigt. Um in diesem Zeitraum eine optimale Energieausnutzung zu gewährleisten, kann zusätzlich die Energie, die durch Wärmerückgewinnung aus den Flammöfen entsteht, eingebunden werden.

Die sechs „S-PD 12500“ sind in zwei Reihen zu jeweils drei Speichern angeordnet. Jeder hat eine 125 mm starke Weichschaum-Isolierung, die die Wärmeverluste gering halten soll.

Fließend erwärmt statt lange gelagert

Die Trinkwassererwärmung findet im Durchflussprinzip statt. Dazu werden innen verzinnte Kupfer-Wärmeübertrager mit ca. 2 l Wasserinhalt eingesetzt. Das Brauchwasser wird also unmittelbar vor der Verwendung im Pufferspeicher erwärmt. Dadurch wird verhindert, dass sich durch lange Speicherzeiten Bakterien und Keime im Trinkwasser stark vermehren. „Sauberes und frisches Wasser steht jederzeit auch in größeren Mengen zur Verfügung, sodass alle Hygienevorschriften für Schlachtungs- und Zerlegeprozesse von Tierprodukten eingehalten werden“, sagt Carl Capito Heiztechnik GmbH.

Realisierte Einsparpotenziale

Mittels der Pufferspeicher und einem individuell ausgelegten Wärmerückgewinnungsprinzip hat der Heizungsspezialist aus Neunkirchen (NRW) folgende Einsparungen für den Schlachtbetrieb gemessen (nur aus der Kälteanlage):

- Primärenergie: ca. 4.100.000 kWh/a

- Gas: ca. 410.000 m3/a

- Kosten: ca. 200.000 Euro/a

Carl Capito hat daraus eine Amortisationszeit der Anlage von 1 bis 1,5 Jahren errechnet.

Fazit

Die Pufferspeicher versprechen mit der Kombination der drei Funktionen Wärmerückgewinnung, Trinkwassererwärmung und Energiespeicherung in einem Produkt eine schnelle Verfügbarkeit der benötigten Energie sowie eine hohe Brauchwasserschüttleistung. Für Objekte aller Art berechnet Carl Capito Heiztechnik mithilfe eines Simulationsprogramms die jeweils optimale Lösung.

Bilder: Carl Capito Heiztechnik GmbH, Neunkirchen

www.capito-gmbh.de

1) Ein Flammofen verbrennt Haare und Schuppen vom zuvor getöteten Tier.