Die Entwicklungsgeschichte eines Holzvergaserkessels

Holz war jahrhundertelang der meistgenutzte Energieträger in Deutschland. Einen Großteil seiner Bedeutung verlor er erst durch die Entdeckung der Steinkohle und die sich anschließende Industrialisierung, die den fossilen Brennstoff für ihre Zwecke nutzte.

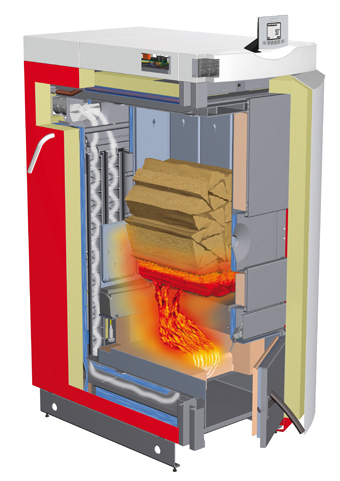

Die Schnittzeichnung verdeutlicht die Funktionsweise des "LogWIN".

In großen Mengen gefördert setzte sich die Kohle schnell auch bei der Gebäudebeheizung durch. Auf die Kohle folgten Mitte des 20. Jahrhunderts die komfortabel zu nutzenden und auch "saubereren" Energieträger Öl und Gas. Erst vor dem Hintergrund der Öl- und Gaskrise, die zu einer starken Unberechenbarkeit der Preise geführt hat, sowie der verstärkt geführten Umweltdiskussion schwindet die Popularität der fossilen Brennstoffe. Brennholz erlebt wieder eine Renaissance.

###newpage###

Brennholz-Renaissance

Um die autarke Wärmeversorgung zu forcieren und die ambitionierten Umweltziele der Politik einhalten zu können, werden Biomasseheizkessel von Bund und Ländern mit verschiedensten Förderprogrammen unterstützt. Es zeigt sich ein großes Interesse, aber auch ein hoher Informationsbedarf der Heizungsbetreiber, vor allem bei den Punkten Heizkomfort und Lebensdauer der Kessel. An dieser Stelle setzt Windhager, Spezialist für Biomasse-Feuerungsanlagen, bei der Entwicklung des Scheitholzkessels "LogWIN" an.

Das Unternehmen hat es sich zum Ziel gesetzt, dem Brennstoff Holz wieder zu mehr Bedeutung zu verhelfen.

Zu Beginn der Planungsphase stand die Durchführung eines umfassenden Marktmonitorings, das vor allem die Anregungen der Windhager-Kompetent-Partner berücksichtigte. Die Installateure sind direkte Ansprechpartner der Kunden und Endverbraucher und damit mit deren Wünschen und Anforderungen am besten vertraut. Die so gewonnenen Erkenntnisse dienten als Ausgangsbasis für ein Produkt-Anforderungsprofil und die in der Folge entwickelten Eck-Parameter.

###newpage###

Herz des Kessels

Die ersten Überlegungen galten der Konzeption der Brennkammer. In der Vorphase der Planungen wurde zunächst auf theoretischem Weg durch CFD-Simulation des Verbrennungsprozesses die Verbrennungszone definiert. Es entstanden verschiedene Brennkammer-Prototypen, die in über einjähriger Versuchsdauer unter variierenden Bedingungen getestet wurden. Unterschiedlich waren jeweils die Anordnung der Luftdüsen, des Einströmwinkels und des Abbrandprinzips. Auch die Brennkammergeometrie, die Vermischungszone sowie die Ausbrandlänge wurden in diversen Varianten getestet und kontinuierlich verbessert, bis die optimale Balance aus perfekter Verbrennung bei gleichzeitig robuster Bauweise vorlag. Gleichzeitig fanden Belastungstests für die neuen Brennkammermaterialien aus Schamotte und Spezialbeton unter extremen Bedingungen statt. Durch die Verfeuerung dutzender Lkw-Ladungen unterschiedlichster Holzarten wurde die Langzeitbeständigkeit der Brennkammern untersucht und auch der Betrieb unter dauerhafter Maximalbelastung geprüft. Gleichzeitig konnte so das Verhalten im intermittierenden Betrieb mit hohen Lastwechseln sowie der Kleinlastbetrieb kontrolliert werden.

Der große Füllraum bietet Platz für Feuerholz von bis zu 10 Stunden Brenndauer.

###newpage###

Edelstahl-Füllraum

Jahrzehntelange Erfahrungen im Heizungsbau und mit dem Werkstoff Edelstahl kamen Windhager auch bei der Konzeption des Füllraums für die Holzscheite zugute. Untersuchungen haben gezeigt, dass sich bei der Verbrennung die organischen Bestandteile des Holzes zu aggressiven Substanzen, wie z. B. Essig- oder Ameisensäure umwandeln und damit zu einer starken Korrosion des Füllraumes führen können. Außerdem war die bei der Verbrennung entstehende Menge des Schwelgases zu berücksichtigen. Um die bei Windhager übliche Garantie von 10 Jahren auf den Füllraum ermöglichen zu können, kam als Werkstoff nur Edelstahl infrage. Zum Einsatz kommt in diesem Fall eine hochwertige Legierung aus Titan und Molybdän, die sich bereits seit Jahrzehnten im Heizungsbau bewährt hat.

Die große Dimensionierung des Füllraumes mit bis zu 172 l Inhalt (bei der 18-kW-Variante) erlaubt hohe Nachlege-Intervalle. Bei einer Abbranddauer von 10 Stunden wird der Kessel in den Morgenstunden angeheizt und sorgt auch abends nach der Rückkehr vom Arbeitstag noch für die Wärmeversorgung. Eine spezielle Gluterhaltungsroutine erlaubt das einfache Nachlegen auf die Restglut, ein nochmaliges Anheizen entfällt somit. Der Anheizvorgang selber erfolgt nach Befüllen des Kessels mit Holz über eine komfortabel zu erreichende Anzündtür.

Gute Verbrennung durch Regelung

Im Gegensatz zu Öl und Gas, aber auch Holzpellets, die in homogener Form der Verbrennung zur Verfügung stehen, liegt Scheitholz stets in unterschiedlichen Qualitäten vor. Das beginnt bei der Form der einzelnen Holzscheite und bezieht sich auch auf die unterschiedlichen Holzsorten. Auch chemische und physikalische Eigenschaften sowie der Wassergehalt fallen stark unterschiedlich aus. All diese Faktoren sind bei der Verbrennung durch eine entsprechende Regelung zu berücksichtigen. Als beste Wahl für den "LogWIN" erwies sich eine Kombination der Regelung aus Thermocontrol- und Lambda-Sonde. Die Temperaturregelung ist zuständig für die primäre Verbrennung sowie die Leistung des Kessels. Die Lambda-Sonde regelt hingegen die Sauberkeit der Verbrennung. Beide Systeme ergänzen sich sehr gut und garantieren so zusammen mit der neu entwickelten Brennkammer neben höchster Verbrennungsqualität auch eine große Stabilität bei unterschiedlichen Brennstoffen und Betriebszuständen.

Nachdem im Vorprojekt die einzelnen Komponenten des "LogWIN" entwickelt und zwei Jahre lang getestet wurden, ließen sich die gewonnenen Erkenntnisse in ein verkaufsfähiges Produkt umsetzen. Eine speziell für dieses Projekt aufgestellte Entwicklungsmannschaft entwarf ein Chassis, das sich durch sein kompaktes Design auszeichnet. Damit werden nicht nur Transport und Einbau vereinfacht, sondern auch die Installation des Kessels in beengten Verhältnissen ermöglicht. Zusätzliche Erleichterung beim Transport schaffen abnehmbare Komponenten. Um den "LogWIN" besonders flexibel aufstellen zu können wurden seitliche Reinigungsöffnungen und zusätzliche Aufbauten komplett vermieden. Je nach den örtlichen Gegebenheiten lassen sich alle Türen am Kessel rechts oder links anschlagen. Eine bequeme Zugänglichkeit ist so stets gewährleistet.

###newpage###

Einfache Reinigung

Entsprechende Beachtung bei der Entwicklung fand auch die bequeme Durchführung der Reinigung. Die Heizflächen lassen sich durch einen speziellen automatischen Reinigungsmodus einfach sauber halten. So wird laut Hersteller ein dauerhaft hoher Wirkungsgrad sichergestellt und die Abgastemperatur optimiert. Für hohen Komfort sorgt außerdem die automatische Ascheausbringung in eine leicht zu entnehmende Aschelade direkt unterhalb der Anzündtür. Die Asche gelangt nahezu ohne Fallhöhe in den Kasten. Staubaufwirbelungen gehören damit zur Vergangenheit, sodass der Heizraum stets sauber bleibt.

###newpage###

Auf der Basis des Vorprojektes entstanden verschiedene Prototypen in zwei unterschiedlichen Baugrößen und fünf Leistungsklassen. Sie alle unterliefen im werkseigenen Prüfstand innerhalb eines weiteren Jahres ein umfangreiches Testprogramm. Es folgte die Typenprüfung durch den TÜV Süd, die aufgrund der langen Abbrandzeiten ebenfalls mehrere Wochen in Anspruch nahm. Dabei wurden nicht nur alle Tests erfolgreich bestanden, sondern auch alle maßgeblichen Emissionsvorschriften und Förderrichtlinien eingehalten. Zum Ende der erfolgreichen Entwicklungsphase galt es noch, die technische Innovation patentrechtlich schützen zu lassen. Dabei wurden sowohl der Brennkammer als auch dem neuartigen Dichtsystem, das Fehlzirkulation und damit eine unkontrollierte Verbrennung verhindert, je ein eigenes Patent verliehen.

Der gesamte Entwicklungsprozess des "LogWIN" nahm cirka vier Jahre in Anspruch. In der Zeitspanne enthalten sind jeweils zwei Jahre für die Vorentwicklung sowie zwei weitere Jahre für Praxis- und Feldtests. Bereits unmittelbar nach der Markteinführung im Sommer 2008 erwies sich der "LogWIN" als eines der erfolgreichsten Produkte aus dem Windhager-Programm.

Bilder: Windhager

Kontakt:

Windhager Zentralheizung GmbH, 86405 Meitingen

Tel. 08271 80560, Fax 08271 805630

wds@de.winhager.com, www.windhager.com