Der lange Weg zur Serienreife

Pellet-Stirling: Mit einem bewährten Motor gelang der Durchbruch

Zwei Geschäftsführer-Generationen und dazwischen die neue Idee: Herbert und Stefan Ortner präsentieren ein Modell des Stirlingmotors von Microgen. 2011 gab Ökofen bekannt, dass man die Entwicklung an einem Pellet-BHKW mit einem Stirlingmotor aufgenommen habe.

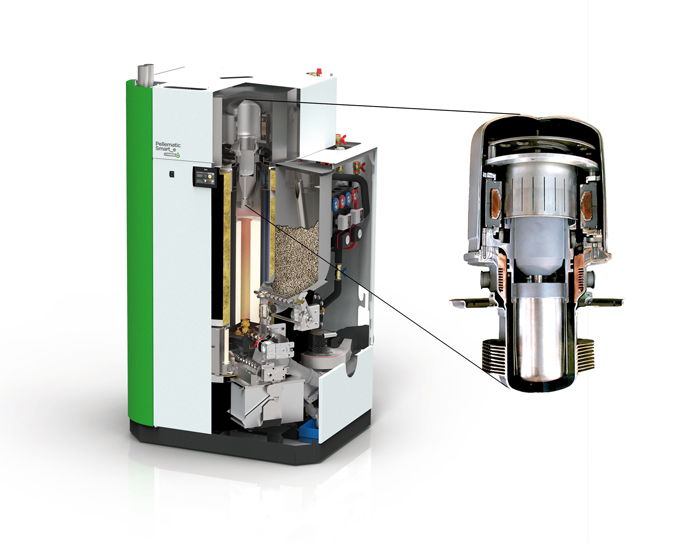

Nach dem gescheiterten Holzpellet-BHKW-Versuch des Unternehmens Sunmachine ist nun das erste BHKW mit einem Stirlingmotor auf dem Markt, das mit dem Brennstoff Holzpellets betrieben wird. Der „Pellematic Smart_e“ von Ökofen hat mittlerweile die Serienreife in Österreich erreicht. In anderen Ländern laufen derzeit noch Pilotprojekte. Derweil tüfteln die Niederkappelner schon weiter.

James Watt kennt man – aber Stirling?

Tatsächlich ist der Stirling nach der Dampfmaschine die zweitälteste Wärmekraftmaschine der Welt. Der Schotte Robert Stirling meldete 1816 das Patent einer Heißluftmaschine an, die später als Stirlingmotor nach ihm benannt wurde. Stirling war eigentlich Pastor von Beruf, aber er war auch zeitlebens ein Erfinder und ein Menschenfreund: Die Maschine war Stirlings Tüftler-Antwort auf die Kesselexplosionen der Hochdruckdampfmaschinen, die zu jener Zeit regelmäßig vorkamen. Die Arbeit mit ihnen war lebensgefährlich. Stirling wollte eine sichere Maschine haben.

Es hätte den Schotten deshalb vermutlich nicht sehr gewurmt, dass das erste wirklich serienreife Pellet-Stirling-BHKW der Welt nicht mit einem schottischen, sondern mit einem Freikolben-Stirlingmotor des englischen Herstellers Microgen Engine Corporation auf den Markt gekommen ist und dass die Markteinführung auch nicht im Mutterland des Stirling geschah, sondern in Österreich.

Der österreichische Pelletkesselhersteller Ökofen hat 2015, fast genau 200 Jahre nach Robert Stirlings Patentanmeldung, in Österreich mit dem „Pellematic Smart_e 0.6“ das erste serienreife Pellet-Stirling-BHKW der Welt auf den Markt gebracht. Dass Ökofen gerade den Microgen-Stirling verwendet, hat seinen Grund: Er ist erprobt. Die Engländer haben jahrelange Erfahrungen mit Stirlings bei gasbefeuerten KWK-Anlagen gesammelt. Der Stirlingmotor der Microgen Engine Corporation wird beispielsweise von Viessmann in seinem Nano-BHKW „Vitowin“ verbaut. Microgen ist seit 2011 mehrheitlich im Besitz von Viessmann und der BDR Thermea Group (Marken: SenerTec, Brötje, Remeha), die beide jeweils 42,19 % am Unternehmen halten. Ein Minderheitsgesellschafter von Microgen ist Vaillant.

Erster Versuch ein Fehlschlag

Wie wichtig die gewissenhafte Suche Ökofens nach einem geeigneten Stirlingmotor im Kontext von Holzpellets war, hat nicht nur technische Gründe, sondern auch psychologische. In gewisser Weise war der Stirlingmotor im Zusammenhang mit Holzpellets nämlich selbst zum hoch explosiven Thema geworden.

Den Anlass dafür lieferte die „Sunmachine“ der Sunmachine GmbH ab um das Jahr 2006. Die Sunmachine sollte ein Mikro-BHKW auf Basis eines Stirlingmotors in Verbindung mit Holzpellets werden. Der Ansatz mit Holzpellets war neu. Und er hatte seine technischen Tücken, die das Unternehmen nie richtig in den Griff bekam, obwohl es die Sunmachine bereits verkaufte: Vor allem der Optimierungsbedarf bei der Brennereinheit, dem Motor und der elektrischen Leistung zeigten, dass die Sunmachine die Serienreife noch nicht erreicht hatte. Im August 2010 meldete die Sunmachine GmbH schließlich Insolvenz an. Bis dahin hatten aber rund 400 Kunden eine Sunmachine bereits gekauft. Sie blieben auf ihren Problemgeräten sitzen. Der Ärger war groß und beim Thema Pellets-Stirling war viel Porzellan zerschlagen.

Die Neuorientierung

Unter diesen Vorzeichen startete Ökofen 2010 sein Projekt „Ökofen_e“. Es begann mit der Suche nach einem für Pelletfeuerungen geeigneten Stirlingmotor. Ökofen setzte mit dem Microgen-Stirling auf bewährte Technik: Bei dem Projekt war man in der Lage, einen serienreifen, zuverlässigen und wartungsfreien Stirlingmotor einzusetzen. „Die Kooperation zweier Spezialisten, die jeder in ihrem Bereich führend sind, erleichtern den guten Fortschritt des Projekts maßgeblich und unterscheiden es damit auch zu allen bisherigen Projekten“, berichtete Stefan Ortner, Geschäftsleiter bei Ökofen, in den ersten Monaten nach der Bekanntgabe des Projektstarts.

Dennoch war harte Entwicklungsarbeit angezeigt. So musste für die Kombination des Stirlings mit einer Pelletfeuerung u. a. eine vollautomatische Reinigungseinrichtung für den Erhitzerkopf entwickelt werden. „Dies war notwendig, weil sich die Verbrennungseigenschaften und Rauchgaszusammensetzungen von Holzpellets maßgeblich von Erdgas unterscheiden. Da es brennstoffbedingt zu Verunreinigungen am Erhitzerkopf kommt“, erläutert Ortner. Um beste und vor allem kontinuierliche Bedingungen für den Betrieb des Stirlingmotors zu schaffen, wurde des Weiteren eine Anströmeinheit entwickelt. Dass weitere Entwicklungsschritte notwendig waren, deutet Ortner nur an.

Eine Besonderheit während der gesamten Entwicklungs- und Konzeptionsphase war auch eine gewisse Offenheit, mit der Ökofen das interessierte Publikum an seiner Entwicklung teilhaben ließ: Es gab Blogs und Kontakt über Facebook zur Stirling-Entwicklung der Niederkappelner. Der Kesselhersteller bezeichnete das als „Open Innovation“. Ökofen konnte damit einen Erfolg verbuchen: „Das Open-Innovation Projekt hat viel Zuspruch erhalten. Immer wieder teilen uns interessierte Personen, egal ob Fachpublikum oder Endkunden, ihre Ideen mit und folgen den Projektfortschritt aktiv. Selbstverständlich sind viele Besitzer von Stirlinganlagen darunter“, lautete ein Zwischenfazit Ortners.

Funktionsprinzip des Stirlings

Doch warum muss es unbedingt ein Stirling sein? Ein großer Vorteil des Stirlingmotors ist, dass er mit den unterschiedlichsten Energieträgern betrieben werden kann, da die notwendige Arbeitswärme außerhalb erzeugt wird. Das bedeutet auch, dass sogar eine Verbrennung nicht unbedingt nötig ist, sondern Wärme auch anderweitig zur Verfügung gestellt werden kann, z. B. in Form von Solarenergie.

Es sind zwar auch Holzvergaser-BHKWs im praktischen Betrieb und am Markt, die mit Holzpellets betrieben werden statt mit Hackschnitzeln. Doch dürfte die Technik, Holzgas aus Pellets zu gewinnen, um dieses in einem Motor zu verbrennen, für das Einsatzfeld Ein- oder Zweifamilienhaus wohl zu aufwendig und zu teuer sein.

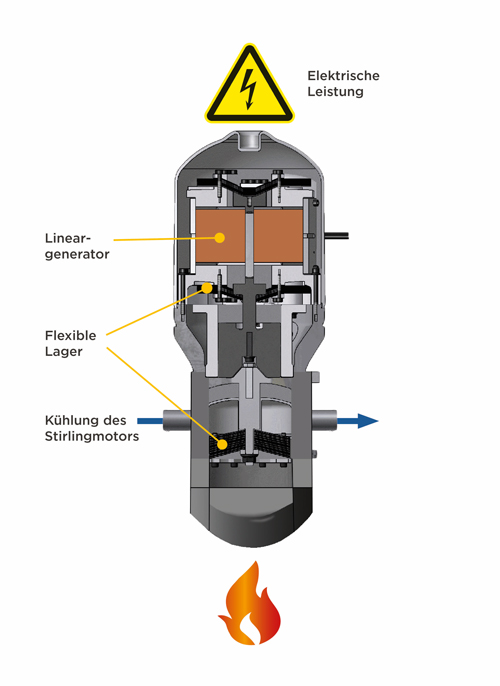

Im Stirlingmotor bewegt sich ein Arbeitskolben auf und ab. Die Bewegung wird erzeugt durch ein Arbeitsgas (im Microgen ist es Helium), das sich durch Erwärmung ausdehnt und durch Energieabgabe wieder abkühlt, also wieder zusammenzieht. Der Wechsel zwischen Ausdehnung und Kontraktion des Arbeitsgases bewegt den Arbeitskolben. Der Arbeitskolben ist magnetisch und er bewegt sich in einer feststehenden Magnetspule: So entsteht Wechselstrom. Auch ein wichtiger Punkt: Stirlingmotoren sind leiser als Verbrennungsmotoren und gerade das ist im häuslichen Bereich ein weiteres Plus. Ein (kleiner) Nachteil ist allerdings: Im Vergleich zum Verbrennungsmotor ist der elektrische Wirkungsgrad des Stirlingmotors geringer, sodass ein BHKW mit Stirlingmotor auf jeden Fall wärmegeführt werden muss – doch das ist ja auch das Ziel.

Projekt-Chronologie und Stand heute

In der Zwischenzeit entwickelte sich das Stirling-Projekt von Ökofen mit den Jahren kontinuierlich weiter. Aktuell umfasst „Ökofen_e“ drei konkrete Unterprojekte: Das Projekt „Pellematic Smart_e“, das Projekt „Pellematic e-max“ und das jüngste Projekt, „Condens-e“.

Unter „Smart_e“ fiel die Entwicklung eines Pellet-Stirling für den Einfamilienhausbereich und wurde mit dem „Smart_e 0.6“ realisiert: Das erste serienreife Pellet-Stirling-BHKW ist seit 2015

in Österreich am Markt erhältlich. In Deutschland wurden die ersten drei „Pellematic Smart_e“ Ende 2014 im Rahmen eines erweiterten Feldtests installiert. Beim „Smart_e 0.6“ handelt es sich um eine Kombination aus Ökofens Brennwertkessel „Smart“ mit einem Stirling plus einem integrierten 600-Liter-Pufferspeicher. Das BHKW hat eine Nennleistung von 9 kWth bei 600 Wel. Bei Bedarf kann der Kessel durch Umschalten kurzzeitig 13 kWth Spitzenleistung erbringen. Die elektrische Leistung verändert sich dabei nicht.

Das zweite Unterprojekt ist, den Kessel „Condens“ aus der Brennwertserie von Ökofen zu einem „Condens_e“ zu machen, was auch die Nachrüstbarkeit beinhaltet. Bei dieser Modellvariante wird der Stirlingmotor auf den Standard-„Condens“ installiert, d. h. der Stirling wird auf die Brennkammer aufgesetzt und die Regelungstechnik entsprechend angepasst. Ökofen hat die Typenprüfung für dieses Gerät für jetzt im Frühjahr geplant.

Im Projekt „Pellematic e-max“ soll ein Pellet-Stirling-BHKW im mittleren Leistungsbereich entstehen (50 - 60 kWth bei 4 - 5 kWel). Die Zielgruppen sind hier Gewerbe, Hotel- und Wohnanlagen. Das Projekt unterscheidet sich nicht nur durch die Ansiedlung des BHKWs in einer anderen Leistungsklasse, sondern auch darin, dass hier ein anderer Stirlingmotor zum Einsatz kommt: Ein Stirlingmotor der Firma Qnergy, mit der Ökofen seit 2013 kooperiert. Unter dem Arbeitstitel „Projekt 5.0“ präsentierte Ökofen 2015 erstmals auf der Energiesparmesse im österreichischen Wels einen Prototypen des „e-max“. Seit Sommer 2016 sind die ersten Pilotanlagen in Betrieb.

Pellet-Stirling in der Praxis

Wie groß der Zuspruch sein wird, wird man sehen. Der „Pellematic Smart_e 0.6“ kostet rund 25 000 Euro inklusive Mehrwertsteuer, die hydraulischen Komponenten sowie die Lagertechnik sind im Preis nicht inbegriffen. Die Kosten für den selbst produzierten Strom sind sehr interessant: Laut Ökofen belaufen sie sich auf rund 5 Cent/kWh. Der Pelletkessel wird wie gehabt vollautomatisch mit Pellets beschickt. Dem Stirlingmotor wird die Wärme von außen zugeführt, indem er als erstes durch das heiße Brenngas angeströmt wird.

Damit alles reibungslos läuft, ist einmal jährlich beziehungsweise alle 2000 Betriebsstunden eine Wartung durch den Ökofen-Werkskundendienst verpflichtend. Der Kessel verfügt außerdem über ein automatisches Reinigungskonzept für die unterjährige Reinigung des Stirling-Wärmetauschers. Zusätzlich und parallel zur Ascheentleerung muss der Kunde mittels Druckluft den Erhitzerkopf etwa alle 500 Stunden manuell selbst reinigen. Der zeitliche Aufwand dafür beträgt laut Ökofen weniger als 5 Minuten. Das ist eine verhältnismäßig kurze Zeit verglichen mit der Zeit auf dem langen Weg, den der Stirling beim Thema Holzpellets gehen musste.

Autor: Dittmar Koop, freier Fachautor

Bilder: Ökofen GmbH

www.oekofen.com

Unterschied zwischen den Stirlings von Microgen und Qnergy

Der Stirlingmotor von Microgen erzeugt sinusförmigen, netzsynchronen (230 V / 50 Hz) und einphasigen Wechselstrom, d. h. der Strom kann direkt ins Netz eingespeist werden. Der Stirlingmotor von Qnergy hingegen erzeugt sinusförmigen Wechselstrom, der nicht netzsynchron ist, da die Frequenz je nach Betriebszustand um cirka 60 Hz pendelt. Der Strom wird gleichgerichtet und über einen Wechselrichter dann dreiphasig ins Netz eingespeist.

Beide Stirlingmotoren sind Lineargeneratoren, d. h. die Stromerzeugung läuft linear und ohne Drehbewegungen ab.

Wenn der Erhitzerkopf im Stirling von Microgen eine bestimmte Temperatur erreicht, startet dieser kurz im „Motorbetrieb“, mit steigender Temperatur wechselt dieser dann in den Generatorbetrieb. Beim Stirling von Qnergy wird der Startimpuls durch eine Batterie gegeben (diese ist im Stirlingpaket enthalten). Der Generatorbetrieb startet, sobald die Temperatur am Erhitzerkopf ausreichend ist.

Technik des Freikolben-Stirlingmotors im Überblick

Der Freikolben-Stirlingmotor ist ein hermetisch gekapseltes System, das mit einem Arbeitsgas gefüllt ist. Er funktioniert auf Basis unterschiedlicher Temperaturen beziehungsweise Druckverhältnisse: Wärme wird von außen über einen Erhitzerkopf (Wärmetauscher) des Stirlingmotors auf das Arbeitsmedium übertragen. Durch die Erwärmung dehnt sich das Gas aus. Im Freikolben-Stirlingmotor bewegt sich ein Verdrängerkolben auf- und abwärts. Der Wechsel zwischen Ausdehnung und Kontraktion des Arbeitsgases bewegt den Arbeitskolben. Ein Verdrängerkolben wiederum schiebt das Arbeitsgas zwischen gekühltem und erhitztem Bereich hin und her. Damit die Bewegung funktioniert, arbeiten Arbeits- und Verdrängerkolben rhythmisch zueinander. Arbeitskolben, Verdränger und die Umgebung sind nicht mechanisch miteinander verbunden, z. B. über Lager, sondern die Kolben schwingen frei. Deshalb gelten die Freikolben-Stirlingmotoren aufgrund ihres hermetisch gekapselten Systems – und weil keine Reibung in Lagern stattfindet – als wartungsfrei und sehr langlebig (mehr als 50 000 Betriebsstunden sind möglich).