Individuell geregelt

Offenes MSR-System optimiert das energetische Zusammenspiel der TGA und vermeidet gleichsam Produktionsausfälle

Die Ausgangssituation war keine einfache – die Produktionshalle eines Auto-Zulieferers in Wolfsburg hatte viele Inselsysteme, die nicht einheitlich miteinander kommunizierten. Permanente Betriebsstörungen waren die Folge, wodurch auch die Produktion mitunter erheblich gestört wurde. Das Personal konnte mit eigenen Mitteln kaum etwas dagegen tun. Eine Lösung musste her. Über ein MSR-System der Technische Alternative RT GmbH wurden zunächst Heizung, Lüftung und die Warmwasserversorgung und in einem weiteren Schritt auch die Prozesskühlung zusammengefasst und gleichsam die Ausfallsicherheit der TGA erhöht.

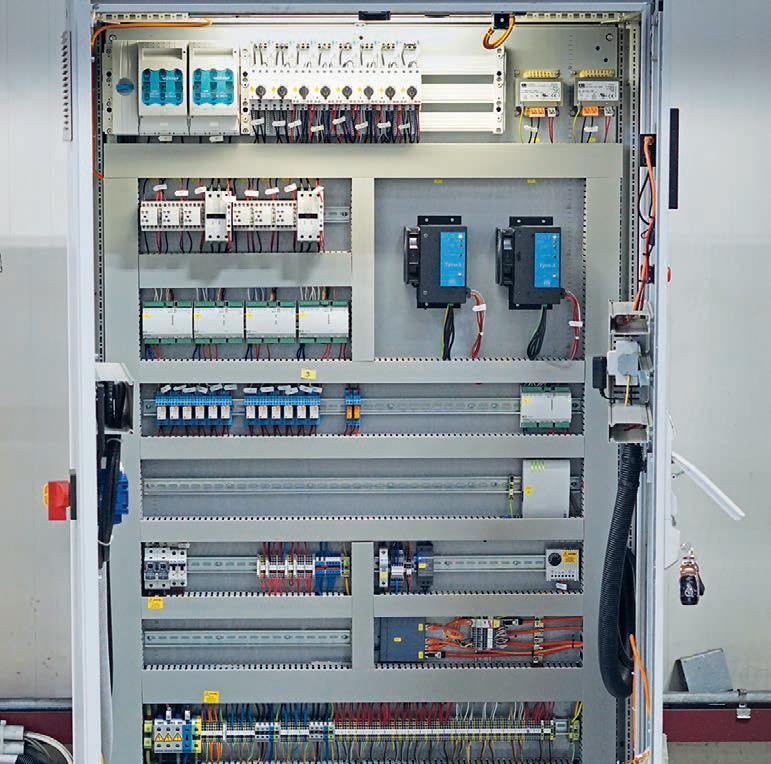

Die Anforderungen waren von Anfang an klar: Die Ausfallsicherheit der vielen Inselsysteme musste deutlich verbessert werden, mögliche Probleme frühzeitig erkennbar und die Steuerung durch das Personal bedienbar sein. Doch die Rahmenbedingungen waren alles andere als einfach: So durft e das neue MSR-System aufgrund der Vorgaben zur Datensicherheit keine vorhandenen Netzwerke in den Hallen nutzen. WLAN oder Bluetooth waren nicht möglich. Die vorhandenen Schaltschränke mussten weiterverwendet werden, der Umbau durft e aber auch zu keinen Unterbrechungen der Produktion führen.

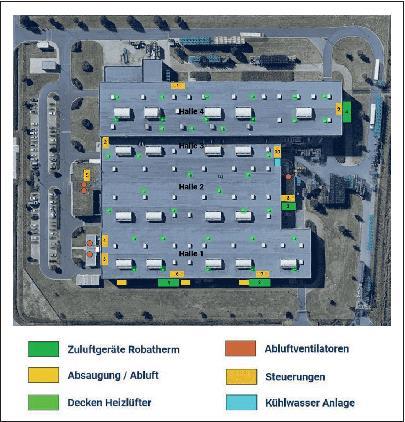

Aufgrund der Komplexität der Anlage mit unter anderem 37 Deckenlüft ern, mehreren Außenluft registern, Lüft ungsanlagen mit Wärmerückgewinnung, der Fernwärmestation und 15 Heizkreisen hat sich der mit der Sanierung beauft ragte Anlagenbauer Wildenmann HB aus Braunschweig dazu entschieden, die freiprogrammierbaren Geräte der „x2“-Serie des Regeltechnikexperten Technische Alternative einzusetzen.

Eine der größten Herausforderungen waren die weitreichenden Hallen und die dadurch hohen Leitungslängen. Zudem durfte die elektromagnetische Belastung durch die Produktion nicht unterschätzt werden. Die Anzahl der MSR Komponenten war an sich bereits eine Herausforderung in der Planung, die einen großen Teil der Arbeit ausmachen sollte. Am Ende brauchte es insgesamt 2800 m CAN-Busleitungen, aufgeteilt auf zwei Netzwerke und ein eigenes LAN-Netzwerk, wor über die Visualisierung sowie die Modbus TCP/IP Kommunikation läuft.

Die Produktionshalle heute

Nach dem Umbau läuft die Produktion nun störungsfrei. Auch, weil das Personal frühzeitig drohende Probleme oder erforderliche Wartungstätigkeiten erkennen und darauf reagieren kann. Zudem sorgen mehrere „CAN-UES“-Überspannungsableiter für den Schutz der Datennetze. Für eine hohe Ausfallsicherheit sorgt aber auch die hohe Redundanz der Anlage.

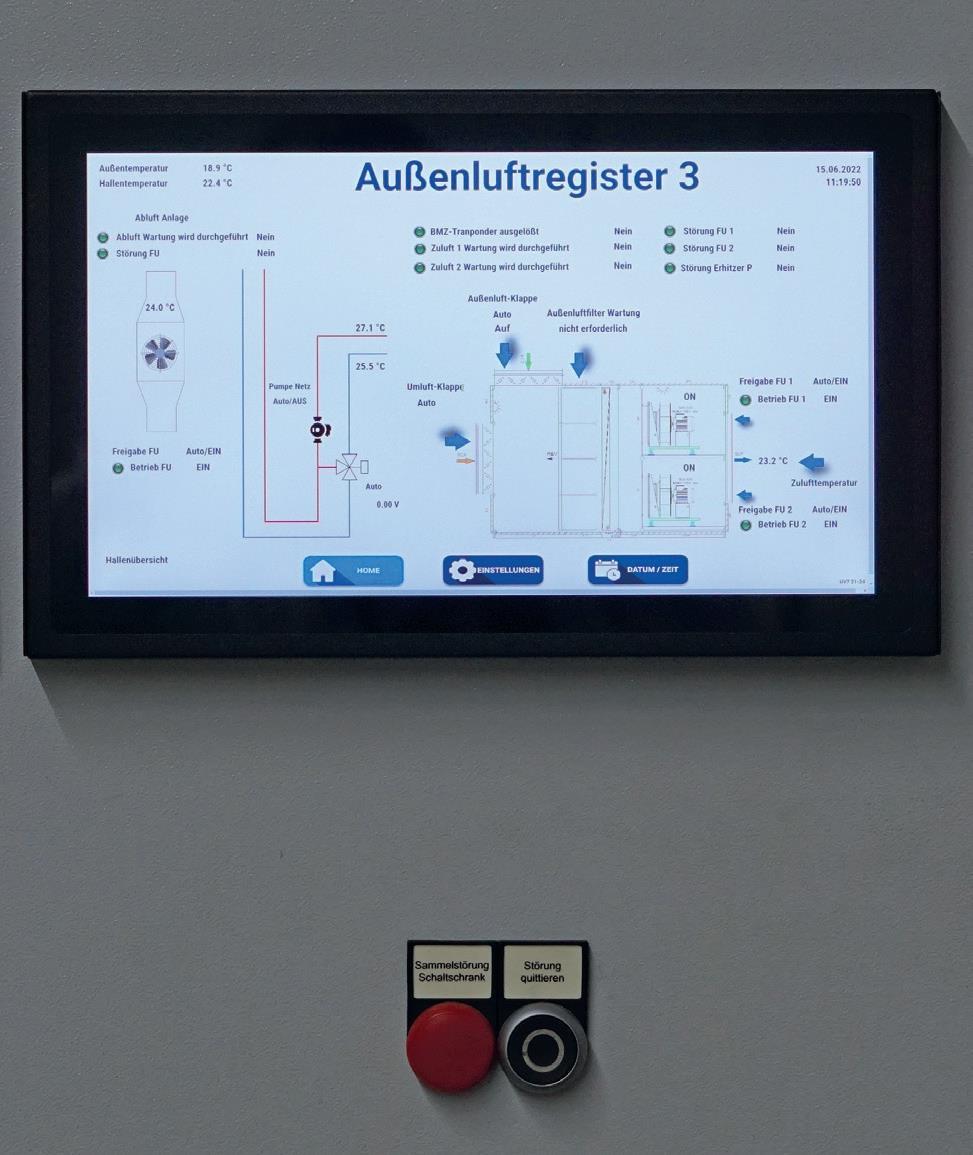

Auf neun eigens konfigurierten HD Monitoren läuft die Visualisierung der Anlage. „Im Laufe des Jahres werden wir die ersten Erkenntnisse nutzen, um die Anlage weiter zu optimieren“, sagt Müller. „Aber schon jetzt zeigt sich, dass sich auch die energetische Situation deutlich verbessert hat, da nun die verschiedenen Heiz- und Lüftungssysteme gemeinsam geregelt werden. Inzwischen wurde das Regelsystem auch auf die Prozesskühlung – insgesamt 1000 kW Leistung – ausgeweitet. Dabei zeigten sich weitere Energieeinsparpotenziale, die sukzessive genutzt werden sollen. Dass sich das Regelsystem der Technischen Alternative jederzeit erweitern und auf andere Gewerke übertragen lässt, ist in diesem Fall doppelt wertvoll.

Nachgefragt

IKZ-FACHPLANER: Die frei programmierbaren Geräte der „x2“-Serie sind nicht jedem SHK-Fachmann ein Begriff. Wodurch kennzeichnet sich diese Serie?

Tina Miedler: Mit unserer „x2“-Serie sind zu jedem Anwendungsfall im SHK-Bereich viele regelungstechnischen Möglichkeiten zu realisieren. Nicht nur im Neubau, sondern auch beim Sanierungsfall eines Bestandsgebäudes kommen unsere Regler zum Kombinieren der Gebäudetechnik zum Einsatz.

IKZ-FACHPLANER: Nun ist das freie Programmieren nicht unbedingt die Kernkompetenz des SHK-Handwerkers – von einigen Betrieben abgesehen. Inwieweit unterstützen Sie SHK-Betriebe bei der Konfiguration und der Umsetzung?

Tina Miedler: Wir bieten für facheinschlägige Gewerbe Programmierungen an. Nachhaltiger und flexibler für Installateure wäre jedoch den Regler selbst zu programmieren. Auf unserer Homepage findet man unsere Software sowie Anwendungs- und Programmierbeispiele.

IKZ-FACHPLANER: Bieten Sie quasi als Einstieg in die Materie auch Schulungen an?

Tina Miedler: Wir bieten für Einsteiger sowie auch für Fortgeschrittene Seminare an. Diese finden entweder bei uns im Haus oder auch in Deutschland statt. Die aktuellen Termine finden sich online auf unserer Homepage. Außerdem haben wir einen Youtube-Channel eingerichtet, wo Webinare zu verschiedenen Themen zu sehen sind.

IKZ-FACHPLANER: Fertig konfigurierte Regelsysteme erscheinen auf den ersten Blick beherrschbarer als frei programmierbare Lösungen. Ein Trugschluss?

Tina Miedler: Wenn man frei programmierbare Regler das erste Mal verwendet, wird das sicher stimmen. Hat man sich ein wenig eingearbeitet, ist man in der Umsetzung aber genauso schnell und hat bei Bedarf mehr Spielraum in der Planung und bleibt vor allem kostengünstig erweiterbar.