Hoher Nutzen bei niedrigen Werten - Thermische Solaranlagen in Industrieprozessen: empfehlenswert bei Temperaturen unter 100°C und geringen Deckungsraten

Über den Einsatz zur Trinkwarmwasserbereitung und Bereitstellung von Raumwärme hinaus, versteht man unter solarer Prozesswärme den Einsatz von solarthermisch bereitgestellter Wärme in Industrie- und Dienstleistungsprozessen. Solarthermische Anlagen lassen sich besonders gut in Prozesse integrieren, in denen Temperaturen von unter 100°C benötigt werden. In diesen Fällen kann vielfach auf Standardkomponenten, Kollektoren und Bauteile zurückgegriffen werden. Da die Komponenten für den Einsatz bei Temperaturen über 100°C noch nicht marktüblich sind, muss in solchen Fällen auf Spezialkomponenten zurückgegriffen werden. Nicht nur dadurch, sondern auch durch die erhöhten Anforderungen bezüglich Druck und Temperatur entsteht hier ein deutlich erhöhter Planungs- und Entwicklungsaufwand.

Im Dezember 2011 legte die Universität Kassel das Ergebnis einer Potenzialanalyse* vor. Sie untersuchte den Einsatz von Solarenergie aus thermischen Solaranlagen im Industriebereich und kam zu dem Ergebnis, dass rund 21% der in der Industrie eingesetzten Wärme in einem Temperaturbereich von unter 100°C und weitere 10% im Temperaturbereich von 100 bis 250°C liegen. Grund genug, die Nutzung von Solarthermie im Temperaturbereich von unter 100°C einmal genauer zu betrachten.

In den untersuchten Industrieprozessen wurden Anwendungen der chemischen Industrie mit dem größten Potenzial an Niedrig- und Mitteltemperaturen identifiziert. Hier wird Wärme im betrachteten Temperaturniveau, z.B. für die Herstellung von Polypropylen oder bei der Destillation eingesetzt. In der Ernährungswirtschaft bietet sich die Integration solarer Wärme in den Prozessbereichen Kochen, Pasteurisieren, Reinigen, Trocknen sowie Waschen an. In Molkereien, Schlachtereien oder Getränkefabriken werden diese Anwendungen ebenfalls in unterschiedlicher Ausprägung genutzt. Weitere Anwendungsmöglichkeiten der Niedertemperaturwärme finden sich im Papiergewerbe, der Metallveredelung, im Textil- oder auch Holzgewerbe.

In diesen Prozessbereichen besteht in der Regel ein großes Potenzial der Wärmerückgewinnung, der Optimierung der Hydraulik und der konventionellen Wärmeerzeugung. Vor dem Einsatz von Solarthermie sollten grundsätzlich die Möglichkeiten effizienzsteigernder Maßnahmen untersucht und ausgeschöpft werden. Dadurch können die Komponenten wie Kollektorfläche und Größe des Pufferspeichers optimal ausgelegt und aufeinander abgestimmt werden.

Örtliche Gegebenheiten

Vor allen Aktivitäten sollten zunächst die örtlichen Gegebenheiten ermittelt werden:

• Gibt es genügend und geeignete Flächen für die Kollektormontage?

• Lassen sich die Kollektoren dorthin transportieren und aufstellen/montieren?

• Sind diese Flächen südlich ausgerichtet oder ist eine Flachdachmontage möglich?

• Sind die statischen Gegebenheiten geklärt?

• Gibt es eine Heizzentrale, aus der vielleicht nicht nur der Prozess, sondern auch andere Bereiche wie Waschräume oder Heizungen versorgt werden?

Um weitere Punkte für die Vorplanung zu ermitteln, hat das von der Europäischen Union initiierte „Projekt Solar Process Heat (SO-PRO)“ eine Checkliste (Bild 1) entwickelt. Die Checkliste kann unter der Internetadresse www.solar-process-heat.eu auch in deutscher Sprache heruntergeladen werden.

Unterschiedliche Prozesse

Neben der Unterscheidung der Prozesse nach ihrer Funktion (Waschen, Trocknen, Vorwärmen) lassen sich Produktionsprozesse auch mittels Lastprofilen unterteilen. Man spricht hier von kontinuierlichen und diskontinuierlichen Lastprofilen. Ebenso können Anwendungen in offene und geschlossene Prozesse unterschieden werden.

Unter offenen Industrieprozessen versteht man beispielsweise Anwendungen, in denen immer wieder Frischwasser in den Prozess eingeleitet wird. So kann das Spülen von Flaschen und Gefäßen sowie das Reinigen von Anlagen und Anlagenteilen in der Lebensmittelindustrie als offener Prozess angesehen werden.

In geschlossenen Prozessen erfolgt hingegen kein oder nur ein geringer Austausch des Prozessmediums. Anwendungen sind hier zum Beispiel galvanische Bäder in der Metallverarbeitung.

Ein Beispiel für ein kontinuierliches Lastprofil zeigt Bild 2. Dieses Lastprofil zeichnet sich durch einen konstanten Wärmebedarf aus. Das bedeutet, dass ein Wärmebedarf 24 Stunden am Tag und 365 Tage im Jahr auf gleichmäßig hohem Niveau besteht. Dieses Profil findet sich vor allem in großen Betrieben im Dreischichtbetrieb und in der Siebentagewoche. Bestenfalls wird die Produktion im Sommer auch nicht durch Betriebsferien unterbrochen.

Um Überhitzung und Stagnation im Sommer zu vermeiden, werden Solaranlagen zur Prozesswärmeerzeugung mit verhältnismäßig geringen solaren Deckungsgraden (30 bis 40%) ausgelegt. Das führt dazu, dass in den Sommermonaten der Wärmebedarf des Prozesses nahezu vollständig durch die Solaranlage gedeckt werden kann und anders als bei herkömmlichen Solaranlagen zur Warmwasserbereitung und Heizungsunterstützung im Sommer nur geringe Stagnationszeiten auftreten. Dadurch steigen der Systemwirkungsgrad und die solaren Erträge deutlich.

Dampfbildung und Stagnation und die damit einhergehenden hohen Temperaturen im Kollektorkreis können zu einer Zersetzung des Wärmeträgermediums führen. Dies wiederum kann einzelne Stränge verstopfen und zerstören. Diese Verschlüsse sind nur mit einem verhältnismäßig hohen Aufwand wieder zu beseitigen. Einige Anbieter von Großanlagen gehen daher auch den Weg, Wasser als Wärmeträgerflüssigkeit einzusetzen. Sie haben andere technische Lösungen gefunden, den Kollektorkreis im Winter nicht einfrieren zu lassen.

Idealerweise wird die Solaranlage so in das System integriert, dass keine Speicher benötigt werden. Das bedeutet, die Sonnenwärme wird in dem Moment genutzt, in dem sie erzeugt wird. Dieser Idealfall ist bei Industrieprozessen unrealistisch.

Im Fall des kontinuierlichen Lastprofils aus Bild 2 handelt es sich um ein offenes System zur Erwärmung von Trinkwasser zu Reinigungszwecken bei einem Lebensmittelhersteller (Bild 3). Aus dem Lastprofil ist ersichtlich, dass das Warmwasser auch in den Nachtstunden benötigt wird. Daher werden hier natürlich Speicher benötigt. Eine erste Abschätzung der Kollektorfläche und der Speichergröße kann mithilfe einer Planungshilfe ermittelt werden, die ebenfalls im Rahmen des SO-PRO-Projekts entwickelt wurde (Download ebenfalls unter www.solar-process-heat.eu).

Die Optimierung der Anlagenkomponenten sollte nach dieser ersten Abschätzung mittels Simulationssoftware erfolgen. Nur so lassen sich Kollektoren und Speicher sowie die Hydrauliken und Volumenströme bestmöglich aufeinander abstimmen.

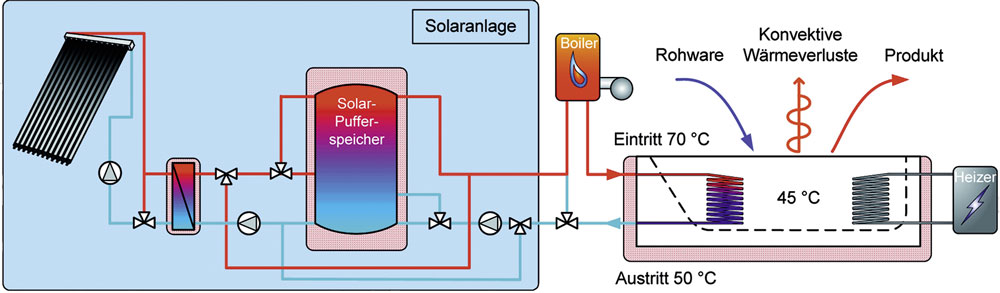

Ein weiterer Industrieprozess, in dem solarthermische Anlagen sehr gut integriert werden können, sind industrielle Bäder. Bild 4 zeigt die Hydraulik einer Galvanik in schematischer Darstellung. Bei diesem geschlossenen Prozess wird im einfachsten Fall die Solaranlage über eine Rücklaufanhebung in das bestehende System integriert.

Wirtschaftlichkeit und Vermarktung

Einhergehend mit den hohen Systemwirkungsgraden, lassen sich mit Solaranlagen in der Prozesswärmeerzeugung verhältnismäßig niedrige Wärmegestehungskosten realisieren. Amortisationszeiten von unter neun Jahren sind bei gut geplanten Anlagen keine Seltenheit. Ein Wert, der bei konventionellen Solaranlagen bei Weitem nicht erreicht wird. Beachtet man außerdem, dass die Wärmegestehungskosten mit 8 bis 12 Cent pro kWh für die nächsten 10 bis 20 Jahre konstant bleiben, ist die Investition in eine solarthermische Anlage zur Prozesswärmeerzeugung nicht nur eine ökologisch, sondern auch eine ökonomisch sinnvolle Investition.

Fazit

Alles in allem kann der solaren Prozesswärme ein Marktpotenzial attestiert werden. Wichtig ist, sich mit diesem Thema auseinanderzusetzen. Nach eingehender Schulung finden sich im zweiten Schritt die Auftraggeber aus der Industrie.

Beispielanlage als Vorzeigeobjekt

Die Praxis zeigt, dass inhabergeführte, mittelständische Unternehmen am ehesten bereit sind, in eine solare Prozesswärmeanlage zu investieren. Sind sie nicht an Quartalszahlen börsennotierter Großunternehmen gebunden. Als Beispiel sei hier die Anlage der Firma Steinbach und Vollmann GmbH & Co. KG in Heiligenhaus genannt. Das Unternehmen mit Sitz in der Nähe von Düsseldorf ist in der Schloss- und Beschlägeherstellung tätig.

Die Solarthermieanlage wurde 2008 errichtet und dient der Unterstützung der Wärmeversorgung der galvanischen Bäder bei einem Temperaturniveau bis 80°C. Das Kollektorfeld besteht aus 400 m² Vakuumröhrenkollektoren mit einer Leistung von 210 kW. Der solare Deckungsgrad beträgt 35% des Gesamtwärmebedarfs. Die Pufferspeicher mit einem Volumen von 23000l dienen der Abdeckung von Lastspitzen und der Speicherung der Solarenergie in den betriebsfreien Zeiten, z.B. an Wochenenden. Die Solaranlage senkt den Gasverbrauch des Unternehmens um etwa 35 bis 40%. Dies entspricht in etwa einer CO2-Verminderung von mehr als 20t im Jahr.

Förderungen

Solare Prozesswärme wird von unterschiedlicher Seite gefördert. Aufgrund ständiger Änderungen der Konditionen in den Programmen sollen hier lediglich die Fördergeber und Informationsquellen genannt werden:

• Bundesamt für Wirtschaft und Ausfuhrkontrolle – www.bafa.de (Energie, Erneuerbare Energien, Solarthermie),

• Kreditanstalt für Wiederaufbau – www.kfw-foerderbank.de (KfW- Energieeffizienzprogramm),

• Förderprogramme der Länder, z.B. NRW: www.nrwbank.de, www.progres.nrw (Programmbereich Markteinführung)

Schulungen

Das Zentrum für Umwelt- und Energie der Handwerkskammer Düsseldorf in Oberhausen führt im Zusammenhang mit dem EU-Projekt entwickelte Seminare zur solaren Prozesswärme durch. Ansprechpartner: Dipl.-Ing. Dirk Schön, Tel.: 0208 82055-76.

Autor: Dipl.-Ing. Peter Lückerath, Dozent für Energie- und Umwelttechnik

www.solar-process-heat.eu

www.bafa.de

www.kfw-foerderbank.de

www.nrwbank.de

www.progres.nrw