Mehrwert durch Brennwert

Gut nachrüstbar und äußerst effizient. Teil 1: Details zur Technik

Nur wenige der in deutschen Gebäuden installierten 19,9 Mio. Heizkessel entsprechen dem Stand der Technik: 14,2 Mio. arbeiten noch mit veralteter Heizwerttechnik, so der Bundesverband der Deutschen Heizungsindustrie (BDH) zum Gesamtbestand 2014. Aufgeschlüsselt nach Brennstoff gibt es lediglich 600.000 effiziente Öl- und 4,2 Mio. Gas-Brennwertkessel. Was viele Eigenheimbesitzer und Anlagenbetreiber nicht berücksichtigen: Wer einen alten Heizwertkessel weiter betreibt – weil er noch problemlos läuft – verschenkt damit jedes Jahr Geld. Demgegenüber macht sich mittelfristig eine Heizungsmodernisierung bezahlt. Im ersten Teil geht es um die Funktionsweise der Technik. Teil 2 wird die Bereiche Abgasführung und Ableitung des Kondensats thematisieren.

Um die Abläufe besser zu verstehen, lohnt sich ein Blick in die Vorgänge bei der Verbrennung. Hauptbestandteile von Erdgas und Erdöl sind Kohlenwasserstoffe, Kohlenstoff und Wasserstoff. Zur Verbrennung wird zusätzlich noch Sauerstoff benötigt, der in der Regel mit der Umgebungsluft zugeführt wird. Bei der Verbrennungsreaktion entstehen Kohlendioxid und Wasser.

Dieses Wasser verdampft und verlässt als weißer Rauch den Kamin – allerdings steckt in diesem Wasserdampf auch Energie: Um den Wasseranteil eines Kubikmeters Erdgas zu verdampfen, wird eine Energiemenge von rund 1100 Wh bzw. 1,1 kWh benötigt. Bezogen auf den Energiegehalt eines Kubikmeters entspricht das rund 10 bis 11% der im Erdgas enthaltenen Energie. Bei Flüssiggas sind es immerhin noch 9% und bei Heizöl etwa 6% der Energie, die über den Schornstein ungenutzt ins Freie gelangen.

Für den Verbraucher macht sich der Betrieb eines alten Heizwertkessels so deutlich im Geldbeutel bemerkbar. Von beispielsweise 3000 m³ Erdgas, die er für den jährlichen Bedarf seines Einfamilienhauses aus den 1970ern kauft, verschenkt er rund 330 m³.

Das Geheimnis liegt in der Kondensationswärme

Diese Verluste lassen sich mit einem Brennwertkessel vermeiden. Er kühlt das Abgas so weit ab, dass das bei der Verbrennung verdampfte Wasser kondensiert, also flüssig wird. Bei der Kondensation wird schließlich genauso viel Energie frei, wie für das Verdunsten des Wassers nötig war – diese Energie nutzt das Brennwertgerät. Je nach Kondensationsmenge lassen sich so bis zu 99,5% der Energie im Brennstoff verwenden. Schritt für Schritt funktioniert das wie folgt:

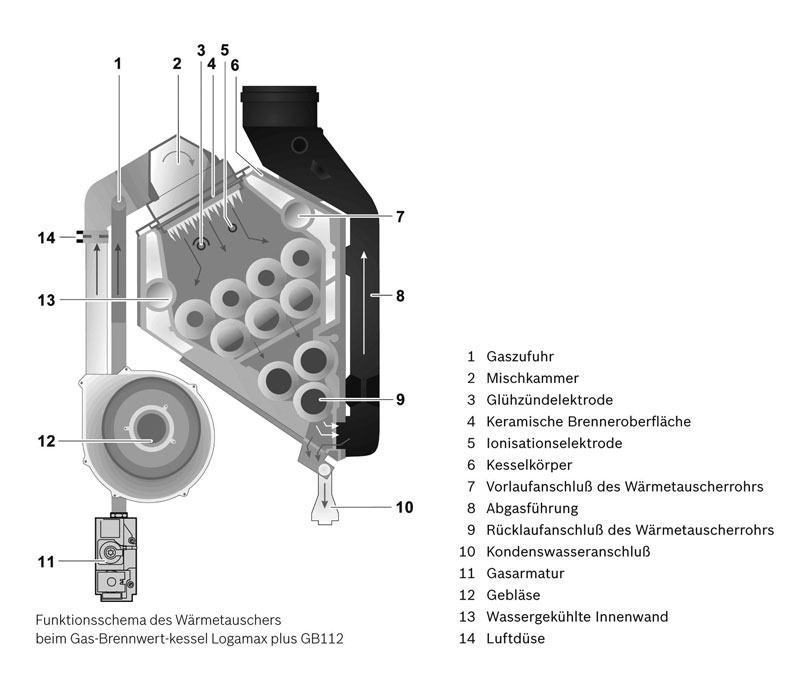

Zunächst erhitzt der Brenner in der Brennkammer das Heizwasser. Mittels einer Pumpe gelangt das warme Heizungswasser nun zu den Heizkörpern und kommt dann abgekühlt zum Heizkessel zurück. Die bei der Öl- oder Gasverbrennung entstehenden Heizgase werden mit Unterstützung eines Gebläses durch den Kessel geführt und gelangen am Ende in die kälteste Zone, also dorthin, wo das abgekühlte Heizungswasser zurück in den Kessel gelangt.

Dort kondensiert das im Abgas enthaltene Wasser – der Wärmetauscher muss dafür kalt genug sein. Über einen Aluguss-Wärmetauscher wie in der Buderus Gas-Brennwert-Kompaktheizzentrale „Logamax plus GB192iT“ geht das besonders effizient: Er hat eine große Fläche, sodass die Wärme optimal übertragen wird. Die bei der Kondensation freigesetzte Energie erwärmt zusätzlich das Heizungswasser. Zuletzt wird das abgekühlte Abgas über den Schornstein ins Freie befördert.

Die Rücklauftemperatur spielt eine entscheidende Rolle

Um das Potenzial eines Brennwertkessels auszuschöpfen, muss die Rücklauftemperatur möglichst niedrig sein. Denn je kälter das Heizwasser von den Heizkörpern zurückfließt, desto besser kühlt es im Brennwertkessel die heißen Heizgase ab und verbessert so den Kondensationseffekt.

Bei zu hoher Rücklauftemperatur wirkt sich der Brennwerteffekt kaum oder gar nicht aus. Ein hydraulischer Abgleich ist deshalb in jedem Fall erforderlich: Er trägt dazu bei, das Heizwasser gleichmäßig und bedarfsgerecht an die Heizkörper zu verteilen, wo es die Wärme effizient abgeben kann und mit möglichst niedriger Rücklauftemperatur wieder in den Kessel gelangt. Bei Ölverbrennung kondensiert das Heizgas theoretisch ab etwa 47°C, bei Gasverbrennung schon ab rund 57°C – u.a., weil bei der Erdgasverbrennung mehr Wasserdampf im Abgas enthalten ist. Erdgas-Brennwertkessel können den Brennwerteffekt deshalb im Vergleich schon bei höheren Rücklauf- und damit auch höheren Vorlauftemperaturen nutzen.

Die Brennwerttechnik beeinflusst auch die Wirkungsgrad-Angaben. In Deutschland gilt traditionell der Heizwert Hi als Messgröße für die Brennstoffenergie. Er gibt die mit dem Brennstoff freisetzbare Wärmemenge an, allerdings ohne die Wasserdampfkondensation. Zählt man diese hinzu, ergibt sich der Brennwert Hs. Durch Bezug auf den Heizwert können Brennwertkessel so Wirkungsgrade von mehr als 100% erreichen, was physikalisch eigentlich nicht möglich ist.

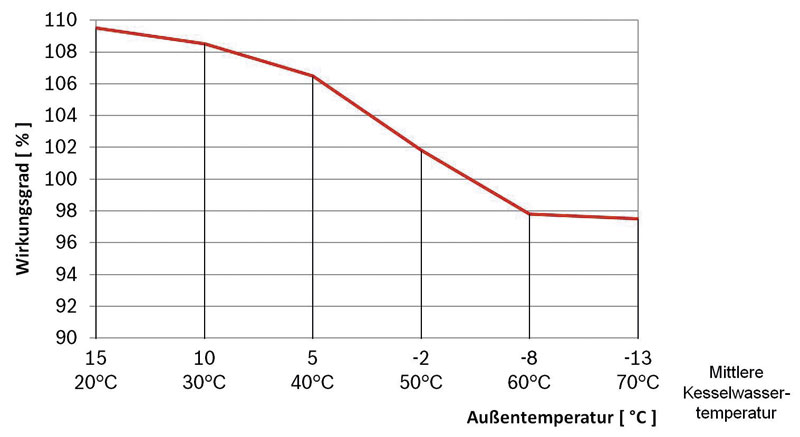

Der Brennwerteffekt ist abhängig von der Jahreszeit. Steigt im Frühjahr die Außentemperatur, senkt die Regelung des Heizkessels die Wassertemperatur, die zu den Heizkörpern gelangt – Ziel hierbei ist es, die Temperatur im Raum konstant zu halten, ohne dass die Einstellung am Heizkörper verändert werden muss. Sobald nun die Wassertemperatur im Heizkessel kühler wird, sinkt zugleich auch die Abgastemperatur im Abgasrohr.

Je geringer die Abgastemperatur ist, desto geringer sind auch die Abgasverluste und umso höher ist der Kondensationswärmegewinn. Das heißt: Der Wirkungsgrad eines Brennwertkessels wird mit steigender Außentemperatur immer besser.

Neue Technik hält Energieverluste im Zaum

Moderne Brennwertkessel punkten gegenüber alten Heizwertkesseln noch mit weiteren Vorteilen: Sie vermeiden nicht nur den Kondensationswärmeverlust, sondern weisen weit geringere Abgas- sowie Bereitschafts- und Strahlungsverluste auf. Abgasverlust ist die Wärme- bzw. Energiemenge in Form von Temperatur, die bei einem Heizkessel während der Brennerlaufzeit ungenutzt bleibt, und ist somit gleichbedeutend mit Brennstoffverlust. Der Kondensationswärmeverlust ist hier nicht mit eingerechnet.

Die Höhe des Abgasverlustes hängt von der Abgastemperatur und dem Luftüberschuss der Verbrennung ab (gemessen als CO2 oder O2). Den aktuellen Verlust des Heizkessels prüft der Schornsteinfeger und bescheinigt ihn in seinem Messprotokoll. Bei einem Brennwertkessel gehen durch das Abkühlen des Heizgases im Schnitt nur noch rund 2% der Energie verloren.

Der Bereitschafts- und Strahlungsverlust hängt von der Temperatur im Aufstellraum sowie von der Größe und Temperatur des Heizkessels ab: Über die Oberfläche des Heizkessels wird Strahlungswärme an den Raum abgegeben. Weil sich Brennwertkessel durch eine wesentlich kompaktere Bauweise und geringe Oberflächentemperaturen auszeichnen als ältere Heizwertkessel, sind die Strahlungsverluste entsprechend geringer.

Autor: Torsten Mahler, Produktmanager Gas-Heizgeräte Brennwert/Heizwert, Bosch Thermotechnik

Bilder: Bosch Thermotechnik (Buderus)

www.buderus.de