KWK macht Dampf: Zusätzliche Anwendungspotenziale für Blockheizkraftwerke

Vor einem Jahrzehnt noch als Nischentechnologie nur wenigen Spezialisten bekannt, hat sich die Kraft-Wärme-Kopplung (KWK) mittlerweile zu einer etablierten Technologie gemausert. Spätestens die Verkündung des integrierten Klima- und Energieprogramms (IKEP), von der großen Koalition in 2007 beschlossen, hat der KWK zum Durchbruch verholfen.

Seit fast einem Jahr steht das BHKW-Modul „GG 402 SD“ in einem fleischverarbeitenden Betrieb in Verl und liefert 402 kW elektrische Leistung. In der darüberliegenden Ebene steht der Dampferzeuger.

Als erstgenannte von 29 vorgeschlagenen Maßnahmen im Kampf gegen den Klimawandel und für mehr Energieeffizienz wurde dort ein neues Kraft-Wärme-Kopplungs-Gesetz (KWKG) gefordert. Erstmals wurde auch ein Anteil der KWK-Stromerzeugung an der Gesamterzeugung als Ziel verbindlich festgelegt: 25% bis 2020. Die daraufhin 2009 erfolgte, erste Novelle des 2002 eingeführten KWKG umfasste im Gegensatz zur ursprünglichen Fassung einen Großteil neu installierter KWK-Anlagen.

Wurde bis dato nur der von KWK-Anlagen in das Netz der öffentlichen Versorgung eingespeiste Strom mit einem Bonus gefördert, kommen seit 2009 auch KWK-Anlagen, die der Eigenstromversorgung dienen, in den Genuss dieses Bonus. Er wurde mit der im Juli 2012 in Kraft getretenen zweiten Novellierung des KWKG neben weiteren Verbesserungen noch einmal moderat erhöht. Zusammen mit weiteren Vergünstigungen wie der Befreiung von der Strom- und Energiesteuer, stellt die Kraft-Wärme-Kopplung bei geeigneten Rahmenbedingungen (ganzjährige Wärmesenke, marktübliche Energiekosten) in der Regel eine wirtschaftlich attraktive Alternative zur konventionellen Energieversorgung dar.

Große Technik in kleinem Stil

Die wesentliche Ersparnis ergibt sich jedoch aus der Wärmegutschrift und damit aus der Technik an sich. So fand die Kraft-Wärme-Kopplung aufgrund ihrer Eigenwirtschaftlichkeit bereits mit Beginn der Industrialisierung und Einsatz der ersten Dampfmaschinen Anwendung in der industriellen Kraftwerksversorgung. Schon damals wurden mit der Dampfmaschine nicht nur die Maschinen in den Fabriken angetrieben, sondern z.B. auch Hallen und Büros beheizt und Wasser erwärmt.

Die Idee, diese Technik auch auf den kleineren Maßstab zu übertragen, wurde Ende der 1960er-Jahre aus der Taufe gehoben, als erste Stadtwerke Motorenaggregate zur Wärmeversorgung von Wohnblöcken bei gleichzeitiger Stromerzeugung zur Einspeisung in ihre Netze einsetzten. Der Begriff „Blockheizkraftwerk“ (BHKW) war geboren.

Moderne Blockheizkraftwerke zur dezentralen Objektversorgung nutzen die eingesetzte Primärenergie zu über 90% aus und kommen aus wirtschaftlichen Erwägungen heraus mittlerweile in einer Vielzahl von Liegenschaften zum Einsatz. Dazu zählen z.B. Schwimmbäder, Krankenhäuser, Hotels und Wohnanlagen. Dass damit gleichzeitig auch eine Reduktion des Primärenergieverbrauchs um gut 36% sowie ein Rückgang der Treibhausgasemissionen um fast 60% einhergeht, macht den Einsatz von Blockheizkraftwerken im Kontext der anstehenden Energiewende nur noch interessanter. Die hervorragende Regelbarkeit und sekundenschnelle Verfügbarkeit von BHKWs zur Bereitstellung von Ausgleichsenergie und zur möglichen Entlastung der Stromnetze bei rasant steigendem Anteil fluktuierender, regenerativer Energien sei hier nur der Vollständigkeit halber am Rande erwähnt.

###newpage###

Rahmenbedingungen liefern Ideen

Doch Motorenaggregate sind anspruchsvoll. So darf die Heizwassertemperatur im Rücklauf zum BHKW 70°C nicht überschreiten. Einige Hersteller bieten ergänzend „heißgekühlte“ BHKWs an, die mit einer Rücklauftemperatur bis 80°C betrieben werden können. Höhere Temperaturen jedoch führen in der Regel zum Abschalten des BHKWs, da sonst der Motor nicht mehr ausreichend gekühlt wird. Damit können Blockheizkraftwerke im industriellen Umfeld nur stark eingeschränkt genutzt werden, da häufig Prozesswärme auf wesentlich höherem Temperaturniveau benötigt wird.

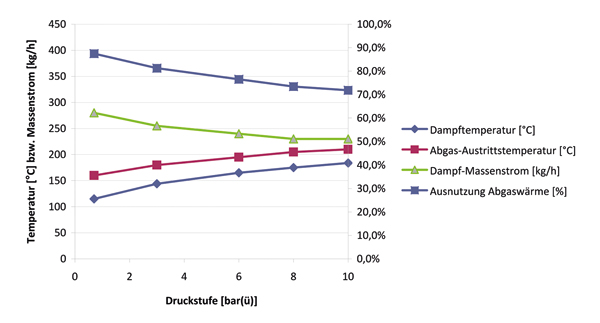

Und hier kommt ein neuer Gedanke ins Spiel: Warum nicht die Abgaswärme separat nutzen, um damit Prozessdampf zu erzeugen? Leistungsstarke, turboaufgeladene Gasmotoren sind aufgrund des hohen Anteils der Abgaswärme (Verhältnis von Abgas- zu Motorkühlwasser-Wärme ca. 1:1) prädestiniert für diese Aufgabe. Dabei ist jedoch zu beachten, dass mit steigender Druckstufe anteilig immer weniger Dampf ausgekoppelt werden kann.

Grundvoraussetzung ist zusätzlich eine ganzjährige Niedertemperatur-Wärmesenke auf einem Temperaturniveau von ca. 85/70°C (Vorlauf/Rücklauf) zur Abfuhr der Motorkühlwasserwärme. Die Speisewasservorwärmung als Anteil am Niedertemperatur-Wärmeverbrauch ist dabei fast vernachlässigbar. Sie macht selbst bei vollständigem Dampfverbrauch und 100% Nachspeisung weniger als 10% der verfügbaren Motorkühlwasserwärme aus. Dennoch erschließt sich mit dieser Technik eine Vielzahl neuer Anwendungsfälle in der Industrie.

Anlagenbeispiel mit Pilotcharakter

Als Beispiel sei hier ein fleischverarbeitender Betrieb im westfälischen Verl angeführt, der seit November 2011 von einem BHKW-Kompaktmodul „GG 402 SD“ (Sokratherm) mit 402 kW elektrischer Leistung und nachgeschaltetem Dampferzeuger versorgt wird. Der Wärmebedarf dieses Betriebs für Wasch- und Prozesswarmwasser stellte bei der Auslegung des BHKWs den begrenzenden Faktor dar – etwa 300 kW Wärmeleistung konnten hier als Grundlast angesetzt werden. Ein herkömmliches BHKW hätte damit bei einer jährlichen Auslastung von gut 8000 Vollbenutzungsstunden etwa 1500 MWh Strom erzeugt und etwa 15% des Strombedarfs abgedeckt. „Zu wenig“, befand der Investor und forderte eine Alternative. Diese bot sich dadurch, dass hier zusätzlich jährlich ca. 9000t Dampf, z.B. für Brühprozesse, benötigt werden.

Das nun eingesetzte BHKW verfügt über eine Motorkühlwasserwärmeleistung von 296 kW und ist damit hervorragend ausgelastet. Mit einer jährlichen Stromproduktion von knapp 3300 MWh deckt die Anlage ca. 1/3 des Strombedarfs ab. Und sie macht Dampf: 280 kg in der Stunde, gut 2300t pro Jahr.

Ein zusätzlicher Niedertemperatur-Abgaswärmetauscher hinter dem Dampferzeuger, der bei Überschreiten der Wärmegrundlast zugeschaltet wird, erhöht die Primärenergieausbeute und flexibilisiert die Fahrweise. Im Regelbetrieb werden in diesem Wärmetauscher die Abgase bis auf den Taupunkt abgekühlt und damit sogar der Brennwerteffekt genutzt.

Sollte einmal kein Dampfbedarf bestehen, so schaltet der Dampferzeuger auf Bypass und die volle Abgaswärmeleistung wird in Form von Niedertemperatur ausgekoppelt. Bei Schwachlast wird auch der nachgeschaltete Wärmetauscher auf Bypass geschaltet. Dadurch kann das BHKW ganzjährig – und ohne dass ein Notkühler erforderlich wäre – bei Stromausfall auch als Netzersatzaggregat genutzt werden.

Die gesamte BHKW-Anlage läuft im unbeaufsichtigten Betrieb: Dampferzeuger und Wärmetauscher werden nach Auswertung von Temperatur und Druck über eine online-überwachte Industrie-PC-Steuerung (iPC) im BHKW vollautomatisch geschaltet. Der Dampferzeuger selbst ist für 72h-BoB (Betrieb ohne Beaufsichtigung) ausgerüstet, sodass am Wochenende kein Kesselwärter anwesend sein muss.

Erste Ergebnisse sind positiv

Die durchweg positiven Betriebsergebnisse seit Inbetriebnahme bestätigen die Auslegung: Der gemessene Nutzungsgrad liegt monatlich schwankend zwischen 90 und 91,5%, hochgerechnet auf das

erste Betriebsjahr kann bei einer mittleren Verfügbarkeit der Anlage > 98% mit etwa 8450 Betriebsstunden gerechnet werden.

Insgesamt wurden in die betriebsfertige BHKW-Anlage einschließlich Dampferzeuger rund 400.000 Euro investiert. Durch enorme Betriebskosteneinsparungen macht sich diese Investition jedoch innerhalb von gut einem Jahr bezahlt. Dabei spart das BHKW zusätzlich jährlich ca. 2200 t CO2 ein, ein Gewinn also für das Portemonnaie – und für die Umwelt.

Autor: Dipl.-Ing. (FH) Joachim Voigt, Vertriebsleiter Sokratherm GmbH Energie- und Wärmetechnik (Hiddenhausen) und Vorstandsmitglied im Bundesverband Kraft-Wärme-Kopplung (B.KWK)

Bilder: Sokratherm

www.sokratherm.de