Störungsfreier Betrieb mit Energieeinspareffekt

Verbesserte Wärme- und Kälteübertragung durch Vakuumentgaser und Schlammabscheider bei Triebwerks-Reparatur- und -Instandsetzungsunternehmen MTU Maintenance

Wenn sich Luft im Kühl- und Heizungssystem zu einem ständigen Störfaktor entwickelt, sind Lösungen gefragt. Die MTU Maintenance Hannover GmbH konnte die Anlagen mithilfe von Vakuumentgasern und Schlammabscheidern des Spezialisten Spirotech optimieren. Die Ergebnisse belegen, dass die Entscheidung zu einer Energie- sowie Kosteneinsparung führte.

Die MTU Maintenance Hannover GmbH ist eine hundertprozentige Tochtergesellschaft der MTU Aero Engines, einem der führenden Triebwerkshersteller Deutschlands. Das Unternehmen ist auf die Reparatur und Instandsetzung mittlerer und großer ziviler Triebwerke spezialisiert. Dazu gehören verschiedene Modelle von General Electric (GE) sowie Triebwerke von Pratt & Whitney, International Aero Engines und CFM International. Seit 2013 ist das Unternehmen einer der wenigen Maintenance-Anbieter weltweit mit einer Lizenz für die vollständige Reparatur des größten Triebwerks der Welt, des GE90, das u. a. Flugzeuge der Boeing 777-Familie antreibt. Heute arbeiten in Langenhagen rund 1800 Beschäftigte an der anspruchsvollen Aufgabe Instandsetzung. Der Standort entwickelte sich seit seiner Gründung 1979 zum größten Maintenance-Standort der MTU-Gruppe. Die Produktionsanlagen wuchsen organisch während dreier Bauabschnitte, wobei die Anpassung an die gestiegenen Bedürfnisse teilweise Mischinstallationen zur Folge hatte. So wurden neben Kupfer- z. B. auch PE-Rohre und ein Pufferspeicher aus Stahl eingesetzt.

Sowohl im Heizungs- als auch im Kühlsystem machte sich immer wieder Luft bemerkbar, was das 40 Mann starke Team für die betriebsinterne Instandsetzung bei der MTU Maintenance in Hannover kontinuierlich forderte. Als Folge der manuellen Entlüftung wurde in allen Anlagenteilen Wasser nachgespeist, was erneut zu Lufteinträgen führte und ein vermehrtes Auftreten von Korrosionsprodukten nach sich zog. Da die Anlagensicherheit am Standort sehr wichtig ist – ein Ausfall zöge hohe Folgekosten durch Konventionalstrafen nach sich –, wurde nach neuen Ansätzen gesucht. Im Rahmen einer Untersuchung zu Pumpenleistungen, die das Unternehmen Pumpen Binek aus Lehrte angeregt hatte, entstand der Plan, die Anlagen mithilfe von abgestimmten Spirotech-Produkten zu optimieren. Insgesamt wurden dafür rund 100 000 Euro an Installationskosten veranschlagt.

Konzeptionelle Phase

Ziel war es, die Luft im Füllwasser dauerhaft zu minimieren und den vorhandenen Schlamm abzuführen. Dies setzt einen Aufwärtstrend in Gang: Je weniger Luft enthalten ist, umso weniger Sauerstoff für die Reaktion an metallischen Baustoffen liegt vor. Auf diese Weise wird der Korrosionsprozess verlangsamt. In diesem Zuge lässt sich auch der Eintrag chemischer Zusätze in die Anlagenflüssigkeit reduzieren, was sich positiv auf die Entsorgungskosten auswirkt und dem Anspruch des Unternehmens an den Umweltschutz Rechnung trägt.

Die fünf gebildeten Teilstrecken unterschieden sich hinsichtlich ihrer Anforderung stark voneinander. So ging es einerseits um Kühl- und Kältekreise für bestimmte Prozessbereiche, andererseits um Heizung und Prozesswärme. Mehrere Wochen gründlicher Vorbereitung waren erforderlich, um die Feinheiten der Installation und die Positionierung der Geräte auszuarbeiten. In Bezug auf die auszuwählenden Schlammabscheider waren u. a. die Faktoren Leitungsdurchmesser, Durchfluss und Platzbedarf für die Montage von Bedeutung. Der Lufteintrag sollte mithilfe von Vakuum-Entgasern unterbunden werden.

Schlammbeseitigung

Für den Bereich Heizung wurden drei Schlammabscheider „SpiroTrap Magnet“ in DN 125, 150 und 200 ausgewählt. Die aus Stahl gefertigten Bauteile werden in den Rücklauf integriert und entfernen magnetische und nichtmagnetische Partikel bis 5 µm aus dem Heizungswasser. Serienmäßig ist der „SpiroTrap“ für den Temperaturbereich von 0 bis 110 °C und einen Arbeitsdruck von 0 bis 10 bar vorgesehen. Die maximale Fließgeschwindigkeit wird bei allen Ausführungen mit 1,5 m/s angegeben.

Für den Kälte- bzw. Kühlkreislauf wurden drei Schlammabscheider gewählt: zwei „SpiroTrap Magnet“ aus Stahl mit DN 200 sowie ein Modell in Edelstahl ohne Magnet mit DN 300. Letzteres, ein Bauteil aus V4A, das als Sonderanfertigung hergestellt wurde. Da im entsprechenden Anlagensektor ausschließlich Kunststoffrohre verbaut sind, kam als Problemlöser nur die Edelstahlvariante infrage. Diese kundenspezifische Umsetzung gilt als eine der Stärken des niederländischen Unternehmens. Allen Ausführungen gemeinsam ist, dass ein Schlammabscheider dieser Art aufgrund seiner offenen Konstruktion nicht verstopfen kann; die Gefahr einer Betriebsunterbrechung besteht nicht. Rückspülen ist nicht erforderlich.

Abscheiden von Luft

Vier Vakuumentgaser vom Typ „SpiroVent Superior S6“ entfernen kontinuierlich die eingebrachte Luft aus dem System. Ein solches Gerät zieht einen Teil der Anlagenflüssigkeit ab und versetzt ihn vorübergehend in einen Unterdruck (Vakuum). Dieses Verfahren löst die Gase; sie werden abgesondert und entfernt. Der Prozess läuft fortwährend, da die Flüssigkeit andernorts immer wieder Luft absorbiert und zum Entgaser führen kann. Die Druckhaltung wird bei der MTU mit den schon vorhandenen Komponenten realisiert.

Das eingesetzte Modell ist für einen Systemdruck von 1 bis 6 bar und einen maximalen Inhalt von 300 m³ konzipiert. Pro Betriebsstunde können bis zu 1000 l Flüssigkeit entgast werden. Das Gerät läuft nach voreingestellten Zeiten, um das Anlagenwasser zu kontrollieren. Wird Entlüftungsbedarf festgestellt, geht der Vakuumentgaser in Betrieb, anderenfalls bleibt er in Stand-by. Diese Arbeitsweise stellt sicher, dass sich die Laufzeit am tatsächlichen Entlüftungsbedarf orientiert. Daraus resultieren ein niedriger Energieverbrauch und ein geringerer Verschleiß.

Herausforderung Installation

Die Montage erfolgte im laufenden Betrieb in fest definierten Teilabschnitten, um den Ausfall auf ein Minimum zu beschränken. Hier zeigte sich, dass die gute Zusammenarbeit zwischen dem internen MTU-Team und den Mitarbeitern von Pumpen Binek ein wesentlicher Faktor für die zügige Umsetzung war. Die Schlammabscheider wurden jeweils mittels Flanschstutzen mit dem Bestand verbunden. Ein Schlammabscheider wird üblicherweise im Rücklauf der Hauptleitung installiert, was allerdings im Bereich der Heizung nicht umzusetzen war – für ein entsprechend großes Bauteil in der Bestandsinstallation gab es nicht genug Platz. Aus diesem Grund wurden drei kleinere Ausführungen in Nebenleitungen eingebaut.

Die beiden Vakuumentgaser, die in den Kühlkreisen platziert sind, wurden gedämmt, um bei einer Temperatur des Mediums von 9 °C Kondensation vorzubeugen. In diesem Anlagenteil wird eine Kühlleistung von 1000 kW für Laser, Fräs- und Drehmaschinen bereitgestellt. Das Gerät, das 20 °C warmes Füllwasser für verschiedene Öfen und Druckluftverdichter entgast, arbeitet ohne Dämmung. Des Weiteren wurde ein „SpiroVent Superior S6“ im Heizungsbereich installiert. Drei 2300 kW starke Gasgebläsekessel liefern 103 °C heißes Wasser für die Prozesswärme, die statische Heizung und die Lüftung. Allen Geräten gemeinsam ist, dass sie als Bypass in den Rücklauf eingebaut wurden. Mit einem Leergewicht von 59 kg und den kompakten Abmessungen (H/B/T = 880 mm/590 mm/350 mm) ließen sich die Vakuumentgaser leicht in die Sektoren integrieren.

Etappensieg

Rund sechs Wochen nach der Installation wurden die gesammelten Rückstände zum ersten Mal mittels der Schlammabscheider in großer Menge ausgespült. Danach wurde vorgesehen, die Abscheider im Drei-Monats-Turnus im Rahmen eines Kontrollgangs zu entleeren. Die Vakuumentgaser zeigen am Display, welche Leistung sie bislang erbracht haben. Dabei ließ sich feststellen, dass die Geräte in den ersten Monaten nahezu täglich Luft abschieden. Inzwischen arbeiten die Vakuumentgaser nur noch in größeren Zyklen.

Die bisherigen Erfahrungen zeigen, dass die MTU dem dauerhaft sicheren Betrieb ein Stück näher gekommen ist. Der Energieverbrauch hat sich verringert, außerdem sind Kostensenkungen durch geringfügigere Wartungs- und Instandhaltungsarbeiten sowie durch die höhere Lebensdauer von Komponenten zu verzeichnen.

Bilder, sofern nicht anders angegeben: Spirotech BV, Helmond/Düsseldorf

Luft im System – Ursachen und Folgen

In wasserführenden Heiz- und Kühlanlagen tritt Luft in drei Arten auf, abhängig von Temperatur und Druck: als große Luftblase, als Mikroblase und in gelöster Form. Sie wird z. B. durch das Auffüllen nach einer Entlüftung oder durch feine Undichtigkeiten an Armaturen oder Verschraubungen bzw. Verpressungen eingebracht. Auch die Installation selbst – etwa nicht angepasste MAG oder kreuzende Rohre – beeinflussen die Luftmenge im System. An Pumpen kann die Luft zu Schäden führen, indem sie die Kavitation begünstigt. Die schlagartige Kondensation der Mikroblasen am Pumpenlaufrad bewirkt eine Hohlraumbildung, die zusammen mit der Reibung der Flüssigkeit zum Abtrag des Materials führt.

Ebenso gravierend sind die Folgen des in der Luft enthaltenen Sauerstoffs: Er fördert die Korrosion und die Schlammbildung, was wiederum verstopfte Düsen in Prozessanlagen oder Zirkulationsstörungen hervorrufen kann. Daher legt die VDI 2035 für Sauerstoff in Heizungen einen Grenzwert von < 0,1 mg/l fest.

In Kühlkreisläufen fördert die Luft ebenfalls die Bildung von Ablagerungen und Korrosion. Hier ist es schwieriger, die Anlage optimal einzustellen, da das Temperaturniveau in der Regel niedriger und die Differenz (ΔT) zwischen Vor- und Rücklauf geringer ist.

Nachgefragt

IKZ-FACHPLANER: Die Geräte sind inzwischen rund 1½ Jahre in Betrieb. Welches Fazit ziehen Sie?

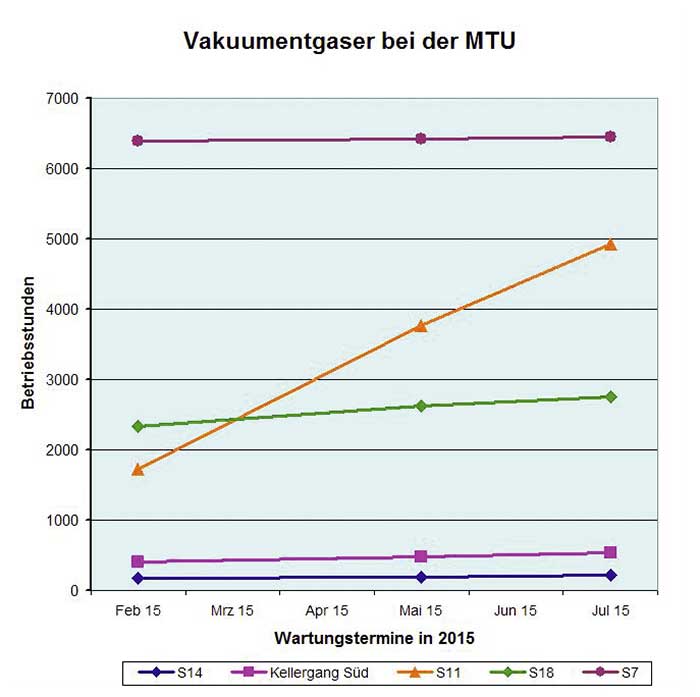

Nicholas Johnson: Was das Füllwasser angeht, kann ich Folgendes festhalten: Bei den Kontrollen alle drei Monate hat sich ergeben, dass die Wasserqualität in den einzelnen Segmenten sehr viel besser ist, besonders bei Kaltwasser. Trübungen und Feststoffanteile wurden sichtbar weniger. Im Heizungssystem hat sich der Aufwand für die manuelle Entlüftung signifikant reduziert. Die Vakuumentgaser arbeiten nach Bedarf, was in den Teilstrecken aber unterschiedlich ausfällt.

IKZ-FACHPLANER: Gibt es weitere Teilbereiche, die Sie inzwischen ausgestattet haben? Und wie bewerten Sie die Einsatzorte der Geräte?

Nicholas Johnson: Im Frühjahr 2014 ist ein Schlammabscheider im Abschnitt Kältewasser hinzugekommen. Dieser schützt den empfindlichen Wärmetauscher einer Hochvakuumofenanlage vor Ablagerungen. Und Ende 2014 haben wir einen weiteren Vakuumentgaser im Sektor S11 für Heizungswasser installiert. Der Grund: Das weit verzweigte System unserer Heizungsanlage wird somit schneller und effektiver entgast. Alle eingebauten Geräte sind durchaus korrekt platziert. Hier macht sich bemerkbar, dass wir uns im Vorfeld intensiv mit den Installationsorten befasst haben. Diese akribische Planung zusammen mit Pumpen Binek hat sich ausgezahlt.

IKZ-FACHPLANER: Was können Sie zur Handhabung sagen?

Nicholas Johnson: Dieser Bereich bezieht sich im Wesentlichen auf die Kontrollen. Die Vakuumentgaser werden auf die geleisteten Betriebsstunden kontrolliert, ansonsten ist hier nichts zu tun. Ursprünglich war angedacht, die Geräte in die Gebäudeleittechnik einzubinden. Aufgrund des fehlerfreien Betriebs sehen wir hier keine Notwendigkeit. Wir beobachten derzeit, dass eines der Geräte für Heizungswasser nahezu kontinuierlich läuft. Wenn der Entgasungsbedarf so hoch ist, prüfen wir diesen Abschnitt besonders. Bei den Schlammabscheidern wird das Ablassen mit wenigen Handgriffen erledigt, dabei erfolgt dann eine Sichtkontrolle, um die Wasserqualität zu beurteilen. Zudem werden halbjährlich Wasserproben analysiert. Der Aufwand ist gering, vor allem in Relation zum Zeitaufwand, den wir vor der Installation für das manuelle Entlüften benötigen haben.

IKZ-FACHPLANER: Lässt sich die Einsparung in irgendeiner Art beziffern?

Nicholas Johnson: Da die Stromverbräuche nicht im Detail erfasst werden, gibt es keine exakte Kostenrechnung. Der Stromverbrauch der Vakuumentgaser ist in jedem Fall gering, da sie nur bei Bedarf arbeiten und ansonsten in Stand-by gehen. Nur für den Energieverbrauch, etwa der Pumpen, wurde geschätzt, dass im ersten Jahr zwischen 5000 und 6000 Euro eingespart wurden. Wenn das System insgesamt stabiler läuft und der Aufwand für die Wartung sinkt, macht sich das natürlich positiv bei den Kosten bemerkbar.