Steigender Kostendruck bei Solarzellenproduktion Neue Metallisierungstechnologien sind ein Silberstreifen am Horizont

In der Massenproduktion von Solarzellen ist wegen der steigenden Konzentration der Märkte und geforderten Preissenkungen von mittelfristig jährlich ca. 20% die Anpassung des Produktionsequipments durch gezielte Investitionen unumgänglich. Doch es gibt bereits Innovationen, die voraussichtlich in den nächsten Jahren zum Standard in der Zellproduktion gehören werden und Effizienzsteigerungen von 0,4 bis 0,6%abs bei gleichzeitiger Reduktion der Konversionskosten um 6 Euro-Cent/Wp versprechen.

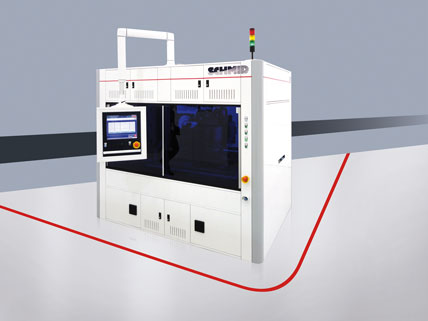

Eine der Innovationen, die für die Zukunft so einiges erhoffen lässt, ist das Konzept der High Efficiency Metallization Technology („HiMeTT“) für die Metallisierung der Vorder- und Rückseiten von Solarzellen der Schmid Group, Freudenstadt. Es erzielt nach Aussagen des Herstellers höchste Zelleffizienz bei minimalen mechanischen Belastungen, höchster Druckbild-Flexibilität und drastisch reduziertem Rohstoffverbrauch. Die Technologie erlaubt die Bearbeitung dünnster Wafer zu wettbewerbsfähigen Kosten.

Die Anlagen zum berührungslosen Aufbringen der Rückseitenmetallisierung und eines Seedlayers für die Vorderseitenkontakte sowie die lichtinduzierte Galvansierung können leicht in bestehende Produktionslinien integriert werden.

Neben der Flexibilität und der berührungslosen Drucktechnik ist das Einsparpotenzial an Silber vor dem Hintergrund steigender Rohstoffpreise der zentrale Vorteil des „HiMeT“-Konzepts. Bei Standard-Elektrodenlayouts liegt die eingesparte Menge bei ca. 660 mg. Schon 2012 ist in Kombination mit neuen Elektrodenkonzepten mit einem Einsparpotenzial von bis zu 80% zu rechnen.

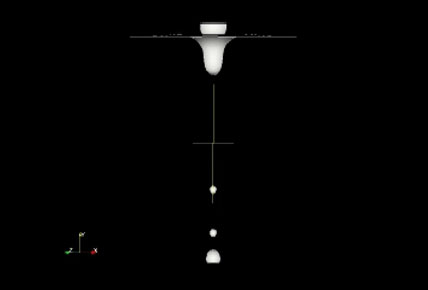

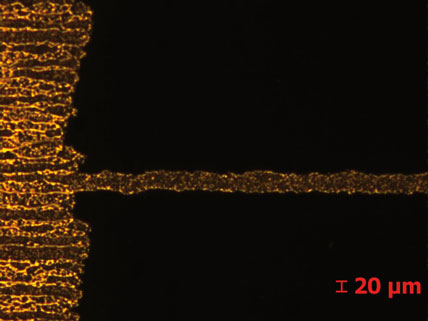

Tropfen für Tropfen separiert der Laser die Metallpaste vom Farbband und bringt feinste Strukturen von 80 μm auf mono- oder multikristallines Material.

„Nano Jet“: Innovative Druckköpfe machen Fingerbreiten von 35 – 40 μm möglich.

Der „Nano Jet“.

Laser Transfer Printer

Der mit dem Intersolar Award 2010 ausgezeichnete „Laser Transfer Printer“ („LTP“) ersetzt den konventionellen Siebdruck bei der Rückseitenmetallisierung. Zwei Verfahrensmerkmale reduzieren den unerwünschten Stress für die empfindlichen Wafer und ermöglichen eine unterbrechungsfreie Produktion: Das berührungslose Drucken schließt Bruch sowie Micro-Cracks aus, und die Nass-in-Nass Rückseitenmetallisierung reduziert die thermische Belastung durch den Wegfall eines Trocknungsschritts, was außerdem den Vorteil geringerer Investitionsausgaben (CAPEX) mit sich bringt.

Der Prozess ist gleichermaßen präzise wie schonend: Eine Positionserkennung über dem Vakuum-Transportband bestimmt die Lage eines jeden Wafers. Dank voll digitalisiertem Druckworkflow wird das Druckbild für jeden Wafer einzeln ausgerichtet. Auch die Serialisierung oder das beliebige Wechseln von Druckmustern ist möglich. Tropfen für Tropfen separiert der Laser die Metallpaste vom Farbband und bringt feinste Strukturen von 80 µm auf mono- oder multikristallines Material – und das bei einem Durchsatz von bis zu 1650 Wafers pro Stunde.

In Standardprozessen wird die Rückseite mit Silber zur Herstellung der Busbars und anschließend gleichmäßig mit Aluminium für das Back surface field beschichtet. Aber auch das Aufbringen spezieller Muster für die Metal-wrap-through-Technik oder das Drucken wechselnder Motive für die Forschung realisiert der „LTP“ aufgrund der digitalen Drucktechnik problemlos.

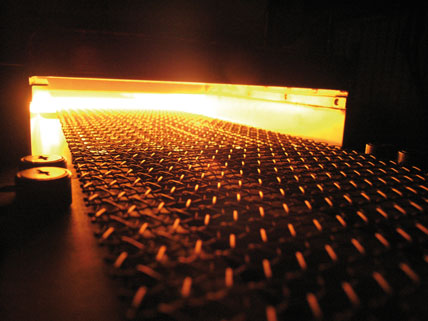

Trocknung.

Einbrennen.

Im erprobten und stabilen Lichtgalvanik-Prozess wird Silber oder ein alternatives Material berührungslos auf das Seedlayer aufgebracht, um die gewünschte elektrische Leitfähigkeit der Vorderseitenkontakte herzustellen.

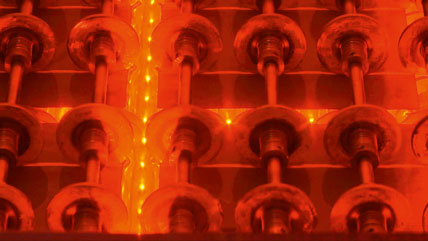

Trocknung und Einbrennen

Der „Nano Jet“ bringt ein Seedlayer als Basis für die spätere Galvanisierung der Vorderseitenkontakte im Inkjet-Verfahren auf. Innovative Druckköpfe machen Finngerbreiten von 35 – 40 µm bei einem sehr guten Kontaktwiderstand von weniger als 3 m • Ω cm² möglich. Das Druckbild lässt sich mittels optischer Positionserkennung und digitaler Drucktechnik bei Bedarf exakt auf die Position des selektiven Emitters ausrichten.

Der Trockenofen zum Trocknen der Rückseitenbeschichtung und der kombinierte Trocken- und Brennofen für das Trocknen und Einbrennen des Seedlayers stammen vom Schmid Group-Mitglied Sierra Therm und sind leistungsfähige und wartungsfreundliche Anlagen, deren Vorteile sowohl in Siebdrucklinien als auch in Schmids „HiMeT“-Linie voll zur Geltung kommen.

Im erprobten und stabilen Lichtgalvanik-Prozess wird Silber oder ein alternatives Material berührungslos auf das Seedlayer aufgebracht, um die gewünschte elektrische Leitfähigkeit der Vorderseitenkontakte herzustellen.

Bilder: Schmid Group

KONTAKT: Gebr. Schmid GmbH + Co., 72250 Freudenstadt, Tel. 07441 5380, Fax 07441 538121, info@schmid-group.com, www. schmid-group.com