Qualität in der PV Wer haftet im Schadensfall und kommt für die Kosten auf?

Nach Tests des VDE mussten 2010 mehr als die Hälfte der PV-Hersteller ihre Module nachbessern, um VDE-zertifiziert zu werden. Nur rund 45% bestanden den Test im ersten Anlauf. Im Testlabor können die Produkte leicht umgetauscht werden. In der Praxis geht das nicht so einfach. Was passiert im Ernstfall, wenn die Module bereits installiert waren und dann ein Defekt auftritt? Welchen Service bieten die Hersteller dem Solarteur? Wie werden Umtausch oder Reklamation abgewickelt?

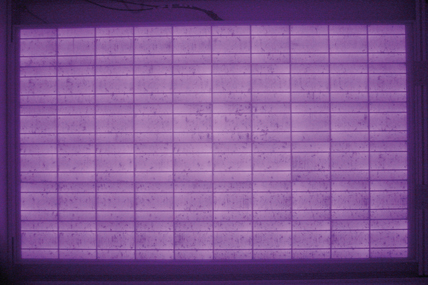

Bild eines PV-Moduls beim sogenannten Elektrolumineszenstest (EL). Nur dort, wo die Solarzelle aktiv ist, wird auch Strahlung ausgesendet. So können mittels EL nicht-aktive Bereiche sichtbar gemacht werden. Hier auf dem Bild erkennt man sie an den dunklen Stellen in einer Zelle. Eine mögliche Ursache für nicht-aktive Bereiche sind Löt- oder Siebdruckfehler oder Mängel bei der Kantenisolation.

„Unlautere Garantieversprechen bei PV-Modulherstellern abgemahnt” – so überschrieb im Mai die Verbraucherzentrale in Düsseldorf eine Mitteilung. Das Institut hatte das Garantiemanagement bei insgesamt 30 Herstellern oder Anbietern von PV-Modulen geprüft und zahlreiche Klauseln beanstandet, weil sie nach Ansicht der Verbraucherschützer Endkunden benachteiligen.

Die Verbraucherzentrale NRW hat daraufhin fünf der Marktführer der Modul-Branche wegen ihres Kleingedruckten abgemahnt. „Abmahnwürdige Klauseln finden sich jedoch auch bei allen anderen der 30 geprüften Unternehmen”, sagt Holger Schneidewindt aus der Rechtsabteilung der Verbraucherzentrale.

Erkennbare Garantiebedingungen

Vier der fünf Unternehmen haben kurzfristig reagiert und Unterlassungserklärungen unterschrieben. Kritisiert wurde u.a., dass die Hersteller ihre Garantiebedingungen nicht gesondert aufführen oder explizit darauf hinweisen. Stattdessen wurden die einzelnen Punkte nur in den Allgemeinen Geschäftsbedingungen ausgeführt, die erfahrungsgemäß selten gelesen und für Laien unverständlich formuliert sind. Darin erkannten die Verbraucherschützer einen Nachteil für Endkunden und forderten die Hersteller auf, diese Praxis zu ändern.

Solche wichtigen Informationen wie die Garantiebedingungen müssen nach Ansicht der Verbraucherschützer für den Endkunden leichter erkennbar sein. Vermutlich wird in Zukunft den Produkten ein zusätzlicher Beipackzettel beigelegt, in dem die Garantiebedingungen aufgelistet sind.

Nach Angaben der Industrie und des Handels ist die jährliche Reklamationsrate aller ausgelieferten Module marginal. Solon in Berlin z.B. hat nach eigenen Angaben eine Umtauschquote von 0,01%; Großhändler AS Solar in Hannover hat laut eigenen Angaben eine Rücklaufquote von 0,01‰ inklusive Transportschäden. Überprüfen lassen sich diese Angaben allerdings nicht. Sie werden nicht von unabhängigen Stellen oder Instituten kontrolliert.

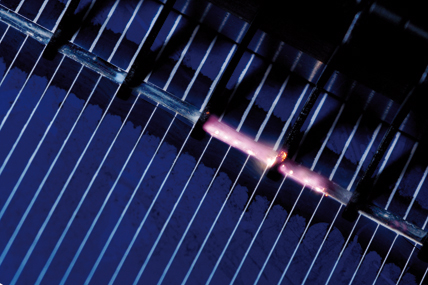

Reklamiertes PV-Modul mit Hot Spot, zu deutsch Zellschaden.

Garantiefall oder nicht?

Ist der entstandene Defekt ein Garantiefall ja oder nein, diese Frage ist in der Praxis nicht immer auf Anhieb und eindeutig zu klären. Häufig ist strittig, wer für den Schaden haftet und für die entstehenden Kosten aufkommt.

Nach Tests des VDE mussten 2010 mehr als die Hälfte der PV-Hersteller ihre Module nachbessern, um VDE-zertifiziert zu werden. Nur rund 45% bestanden den Test im ersten Anlauf. Im Testlabor können die Hersteller ihre Produkte recht leicht umtauschen. In der Praxis geht dies in der Regel nicht so einfach. Etwa wenn die Module bereits installiert sind und dann ein Defekt auftritt.

„Der klassische Fall einer Reklamation bei einem PV-Modul ist der Glasbruch im ersten Winter nach der Montage“, sagt Stephanie Haufe vom Großhändler AS Solar in Hannover. „Unsere Hersteller liefern in solchen Fällen zumeist sehr schnell einen Ersatz.“ Das Austauschmodul werde in der Regel binnen drei Werktagen an AS Solar oder direkt an den ausführenden Handwerksbetrieb geschickt. Das gilt vor allem dann, wenn z.B. ein Gerüst aufgebaut werden muss, um die Anlage erreichen zu können, so Haufe. So lassen sich die entstehenden Kosten für den Umtausch so niedrig wie möglich halten.

„Ferner wird ein Techniker der Herstellerfirma beauftragt, das beanstandete Modul vor Ort zu überprüfen und zu entscheiden, ob tatsächlich ein Garantiefall vorliegt oder nicht.“ Zwei bis maximal fünf Jahre müssen Fachhandwerker für ihre Arbeiten garantieren. Während dieser Zeit muss der Handwerksbetrieb die entstehenden Kosten für den Austausch des Moduls selbst tragen. Tritt der Fehler zu einem späteren Zeitpunkt auf, steht der Hersteller in der Pflicht.

Hier deutlich zu erkennen im Vordergrund mitte. Ein Hot Spot entsteht bei Abschattung einer einzelnen Solarzelle in einer Reihenschaltung auf einem Modul. Eine solche Zelle verhält sich wie ein ohmscher Widerstand und kann sich, wenn der Strom der übrigen Zellen hindurchfließt, bis zur Zerstörung erhitzen. Um dies zu vermeiden, werden Bypass-Dioden parallel zu den einzelnen Zellen geschaltet. Defekte Bypassdioden können beispielsweise zu Hot Spots führen.

Ausführliche Dokumentation

Damit der Umtausch schnell abgewickelt wird, sollten Fachbetriebe ihre Reklamation möglichst ausführlich dokumentieren und die Unterlagen zusammen mit der Umtauschbitte beim Großhändler einreichen, sagt Haufe. Erfahrungsgemäß könne der Vorgang dann sehr zügig bearbeitet werden. Dazu gehören ein Foto des schadhaften Moduls oder der schadhaften Solarzelle, die Seriennummer des Produkts sowie eine Fehlerbeschreibung und eine Beschreibung, wie der Fehler festgestellt wurde.

Fällt der Umtausch unter die Leistungsgarantie des Moduls, zieht sich der Vorgang zumeist deutlich länger hin, so Haufe. Dann müssen zusätzlich zu den üblichen Unterlagen auch Prüfprotokolle der fraglichen Anlage eingereicht werden, um feststellen zu können, ob die Anlage fachlich einwandfrei installiert wurde. Ferner muss die Struktur der Anlage nachvollziehbar sein, etwa die Anzahl der Strings und die Aufteilung der Module pro String. Auch die genauen Standortkoordinaten der Anlage müssen festgestellt und übermittelt werden.

„Gerade hatte ich einen Fall, da hat der Hersteller dem Installationsbetrieb ein Kennlinienmessgerät geschickt, um genau feststellen zu können, ob die Erträge der Anlage tatsächlich nicht der Norm entsprechen und Module ausgetauscht werden müssen.“

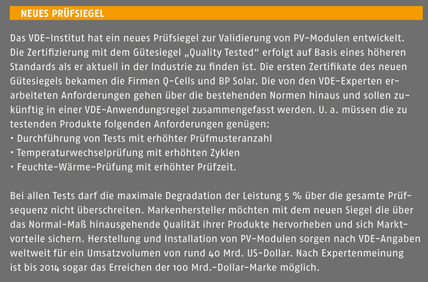

Unsichtbare Qualität: Die meisten Hersteller kristalliner PV-Module verlöten in der Produktion die Zellen miteinander. Jeder Lötprozess setzt Solarzellen unter Stress, weil an der Kontaktstelle verschiedene Materialien miteinander verbunden werden. Hier ein Bild einer Lötstelle unter einem Lasertestgerät.

Zeitverzögerte Schäden

Bis zu 30 Jahre wollen manche Hersteller laut Garantiebedingungen für Mindestleistungen ihrer PV-Module geradestehen; außerdem gewähren sie eine verlängerte Produktgarantie von bis zu zehn Jahren. Damit gehen sie weit über die gesetzliche Gewährleistungsfrist von zwei Jahren hinaus und garantieren, dass die Ware frei von Fehlern in Material und Verarbeitung ist. Für Endkunden sind das zwei zentrale Versprechen, da sie den Stromertrag und die Investitionskosten der PV-Anlage absichern.

Die lange Garantiezeit dient aber nicht nur der Verkaufsförderung. Sie könnte tatsächlich zum Tragen kommen, denn erfahrungsgemäß treten manche Defekte erst mit einer Verzögerung von mehreren Jahren auf. Entstanden sind sie nicht selten bei der Herstellung oder der Installation eines PV-Moduls. Die Folgen können sich dann nach fünf oder mehr Jahren zeigen, wenn an der Schwachstelle ein Defekt entsteht.

Wissenschaftler der Hochschule München haben jetzt herausgefunden, dass durch unsachgemäßes Betreten von Solarmodulen bei der Montage Schäden entstehen, die erst zeitverzögert zu Fehlern führen. Die sogenannten Mikrorisse können sich im Laufe der Jahre vergrößern und zum Ausfall der betreffenden Solarzelle führen. In einem Versuch simulierte das Labor Solartechnik und Energietechnische Anlagen unter der Leitung von Matthias Zech Druckbelastungen von rund 83 kg auf der Moduloberfläche, wie sie etwa durch Schritte eines Menschen verursacht werden können, wenn das Modul betreten oder überquert wird. Untersucht wurden nach Hochschulangaben sowohl die Einzeltrittbelastung an vier Stellen eines Solarmoduls als auch eine Trittfolge von je fünf Schritten auf drei Stellen der äußeren beiden Zellreihen.

Dabei zeigte sich, dass in den Zellen feine Risse entstehen, die Metallisierung der Zellen den Belastungen aber standhält. „Die Risse waren in den meisten Fällen nicht so tief, dass der elektrische Kontakt zu den angrenzenden Busbars abgebrochen wäre“, sagt Thorsten Kopp, Mitarbeiter des Labors an der Hochschule. Im Betrieb können sich die Schwachstellen dann vertiefen und den Kontakt der Zelle unterbrechen. Denn die Jahreszeitenwechsel mit Hitze im Sommer und Kälte im Winter verursachen in den Modulen hohe mechanische Verformungen, die die entstanden Risse mit der Zeit vergrößern können.

„Der Zellbereich um die Busbars zeigt eine besondere Rissanfälligkeit bei Temperaturschwankungen. Denn an den Lötstellen sind verschiedene Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten verbunden. Bei mechanischer Druckbelastung mit Rissbildung brechen die feinen Kontaktfinger, welche den erzeugten Strom zu den Busbars transportieren, an den betroffenen Stellen meist sehr schnell“, so Kopp.

In einem weiteren Test untersucht die Hochschule gegenwärtig die Frage, wie stark und in welchem Zeitraum die Leistung der Module mit Trittschäden abnimmt. Dazu werden die Temperaturschwankungen der Jahreszeiten in

einer Kältekammer simuliert. Auf der nächsten Fachtagung in Bad Staffelstein im März 2012 wollen die Wissenschaftler die Ergebnisse der Tests vorstellen.

Bei VDE-Tests im Vorjahr mussten mehr als 50% der Hersteller ihre zum Test eingereichten PV-Module für die VDE-Zertifizierung nachbessern. Nur etwa 45% der Module bestanden den Test auf Anhieb...

…ca. 15% der Hersteller zogen ihre Produkte nach Nichtbestehen ersatzlos zurück.

Schwachstellen sichtbar machen

Ob und wann ein Garantiefall eintritt, lässt sich nicht voraussagen. Fest steht: Die Zahl der produzierten Module steigt Jahr für Jahr. Damit steigt auch die Wahrscheinlichkeit der Garantiefälle.

Die meisten Hersteller kristalliner PV-Module verlöten in der Produktion die Zellen miteinander. Jeder Lötprozess setzt Solarzellen unter Stress, weil an der Kontaktstelle verschiedene Materialien miteinander verbunden werden. Als besonders kritisch gilt die Abkühl-Phase nach dem Löten. Unter Umständen können sich dann Risse und Bruchstellen bilden, ähnlich wie beim unsachgemäßen Betreten eines Moduls. „Diese induzierten Risse können sich später beim Betrieb des Moduls weiter ausbreiten“, sagt Felix Schmitt vom Fraunhofer-Institut für Lasertechnik in Aachen.

Mithilfe des sogenannten Elektrolumineszenstests (EL) können Schwachstellen der Solarzellen sichtbar gemacht werden. Überall dort, wo die Lötstelle Schwachpunkte aufweist, erkennt man während des Tests dunkle Striche oder Bereiche. Die sind ein zuverlässiges Merkmal, um Schäden durch schlechte Kontaktierung aufzuzeigen.

Durch Anlegen einer elektrischen Spannung wird die Solarzelle angeregt; eine CCD-Kamera macht die elektromagnetische Strahlung sichtbar. Nur dort, wo die Solarzelle aktiv ist, wird auch Strahlung ausgesendet. In diesem Sinne können mittels EL nicht-aktive Bereiche sichtbar gemacht werden. „Eine mögliche Ursache für nicht-aktive Bereiche sind Lötfehler, andere können aber auch durch z. B. Siebdruckfehler oder Fehler bei der Kantenisolation verursacht worden sein, die zu den Solarzellherstellungsprozessen gehören und vom Modulbauer nicht verantwortet werden können.“ Nicht-aktive Bereiche sind aber auch der Grund für spätere Leistungsverluste von Modulen oder Solarzellen.

Was passiert im Ernstfall, wenn die Module bereits installiert waren und dann ein Defekt auftritt?

Prüfung vor Auslieferung

Verschiedene Trends in der PV-Fertigung stellen die Verbindungstechnik zusätzlich vor neue Herausforderungen. Solarzellen werden immer dünner. Siliziumwafer mit einer Stärke von einem fünftel Millimeter sind heute Standard. Denn je dünner die Halbleiterscheibe ist, desto weniger Silicium braucht man und desto kostengünstiger können die Module letztlich hergestellt werden. Das Löten beziehungsweise Verbinden der Zellen wird umso schwieriger, je dünner das Material ist. Auch der Lötprozess an sich wird dadurch anspruchsvoller.

Die Qualität von Lötstellen zu beurteilen, ist selbst für Fachhandwerker und andere Experten keine leichte Aufgabe. Sich allein auf das IEC-Zertifikat eines Moduls zu verlassen, reicht oftmals nicht aus. Solche Nachweise lassen keine definitive Aussage zur Lebensdauer einer Anlagen beziehungsweise eines Moduls zu. Einige Hersteller lassen ihre Produkte daher vor der Auslieferung noch gesondert prüfen, etwa in einer Klimakammer für beschleunigte Alterungstests.

Autor: Holger Dirks

Bilder: BP Solar, AS Solar, Berliner Energieagentur, Fraunhofer ILT