Kraft-Wärme-Kopplung – viel Potenzial für das SHK-GewerbeTeil 4: Anforderungen an das Heizungswasser

Die Kraft-Wärme-Kopplung (KWK) wird hoch gehandelt, wenn auf effektive Art und Weise Energie erzeugt werden soll. Diese KWK-Geräte liefern neben Wärme auch Strom – und das mit einem höheren Wirkungsgrad als die getrennte Erzeugung in Großkraftwerken. Die IKZ-HAUSTECHNIK widmet sich diesem für das SHK-Handwerk vielversprechenden Segment mit vier Artikeln (s. separater Kasten auf dieser Seite).

Es ist von elementarer Bedeutung, während der gesamten Nutzungsdauer einer BHKW-Anlage nur geeignetes Heizungswasser zu verwenden bzw. dessen Qualität zu erhalten. Die Aussagen in diesem Bericht sind allgemeingültig, d. h. für jede Art von Wärmeerzeugern verwendbar. Heizsysteme mit KWK-Anlagen haben jedoch systembedingt einige Besonderheiten, die hier noch erläutert werden. Im Wesentlichen gibt es während der gesamten Nutzungsdauer einige Punkte, die sichergestellt sein wollen.

Schutz vor Steinbildung

Unter Steinbildung (umgangssprachlich „Verkalkung“) versteht man die Bildung fest haftender Beläge aus Kalziumkarbonat der wasserberührten Bauteile. Zur Steinbildung (Ausfällung von Kalziumkarbonat) kann es immer dann kommen, wenn Wasser mit Kalziumhydrogenkarbonat erwärmt wird (Veränderung des Kalk-Kohlensäure-Gleichgewichts). Die Kalkabscheidung wird in erster Linie durch die Menge des im Wasser gelösten Kalziumhydrogenkarbonats bestimmt, die normalerweise durch die sog. „Karbonathärte“ charakterisiert werden kann. Als Karbonathärte bezeichnet man den Anteil der „Gesamthärte“ (Gehalt an Kalzium- und Magnesium-Ionen), der an Hydrogenkarbonat-Ionen gebunden ist.

Im Gegensatz zur Korrosion spielen bei der Steinbildung die Eigenschaften des Werkstoffes nur eine untergeordnete Rolle. Entscheidend für das Ausmaß der Steinbildung sind die Wasserbeschaffenheit und die Betriebsweise.

In der Betriebsweise unterscheiden sich KWK-Heizsysteme zu anderen Wärmeerzeugern in der Regel dadurch, dass sie in einem relativ hohen Temperaturniveau betrieben werden (Heizwasseraustrittstemperatur bei KWK-Anlagen mit Verbrennungsmotoren > 80°C) und sinnvoller Weise stets mit einem zur thermischen Leistung passenden Pufferspeicher betrieben werden sollten. Durch das Erhöhen des Anlagenvolumens sowie durch das hohe Temperaturniveau ist die Gefahr der Steinbildung an den Wärmeübertragungsflächen der KWK-Anlage deutlich erhöht.

Neben der Reduzierung der Effizienz durch eine schlechtere Wärmeübertragung besteht die Gefahr von Schäden an der KWK-Anlage. Denn die Hauptaufgabe des durchströmenden Heizungswassers ist es, die Anlage auf ein thermisch gewünschtes Niveau zu kühlen. Ist eine ausreichende Kühlung durch eine verminderte Wärmeübertragung – auch punktuell – nicht mehr möglich, kann dies zu einer Systemstörung und schlimmstenfalls zu einem Motorschaden führen. Aus diesem Grund gilt es, von Anfang an und während der gesamten Nutzungsdauer, die Steinbildung zu vermeiden.

Als Richtlinie zur Vermeidung von Steinbildung in Warmwasser-Heizungsanlagen gilt allgemein die VDI 2035 Blatt 1. Hiernach richtet sich die zulässige Gesamthärte für das Füll- und Ergänzungswasser nach der Gesamtheizleistung und dem spezifischen Anlagenvolumen VA nach Tabelle 1.

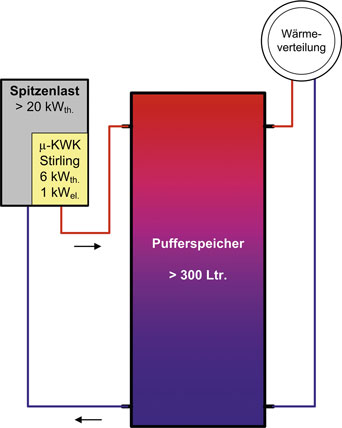

Beachtenswert ist das spezifische Anlagenvolumen VA. Dieses ist immer gültig für den Wärmeerzeuger im Heizsystem mit der geringsten thermischen Leistung. Als Praxisbeispiel sei die Anwendung einmal an einer wandhängenden Mikro-KWK-Anlage verdeutlich (Bild 2). Neben dem Stirlingmotor mit einer thermischen Leistung von 6 kWth ist noch ein Gas-Brennwertkessel von > 20 kWth als Spitzenlastkessel vorhanden. Für das spezifische Anlagenvolumen VA sind die 6 kWth der Stirlingeinheit ausschlaggebend.

Ein Anwendungsbeispiel soll das verdeutlichen: Gegeben ist ein Anlageninhalt von 230 l mit zusätzlichem Pufferspeicherinhalt von 350 l. Somit beträgt das Gesamtvolumen 580 l. Die zulässige Gesamthärte errechnet sich:

580 l/6 kWth = 97 l/kW

97 l/kW > 50 l/kW

→ Zulässige Gesamthärte < 0,11 °dH

Die Eliminierung der Härte- bzw. Steinbildner kann durch Enthärtungsanlagen durchgeführt werden. Hier werden Kalzium- und Magnesium-Ionen gegen Natriumionen ausgetauscht. Dies kann relativ einfach und preiswert vor Ort hergestellt werden.

Schutz vor Korrosion

Ist der Schutz vor Steinbildung durch entsprechende Eliminierung der Härtebildner noch relativ einfach zu realisieren, so ist der Schutz vor Korrosion um einiges komplexer. Richtwerte zur Vermeidung von heizwasserseitigen Korrosionsschäden sind in der VDI-Richtlinie 2035 Blatt 2 zusammengefasst. Dort wird die Notwendigkeit eines Schutzes vor Korrosion damit eingeschränkt, dass die Wahrscheinlichkeit für das Auftreten von Korrosionsschäden in Warmwasserheizungsanlagen gering ist, wenn

• eine fachgerechte Planung und Inbetriebnahme erfolgt,

• die Anlage korrosionstechnisch geschlossen ist,

• eine ausreichend dimensionierte Druckhaltung integriert ist, die Richtwerte für das Heizwasser nach VDI 2035 Blatt 2 Abschnitt 7.1 eingehalten werden und eine regelmäßige Wartung und Instandhaltung durchgeführt wird.

Jedem sollte aus der Praxis allerdings auch die Vielzahl der Anlagen bekannt sein, auf die diese Aussagen nicht zutreffen. Ob und in welchem Umfang ein Schutz vor Korrosion vorgenommen werden muss, hängt im Wesentlichen von den verwendeten Werkstoffen und insbesondere vom Sauerstoffgehalt des Heizungswassers ab. Allgemeingültige Maßnahmen zur Vermeidung von Korrosion bzw. zur deutlichen Reduzierung der Korrosionsgeschwindigkeit stellen sich wie folgt dar.

Bild 1: Verkalkter Verteiler einer Fußbodenheizung. Bild: elector

Maßnahme 1: Reduzierung des Sauerstoffgehalts

Wird ein geschlossenes Heizungssystem nicht zu häufig entleert und neu befüllt, ist der dadurch eingetragene Sauerstoff durch Korrosion verhältnismäßig schnell verbraucht. Problematisch sind Anlagen, bei denen es zu einem permanenten Eintrag von neuem Sauerstoff kommt. Dies kann zum einen durch früher verwendete Fußbodenheizsysteme aus nicht ausreichend diffusionsdichten Kunststoffrohren und zum anderen an falsch ausgelegten, betriebenen oder defekten Ausdehnungsgefäßen liegen. Während das Problem mit einem permanenten Sauerstoffeintrag durch die Fußbodenheizungsrohre kaum veränderbar ist, gilt es einen unnötigen Sauerstoffeintrag durch Unterdruckbildung im Heizsystem, bedingt durch ein nicht ordnungsgemäß funktionierendes Ausdehnungsgefäß (MAG), in jedem Falle zu vermeiden.

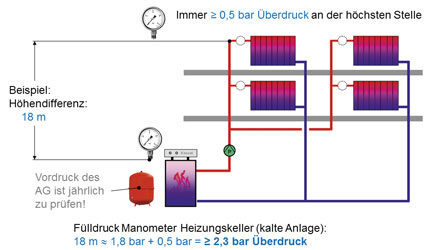

Neben der ausreichenden Dimensionierung des MAG spielt der richtige Vordruck und der Fülldruck eine entscheidende Rolle. So empfiehlt die VDI-Richtlinie den Fülldruck so einzustellen, dass am höchsten Punkt der Anlage und in allen Betriebszuständen ein Überdruck von 50 kPa (0,5 bar) anliegt. Der richtige Vordruck sowie der entsprechende Fülldruck sind fortlaufend innerhalb der jährlichen Wartung zu überprüfen und idealerweise zu dokumentieren.

Maßnahme 2: Befüllen mit demineralisiertem Wasser

Im Unterschied zu konventionellen Enthärtungsanlagen sind bei der Erzeugung von demineralisiertem (vollentsalztem) Wasser zwei Ionentauscher am Werk. Hier werden Anionen (z. B. Hydrogenkarbonat, Chloride, Sulfate) sowie Kat-Ionen (z. B. Kalzium, Magnesium) gegen Hydrogen- (H+) und Hydroxid-Ionen (OH-) ausgetauscht, die sich zu Wasser verbinden. Dabei wird ein Härtegrad von 0,0001°dH und eine Leitfähigkeit von weniger als 1 µS/cm erreicht. So ergibt sich bei der Befüllung der Anlage mit vollentsalztem Wasser der Vorteil, dass nicht nur Steinschäden durch eine zu hohe Wasserhärte vorgebeugt wird, sondern auch wichtige Parameter in Bezug auf Korrosionsprozesse berücksichtigt werden. Denn neben dem Sauerstoffgehalt im Heizungswasser sind vor allem der richtige pH-Wert und die Leitfähigkeit (Salzgehalt) für Korrosionsvorgänge und deren Geschwindigkeit ausschlaggebend. Die VDI 2035 unterscheidet nach Tabelle 2 je nach Leitfähigkeit das Heizungswasser in salzarm und salzhaltig und gibt Richtwerte für einen pH-Wert Bereich des Heizungswassers.

Durch die Entfernung der Anionen bei der Erzeugung von vollentsalztem Wasser ergibt sich weiterhin der Pluspunkt, dass Sulfate und Chloride ebenfalls entfernt werden, die Lochfraß sogar an Edelmetallen verursachen können. Die VDI 2035 gibt in ihrer derzeitigen Ausgabe noch keine Grenzwerte für die Salze vor. An dieser Stelle sei erwähnt, dass normales Trinkwasser bereits als „salzhaltig“ anzusehen ist. So wird z. B. die Leitfähigkeit des Wassers von Düsseldorf aktuell mit 641 und dem von Köln mit 714 µS/cm angegeben, wobei der Chloridgehalt bei 80 bzw. 64,4 mg/l liegt.

Der Vorteil einer salzarmen Betriebsweise (geringe Leitfähigkeit) wird aus Bild 4 deutlich. Danach bestimmt die Leitfähigkeit maßgeblich die Korrosionsgeschwindigkeit.

Neben einer möglichst geringen Leitfähigkeit (salzarme Betriebsweise) ist noch der pH-Wert von entscheidender Bedeutung. Hier ist ein pH-Wert im basischen Bereich (empfohlen 8,2 – 10) für eisen- bzw. kupferhaltige Werkstoffe günstig. Ist jedoch ein Bauteil aus Aluminium, z. B. der Abgas-Wärmetauscher einer Brennwertheizung enthalten, so ist der zulässige pH-Wert nur im Bereich von 8,2 - 8,5 zulässig. Die Untergrenze von 8,2 resultiert aus dem Grund, dass oberhalb dieses pH-Wertes die Metalle in Kontakt mit Wasser stabile Deckschichten aufbauen und diese erhalten können.

Bild 2: Funktionsdarstellung einer bivalenten Mikro-KWK-Einheit.

Beachtenswertes zum Thema pH-Wert

Wird das Füllwasser enthärtet, kann allein durch den Eintrag von Natriumionen der pH-Wert schon nach einigen Wochen auf über 8,5 steigen. Für Eisen- oder Kupferwerkstoffe wäre dies – wie bereits beschrieben – wünschenswert, für Aluminium-Bauteile könnte dies jedoch schon zu Korrosionsprozessen führen (Bild 4).

Bei der Befüllung der Anlage mit demineralisiertem Wasser ist im Hinblick auf den pH-Wert die korrekte Nutzung der Mischbettpatronen ausschlaggebend. Solange die Leitfähigkeit des aufbereiteten Wassers eine Leitfähigkeit von <10 µS/cm aufweist, befindet sich der pH-Wert im neutralen Bereich (bei 7). Steigt die Leitfähigkeit an, so ist meist der Anionenteil des Mischbettharzes erschöpft. Als Folge bleibt zwar die Härte gering, der pH-Wert fällt jedoch in den sauren Bereich, da nun Kohlensäure teilweise nicht mehr entfernt wird.

Wird die Anlage mit korrekt erzeugtem demineralisiertem Wasser befüllt, stellt sich der pH-Wert nach kurzer Zeit in Abhängigkeit der in der Anlage vorhandenen Reststoffe ein, da diese sich in dem auch als Reinstwasser bezeichneten vollentsalztem Wasser lösen. Dies kann vor allem dann zu Problemen führen, wenn die Anlage vorher mit Säuren behandelt wurde. War die Anlage vorher mit Stadtwasser befüllt kann davon ausgegangen werden, dass sich noch Reste von Härtebildnern in der Anlage befinden, wodurch sich der pH-Wert im Bereich von 8,2 stabilisieren wird.

Bild 3: Anwendungsbeispiel für den Anlagen-Fülldruck.

Bild 4: Korrosionsgeschwindigkeit in Abhängigkeit der Leitfähigkeit.

Bild 5: Korrosionsverhalten von Stahl, Kupfer und Aluminium bei unterschiedlichen pH-Werten.

Bild 6: Funktionsprinzip des Korrosionsschutzes durch die Bildung von Magnesiumhydroxid. Bild: elector

Eine vom TÜV-Süd empfohlene Maßnahme ist die prozentuale Mischung von normalem Leitungswasser mit vollentsalztem Wasser. Durch diese Vorgehensweise kann die Leitfähigkeit und Härte des Füllwassers auf einen gewünschten Wert gebracht werden. Zur automatischen Stabilisierung des pH-Wertes sind hierbei noch genügend Härtebildner im Wasser vorhanden. Problematisch kann diese Methode jedoch dann werden, wenn ein hoher Chlorid- oder Sulfatgehalt im Wasser vorhanden ist.

Zur Vereinfachung bieten einige Hersteller mittlerweile Patronen an, wo in einem Schritt das Wasser demineralisiert wird und gleichzeitig pH-Wert-Stabilisatoren mit eingefüllt werden. Gerade in Verbindung mit Aluminium-Bauteilen ist dies eine empfehlenswerte Wasseraufbereitung.

Eine andere Möglichkeit besteht darin, den pH-Wert nicht durch Alkalisierungsmittel zu stabilisieren, sondern durch die elektrochemische Bildung von Magnesiumhydroxid (max. 9,5 in Verbindung mit vollentsalztem Wasser). In Kombination mit vollentsalztem Wasser ist die äußerst geringe Löslichkeit von Magnesiumhydroxid in Wasser (0,009 g/l) von Vorteil, wodurch es zu keiner unnötigen und unkontrollierten Aufsalzung bzw. Steigerung der Leitfähigkeit kommt. Ein Betrieb mit salzarmem, alkalischem Wasser ist so möglich.

Ein solches Korrosionsschutzgerät wird in Heizungsanlagen eingebaut. In diesen wird die Qualität des Heizungswassers stetig durch eine elektrochemische Reaktion aufbereitet – pH-Wert und Leitfähigkeit werden stabilisiert, gelöste, aggressive Gase (z.B. Sauerstoff) werden gebunden, gelöste Verunreinigungen und Schwebstoffe abgeschieden und sogar Roststellen und Verschlammungen in der Anlage abgebaut. Ein sauberes und klares Wasser mit optimalem pH-Wert ist so langfristig gewährleistet. Zur Absenkung der Leitfähigkeit und Härte gemäß VDI 2035 ist jedoch auch hier der Einsatz von demineralisiertem Wasser notwendig.

Sonderfall: Zugabe von Korrosionsschutz-Inhibitoren

Werden Inhibitoren eingefüllt, muss die genaue Dosierung beachtet werden. Unter- oder Überdosierung können dem Heizsystem eher schaden als nützen: örtliche Korrosion, Bildung von Biofilmen, versagen von Elastomerwerkstoffen (z. B. Ausdehnungsgefäßen), Verstopfungen und Ablagerungen. Aus den vorgenannten Gründen empfiehlt die VDI 2031 Blatt 2 die Zugabe nur in Sonderfällen, z.B. bei ständigem Sauerstoffeintrag durch offene Ausdehnungsgefäße. Eine erhöhte Verschlammung der Anlage ist zu erwarten, da die Inhaltsstoffe Ablagerungen lösen und diese damit Richtung Kessel und Pufferspeicher „verlagert“ werden.

Fazit

Die Erhaltung der Energieeffizienz und die Werterhaltung durch geeignetes Heizungswasser ist ein wichtiges Thema. Gerade im Bereich der Kraft-Wärme-Kopplung ist es aus Kundensicht nur verständlich, seine Anlage mit „optimalem Heizungswasser“ zu betreiben. Ungeeignetes Wasser ist das „normale“ Trinkwasser. Hier ist die Anlage durch geeignete Maßnahmen sowie durch geeignetes Füll- und Ergänzungswasser während der gesamten Nutzungsphase vor Verkalkung, Korrosion bzw. Korrosionsschlamm zu schützen. Demineralisiertes Wasser stellt hier eindeutig eine Empfehlung aus Sicht des Autors dar, wenn die vorgenannten Punkte beachtet werden.

Die starren Werte der VDI 2035 in der Praxis zu erreichen, ist vielfach schwer – dennoch geben sie Orientierung im Hinblick auf tolerable Grenzwerte bei der Aufbereitung von Füllwasser. Es sei jedoch abschließend ausdrücklich darauf hingewiesen, die Gewährleistungsbedingungen des jeweiligen Herstellers in Bezug auf die Heizungswasserqualität zu beachten.

Autor: Dipl.-Ing. Markus Weischede, TGA-Fachplaner, Energieberater und Dozent des Fernlehrgangs SHK-Kraftwerker

Bilder, wenn nicht anders erwähnt: Markus Weischede