Kontinuierliche Verbesserung der Energieeffizienz - Neues Energiemanagementsystem nach DIN EN ISO 50001 für ein Ziegelwerk

Als eines der ersten Unternehmen ihrer Branche hat sich Schlagmann Poroton nach ISO 50001 zertifizieren lassen. Mit dem Managementsystem und ihren Energie-Teams will man Maßstäbe für die industrielle Produktion setzen.

Die Ziegelherstellung erfordert verschiedene energieintensive Prozesse. Der Energieverbrauch beeinflusst den wirtschaftlichen Erfolg und die Ökobilanz des Produktionsprozesses stark. Unter diesen Rahmenbedingungen konnte Schlagmann Poroton mit der Einführung des Energie-managementsystems bereits erste wichtige Erfolge erzielen:

- Systematisierung und Transparenz bei der Identifikation von Einsparpotenzialen und der Entscheidung über Energieeffizienzprojekte.

- Vereinheitlichung der Datenbestände. Energiemanagement, Produktionsleitung und Controlling greifen für ihre Auswertungen alle auf dieselben Zahlen zu.

- Zusätzliche Energieeffizienz-Kennwerte. Kennwerte für den Produktionsprozess gab es bereits. Alle Kennwerte wurden überprüft und ggf. angepasst. Zusätzliche Kennwerte für unterstützende Funktionen (Außenbeleuchtung, Sozialräume etc.) wurden eingeführt und werden kontinuierlich beobachtet und bewertet.

- Anspruch auf die Entlastungsregelung nach §40 EEG und zukünftig auf den Spitzenausgleich nach Energiesteuergesetz und Stromsteuergesetz. Die Anforderungen des Gesetzgebers für Entlastungen bei EEG, EnStG und StromStG werden durch das neue Energiemanagementsystem erfüllt.

Durch den kontinuierlichen Verbesserungsprozess werden im Energiemanagementsystem ständig Effizienzpotenziale gesucht, identifiziert und bewertet, sodass dauerhaft und regelmäßig neue Erfolge in Form von verbesserter Energieeffizienz erzielt werden können.

Gute Voraussetzungen

Schlagmann Poroton betreibt an vier Standorten in Bayern Ziegelwerke. Jedes Jahr produzieren diese Werke ausreichend Ziegel, um für 30000 Menschen Wohn- und Arbeitsraum zu schaffen. Flaggschiffprodukt von Schlagmann ist der mit Perlit verfüllte Wärmedämmziegel Poroton, der mit natürlichem mineralischen Verfüllstoff höchste Anforderungen an Energie-einsparung erfüllt – ohne zusätzliche Wärmedämmschicht. Schlagmann ist also mit seinen Produkten im Feld der Energieeinsparung zu Hause. Auch im Produktionsprozess wird schon lange intensiv an der Verbesserung der Energieeffizienz gearbeitet. Im Jahr 2012 entschied sich die Unternehmensleitung, diese Arbeit zu formalisieren und ein Energiemanagementsystem nach DIN EN ISO 50001 einzuführen. Der Zeitplan war anspruchsvoll: Das Projekt startete am 9. Januar, das Zertifikat sollte bereits ein halbes Jahr später ausgestellt sein.

Glücklicherweise waren die Voraussetzungen gut: Die Unternehmensführung unterstützte das Projekt nachdrücklich. Es benannte einen Energiemanager mit fachlichem Hintergrund aus dem Bereich Managementsysteme und ein Energieteam. Diese Mitarbeiter wurden so entlastet, dass sie die zusätzlichen Aufgaben für die Einführung des Systems übernehmen konnten. Ein selbst entwickeltes Werkzeug zur Auswertung von Produktion und Energie-verbrauch wurde bereits eingesetzt und konsequent genutzt. Viele größere und kleinere Energieeffizienz-Projekte waren bereits umgesetzt worden, und die Mitarbeiter waren für das Thema Energieeffizienz schon sensibilisiert. Das Büro Team für Technik wurde beauftragt, Energiemanager Peter Dorfner und sein Energieteam bei der Einführung zu unterstützen. Team für Technik ist eine Ingenieurgesellschaft im Bereich Energie- und Versorgungssysteme und für Unternehmen und die öffentliche Hand beratend und planend tätig.

Arbeitsschritte bei der Einführung

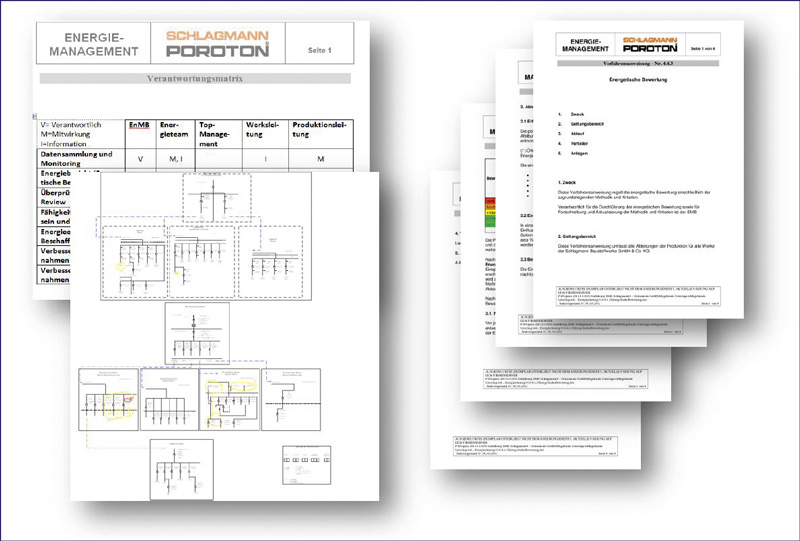

Der Terminplan war also eng. Nach der ersten energetischen Bewertung, der Definition der Prozesse, dem Aufbau der Dokumentation – Organigrammen, Kommunikationsmatrix, Verfahrensanweisungen, Schulungsplänen, Stellenbeschreibungen etc. – fanden deshalb bereits Anfang bis Mitte Februar das erste interne Audit und das erste Managementreview statt. Ein freiwilliges Voraudit fand Mitte März am Stammsitz in Zeilarn statt. Das Zertifizierungsaudit begann mit dem Stufe-1-Audit im Werk Isen im April und endete mit Abschluss des Stufe-2-Audits in Aichach im Mai.

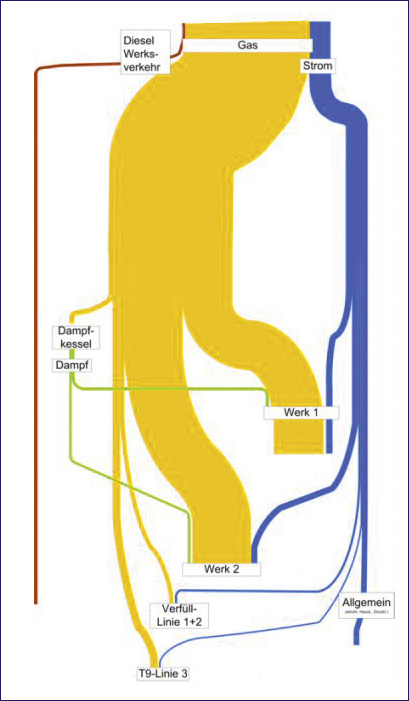

Ein großes Projekt bei der Einführung des Energiemanagementsystems war der Einbau und die Aufschaltung von zusätzlichen Zählern und die Vereinheitlichung der Erfassungssystematik über alle Standorte. So wird die Energieeffizienz der verschiedenen Standorte mit ihren unterschiedlichen Anlagengruppen und Produkt-Mixen vergleichbar. Zusätzlich wurden bereits durchgeführte Effizienzmaßnahmen dokumentiert, bestehende Investitionsvorschläge zur Verbesserung der Energieeffizienz zusammengetragen und zentral verwaltet, Gesamt-Energieflussbilder für jeden Standort erstellt. Ein zentrales Arbeitspaket war, die Methode zur energetischen Bewertung der Hauptverbraucher festzulegen und erstmalig anzuwenden.

Das System

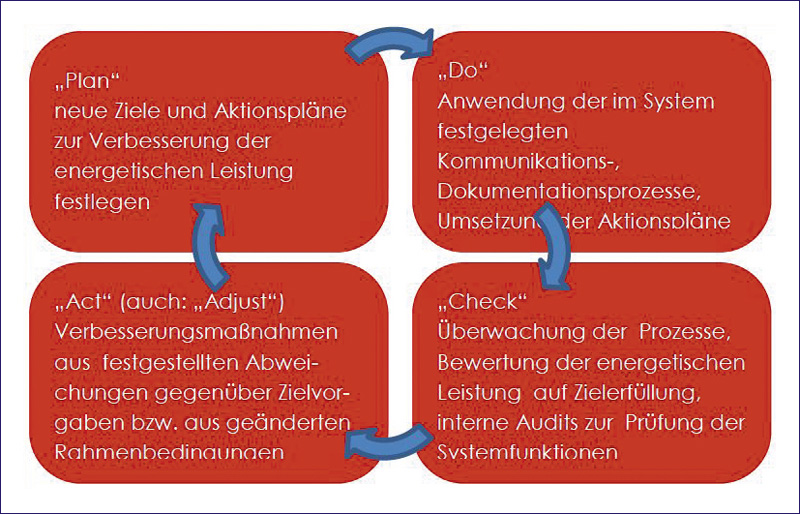

Energiemanagementsysteme nach der Norm DIN EN ISO 50001 basieren – typisch für formalisierte Managementsysteme – auf einem kontinuierlichen Verbesserungsprozess nach dem „PDCA-Zyklus“: Planung, Umsetzung der Planung, Überprüfung, Verbesserung (englisch: „Plan-Do-Check-Act“).

Bei der Einführung mussten alle Normforderungen umgesetzt werden. Chancen auf Verbesserungen zeigten sich bereits in der Einführungsphase besonders dort, wo die Norm-Systematik an die spezifischen Verhältnisse im Betrieb angepasst werden konnte. So hatte die Fa. Schlagmann schon lange konsequent Energie-Kennwerte für ihre Produkte gebildet und ausgewertet. Im Zuge der Systemeinführung stellten die Mitarbeiter fest, dass diese Kennwerte noch aussagefähiger werden, wenn sie nach Produktgruppen (etwa dünnstegigere Reihen, Wärmedämmfassadenelemente oder Verfüll-Ziegel mit dickeren Stegen) unterschieden sind. Diese Unterscheidung wurde ins Energieeffizienzprogramm übernommen. Dadurch bleibt die Vergleichbarkeit der Energieeffizienz auch bei stark verändertem Produktmix erhalten.

Wie geht es weiter?

Die Einführung des Energiemanagementsystems bei Schlagmann war natürlich zunächst mit Arbeit verbunden. Aber mittlerweile werden die Vorteile des Systems immer deutlicher. Heinz Girgner, der Leiter des Zeilarner Werks, sagt dazu: „Mittlerweile leben wir das System wirklich“. Auch der Energiemanagementbeauftragte Peter Dorfner ist zufrieden: „Wir haben in kurzer Zeit viel auf die Beine gestellt.“

Aber für Schlagmann ist die Einführung des Systems nur ein Schritt. Bis 2020 soll die Ziegelproduktion CO2-neutral werden. Dafür gibt es schon viele Ideen – für große Maßnahmen wie Eingriffe in den Ofen-Trockner-Verbund oder den Betrieb eigener KWK-Anlagen und für kleinere Maßnahmen wie verbesserte Beleuchtungssteuerung. Alle diese Ideen werden jetzt systematisch im Rahmen des Energiemanagementsystems untersucht, bewertet und zur Entscheidung vorbereitet. Die Prozesse werden systematisch verbessert, auf einem konsequenten Weg hin zur Energieeffizienz und CO2-Neutralität.

Autoren: Peter Dorfner, Energiemanager Schlagmann Poroton GmbH & Co KG, Christian Eberl, Geschäftsführender Gesellschafter der TfT GmbH, Alexander Buschmann, Projektleiter bei der TfT GmbH

Bilder: Schlagmann/Poroton