Auf die Feinheiten kommt es an - Montage von Solaranlagen auf Dächern in Metallleichtbauweise mit Dünnblechschrauben

Montageunternehmen, die Bauteile aus dünnem Stahl- oder Aluminiumblech verarbeiten, ist schon lange bekannt, dass es dabei ganz besonders auf die Verbindungen ankommt. Verbindungen, die sich in einem Spannungsfeld sehr unterschiedlicher Anforderungen bewähren müssen.

Bohrspäne, die beim Erbohren der Durchgangslöcher entstanden sind, führten zu Beschädigungen des Korrosionsschutzsystems in der Nähe des Schraubenkopfs und in der Fläche.

Wenn es um die Befestigung von Solaranlagen an Trapezprofilen oder Sandwichelementen geht, gelten genau dieselben Spielregeln. Zusätzlich ist zu bedenken, dass die Montage, Verschaltung und Inbetriebnahme einer Solaranlage für sich genommen eine komplexe Aufgabe darstellt. Die Anbindung an die Dachflächen kann in diesem Zusammenhang – gerade für Monteure, die nicht Metallbauer sind – als nebensächlich verstanden werden – mit möglicherweise gravierenden Folgen.

Nach einer ausführlichen Betrachtung der Randbedingungen und Anforderungen an diese Befestigungsmittel wird ein am Markt befindliches Produkt vorgestellt und in diesem Licht betrachtet.

Randbedingungen

Die Montage auf dem Dach kann nur von oben geschehen. Dabei ist es vorteilhaft, wenn das mit einfachen Werkzeugen und Bauteilen gelingt – auch wenn es mal regnen sollte.

Die Verwendung von kabelgebundenen Werkzeugen führt zu überlangen Rüstzeiten, der Gefahr von Stromschlägen und gefährlichen Fußangeln. Drehmomentschlüssel und andere Präzisionsinstrumente sind in den Werkzeugkisten der Monteure nur bedingt anzutreffen.

Kurze Montagezeiten lassen sich dadurch erzielen, dass ein Wechsel des Werkzeugs vermieden wird. Allein aus diesem Grund verengt sich die Auswahl auf Schrauben, die sowohl ihr eigenes Loch bewirken als auch das Muttergewinde formen – möglichst in Verbindung mit einem raschen Vortrieb beim Anziehen.

Baurechtliche Anforderungen

Am Anfang jeder Beurteilung steht erst einmal das Baurecht. Die Regelungen für die Verwendung von Bauprodukten werden auf Ebene der Bundesländer getroffen. Sie gelten selbstverständlich auch für Befestigungsmittel. Die Größe oder der Preis des Produkts spielen keine Rolle, sondern – im Sinne der dem Baurecht geschuldeten Gefahrenabwehr – vielmehr seine Bedeutung für das Bauwerk. Oder anders herum gesehen: Die Folgen, die dann eintreten, wenn das Bauteil seine Funktion nicht oder nicht mehr erfüllt.

Das Baurecht kennt – vereinfachend dargestellt – drei Grundlagen für die Verwendung eines Bauprodukts:

- Die eingeführte technische Baubestimmung – das ist eine Norm, die es in die Landesbauordnungen geschafft hat.

- Eine Zulassung, die entweder nur für Deutschland erteilt wird (allgemeine bauaufsichtliche Zulassung) oder gleich für die Europäische Union (European Technical Approval, ETA).

- Die Zustimmung im Einzelfall, die durch die oberen Bauaufsichten der Länder gewährt werden. Das sind die Ministerien der Bundesländer, die diese Aufgabe an andere, nachgeordnete Institutionen delegieren können.

Die für die Befestigung von Solaranlagen an dünnwandigen Blechen infrage kommenden Verbindungsmittel können prinzipiell auf Grundlage von DIN EN 1993-1-3:2007-02 (Eurocode Stahlbau) in Verbindung mit DIN EN 1090-2:2005-08 oder DIN EN 1090-3:2008-09 ausgeführt werden.

Die Hersteller ziehen den Weg über die Zulassung vor. Die Zulassung kann als eine produktbezogene Miniaturnorm verstanden werden, in der auf die Besonderheiten des Produkts und der vorgesehenen Anwendung eingegangen wird.

Die Zustimmung im Einzelfall ist auf das jeweilige Projekt bezogen und kommt nur dann infrage, wenn für das Produkt oder die ihm zugedachte Verwendung weder eine eingeführte technische Baubestimmung noch eine Zulassung vorliegen.

Das ist beispielsweise regelmäßig der Fall, wenn Solarelemente auf Dächern aus Sandwichelementen befestigt werden sollen.

Es bietet sich an, die Zustimmung im Einzelfall vor Ausführung der Baumaßnahme einzuholen – auch wenn es in der Hektik laufender Projekte nicht immer möglich zu sein scheint. Die genehmigende Behörde wird nur dann eine Genehmigung gewähren, wenn sie von der Zulässigkeit zweifelsfrei überzeugt ist und wird sich im Zweifelsfall externer Gutachter bedienen oder experimentelle Nachweise fordern. Dass hier die Kosten und der zeitliche Rahmen beträchtliche Ausmaße annehmen können, belegen einschlägige Erfahrungen des Verfassers.

In der Vergangenheit ist das Thema Baurecht in dem Zusammenhang mit der Montage von Solaranlagen gerne ignoriert worden. Die Konsequenzen werden derzeit in der Fachöffentlichkeit diskutiert und sind Gegenstand gutachterlicher Stellungnahmen, die den Gerichten und Versicherern vielfach vorliegen.

Standsicherheit und Haltbarkeit

Sinn der Befestigung ist die kraftschlüssige und dauerhafte Verbindung mit dem Baukörper. Solaranlagen konzentrieren Lasten aus Wind, Schnee und ihrem eigenen Gewicht auf wenige Verankerungspunkte, denen in den auf das Projekt bezogene Standsicherheitsnachweisen definierte Las-ten zugewiesen werden. Dieser Beanspruchung müssen die Verbindungspunkte viele Jahre und einige Jahrzehnte widerstehen, ohne dass die Schraube vom Rost zerfressen wird.

Die Verwendung von verzinkten Schrauben aus kohlenstoffhaltigen Stählen verbietet sich für die Verwendung auf Dachflächen. Die dort vorherrschende Bewitterung macht die Verwendung von Edelstählen erforderlich. Soweit keine extrem korrosiven Milieus (Meeresnähe, industrielle Abgase, etc.) zu erwarten stehen, kann ein einfacher nichtrostender Stahl (A2) zuverlässig den korrosiven Beanspruchungen standhalten.

Der Widerstand einer Verbindung gegen Heraus- oder Abreißen und gegen Abscheren oder Lochweitung kann zuverlässig durch Versuchsreihen bestimmt werden. Die entsprechenden Werte werden in den Zulassungsbescheiden einschließlich der Berechnungsverfahren angegeben. Im Leichtbau versierten Bauingenieuren bereiten derartige Nachweise keinerlei Schwierigkeiten.

Beeinträchtigung der Dachflächen

Die Funktion einer mit Solaranlagen beaufschlagten Dachfläche kann durch die Verschraubung herbeigeführte Undichtigkeiten oder durch die Einwirkung von Spänen, die in der Bohrphase anfallen, bis zur Unbrauchbarkeit zerstört werden.

Hinsichtlich der Dichtigkeit hat sich der Einsatz von Dichtscheiben aus EPDM bewährt. Das hochelastische und nahezu unvergängliche Polymer wird dabei zwischen einer Unterlegscheibe aus Edelstahl und dem anliegenden Bauteil verspannt.

Die von auf der Dachfläche verteilten Spänen ausgehende Schadwirkung wird vielfach deutlich unterschätzt. Prinzipiell verhält es sich so, dass diese Späne verrosten und weggespült werden.

Bohrspäne setzen sich leicht unter den Schuhen des Montagepersonals fest und verursachen beim Gehen Kratzer und Abschürfungen. Sie lassen sich gerade von feuchten oder nassen Dachflächen nur schwerlich entfernen, sodass die Beschädigung der Beschichtung der Profilbleche nur eine Frage der Zeit ist.

Das Korrosionsschutzsystem dünnwandiger Stähle ist – vereinfachend dargestellt – aus zwei Komponenten zusammengesetzt: der Zinkschicht und dem organischen Schutzlack. Das Zink opfert sich für den Stahl, da er in der Spannungsreihe tiefer steht. Der Schutzlack sorgt dafür, dass das nicht vorzeitig geschieht. So führen Beschädigungen des Decklacks zu Korrosion der Stahlbleche, da die Zinkschicht sich rasch abnutzt. Die infolge beobachteten Schäden reichen bis zur völligen Durchrostung des Stahlblechs innerhalb weniger Jahren.

Die Lösung

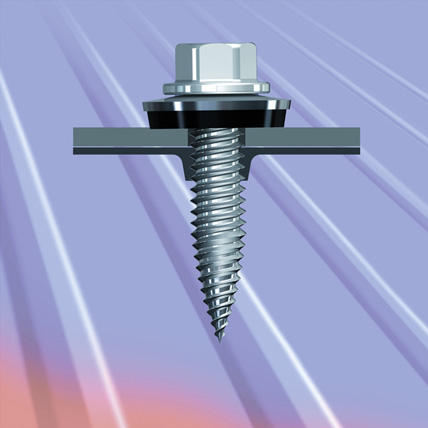

Firma Reisser-Schraubentechnik hat sich der Herausforderung angenommen und ein auf den ersten Blick unscheinbar wirkendes Spezialprodukt entwickelt, das den zuvor diskutierten Notwendigkeiten umfassend genügt. Die Produktbezeichnung lautet: „Dünnblechschraube, Edelstahl A2/Bimetall RP-T2-4,5 x 25“. Die Schrauben stehen auch im Durchmesser 6 mm zur Verfügung.

Funktionskomponenten

Das Bauteil besteht aus sieben Funktionskomponenten und ist auf Grundlage der dazu gehörigen Zulassungsbescheide zu verwenden.

Komponente 1: Bohrspitze

Die Bohrspitze weist – ganz wie die altbekannte Karosserieschraube – keine Schneide auf, sondern eine Spitze. Die Spitze besteht aus hochfestem Kohlenstoffstahl, der Materialien aus Stahl bis zu einer Dicke von 1 mm verdrängt. Eine besondere Beschichtung verhindert das Verglühen der Bohrspitze. Bei Bauteilen aus Aluminium können 1,2 mm durchdrungen werden. Diese Werte gelten sowohl für das zu befestigende Bauteil als auch für das Bauteil, an dem befestigt wird. Vielfach werden für die Befestigung von Solaranlagen vorgebohrte Schellen verwendet. Dann besteht für die Dicke des vorgebohrten Bauteils keine Einschränkung bis auf die Klemmlänge der Schraube.

Da die Bohrspitze nach dem Setzen der Schraubverbindung keine weitere Funktion mehr aufweist, steht einer Ausführung dieser Komponente aus Kohlenstoffstahl nichts entgegen.

Die Entstehung von Spänen und die daraus entstehende Gefahr für den Korrosionsschutz der Dachfläche werden so nahezu vollständig vermieden.

Das entstehende Loch weist bedingt durch den elastischen Anteil der Verformung hohe Spannungen im Umfang auf, die über die Lebensdauer der Verbindung wirksam bleiben. Die Schraube wird in der Öffnung eingeklemmt und das Herausdrehen erschwert. Wird eine Schraube gelöst, ist es unmöglich, sie von Hand wieder einzudrehen und die Herstellung unsicherer Verbindungsstellen erschwert.

Der trichterförmige Lochrand, der beim Durchdringen entsteht, wirkt durch seine räumliche Gestalt einem Herausziehen wirksam entgegen. Dementsprechend weisen die Befestigungspunkte hohe statische Kennwerte auf, sodass weniger Befestigungspunkte im Vergleich zu Bohrschrauben vergleichbaren Durchmessers erforderlich werden.

Komponente 2: Gewindeformung

Das Muttergewinde wird durch die Schraube selbst geformt – wiederum durch Verdrängung: Das Gewinde wird eingefurcht, und das Muttergewinde dadurch verfestigt. Derartige Verbindungen sind seit vielen Jahrzehnten im Einsatz und auch bei vergleichsweise dünnen Blechen zuverlässig wirksam.

Komponente 3: Schweißverbindung

Bis auf die Bohrspitze besteht die Schraube aus Edelstahl A2. Die Verbindung der Bohrspitze an das Gewinde wird durch ein patentiertes Schweißverfahren hergestellt.

Komponente 4: Gewinde

Das Gewinde weist zwei Gewindegänge auf. Durch diese Neuerung fallen die Gewindegänge steil aus und es entsteht ein hoher Vortrieb, der die für das Setzen erforderlichen Drehungen des Werkzeuges und damit die Dauer des Setzvorganges maßgeblich reduziert. Eine Spezialbeschichtung des Gewindes, die die Reibung drastisch vermindert, ermöglicht, dass die Schraube mit einem Akku-Schrauber gesetzt werden kann.

Komponenten 5 und 6: Dicht- und Unterlegscheibe

Die Wirkung der Dicht-scheibe wird insbesondere dadurch erreicht, dass die Dichtscheibe die Schraube auf Höhe des Gewindes fest umschließt. Die Unterlegscheibe wird dementsprechend in der Form eines vergleichsweise steilen Kegelstumpfs ausgebildet.

Auf diesem Weg wird erreicht, dass:

- das Material der Unterlegscheibe nach innen gedrückt wird,

- eine weitere Feder die Spannung auf den Dichtring aufrecht erhält und

- die Unterlegscheibe nicht durchschlägt. Mit Durchschlagen ist der Übergang von konvex zu konkav gemeint.

Komponente 7: Schraubenkopf

Für den Vortrieb kann ein handelsüblicher Steckschlüssel (Nuss) der Weite 8 mm oder ein verbesserter Innenantrieb verwendet werden, der durch seine besondere Form eine präzise Führung gestattet. Bei der Montage ist darauf zu achten, dass die empfohlenen Anzugsmomente erreicht und eingehalten werden. Hierzu hält der Hersteller passende Montageanweisungen vor.

Bauaufsichtliche Zulassung

Die Verwendung des Verbindungsmittels für einschnittige Verbindungen aus Stahlblech wurde Anfang des Jahres durch eine Ergänzung des Zulassungsbescheides Z-14.1-4 um die Anlagen 3.304 bis 3-307 geregelt. Demnach kann, wo nicht erforderlich, die Dichtscheibe weggelassen werden. Die zulässigen charakteristischen Werte für Querkräfte betragen bis zu 6,24 kN (Gewichtskraft von 624 kg) je Schraube.

Einschnittige Verbindungen aus Aluminium sollen den Anlageblättern 3.1.30 und 3.1.31 zum Zulassungsbescheid Z-14.1-537, August 2011, entsprechen. Es sind charakteristische Querkräfte von bis zu 3,05 kN möglich.

Bilder: Reisser

KONTAKT: Reisser-Schraubentechnik GmbH, 74653 Ingelfingen-Criesbach, Tel. 07940 1270, Fax 07940 12749, info@reisser-screws.com, www.reisser-screws.com