Schlüsselrolle Forschung & Entwicklung Deutsche Solarunternehmen rüsten sich für die Zukunft

Die Ziele der deutschen PV-Branche sind ambitioniert: Bis 2020 will sie „wesentliche Säule“ der hiesigen Energieversorgung werden. Wettbewerbsfähig, kostengünstig, sicher und sauber soll Solarstrom so zur Umstellung auf 100% Erneuerbare Energien beitragen, heißt es beim Bundesverband Solarwirtschaft (BSW-Solar). Doch der Weg dahin wird schwierig: Härterer Wettbewerb, Kürzungen bei der Solarförderung und stärkere Konkurrenz aus dem Ausland stellen deutsche Firmen vor neue Herausforderungen.

Mit gezielten Anstrengungen könne die Solarbranche bis 2020 einen wesentlichen Beitrag zur Energiewende leisten. So lautet die zentrale Botschaft der Studie „Wegweiser Solarwirtschaft“, die Ende 2010 im Auftrag des BSW von der Unternehmensberatung Roland Berger und dem Forschungsinstitut Prognos durchgeführt wurde. Den Zielen zufolge sollen die Systempreise für Solaranlagen in den nächsten zehn Jahren um mehr als 50% zurückgehen. Bis 2017 sollen Anlagen auf Hausdächern ohne Förderung auskommen. Für den deutschen Markt rechnet die Studie bis 2020 mit einer installierten Leistung zwischen 52 und 70 Gigawatt.

Investitionen für Technologieführerschaft

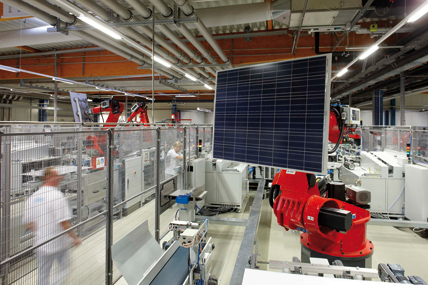

Dabei soll die deutsche Solarbranche vor allem international gestärkt werden. Bei wachsender Nachfrage werde künftig ein Weltmarktanteil von mindestens 12% aus deutscher Produktion gesichert, heißt es in der Studie. Dieses Ziel geht einher mit mindestens 130000 Arbeitsplätzen in der hiesigen Industrie. Bundesweit sollen so Kapazitäten zur Modulproduktion von rund 8,5 GW aufgebaut werden. Um die deutsche Technologieführerschaft zu sichern, plant die Branche mindestens 5% des Umsatzes in Forschung und Entwicklung zu investieren. Nur so sei es möglich, dass die PV-Industrie 2020 mindestens 25 Mrd. Euro als volkswirtschaftlichen Beitrag leistet.

„Der deutsche PV-Markt war in den vergangenen zwei Jahren der dominierende Absatzmarkt und absorbierte jährlich die Hälfte der globalen Installationen“, sagt Matthias Fawer, Vice President bei Sarasin Sustainable Investment. Deutschland habe durch die richtigen politischen und wirtschaftlichen Rahmenbedingungen die eigentliche Branche großgezogen und so das Wachstum der globalen PV-Industrie erst ermöglicht. „Der deutsche Markt erwies sich immer als sehr preiselastisch und war damit auch in schwierigen Situationen das wichtigste Zugpferd der Industrie“, betont Fawer gegenüber IKZ-ENERGY. Dieser Erfolg schlägt sich auch in den Zahlen nieder: Von 2003 bis 2009 haben die deutschen Solarhersteller ihre Investitionen mehr als verzehnfacht. Hierzulande beschäftigt die Branche heute etwa 65 000 Arbeitnehmer und setzt mittlerweile 12 Mrd. Euro um.

Gemeinsam mit Italien zählt Deutschland bei Aufdach- und Freiflächenanlagen weiterhin zu den attraktivsten Märkten. Deutschland erlebte 2010 erneut ein „Boomjahr“, schreiben Analysten der Bank Sarasin. Neben den etablierten Märkten würden aber auch Brasilien, Indonesien, Südafrika, Thailand, die Türkei und weitere Entwicklungs- und Schwellenländer ein enormes Potenzial für Solarstrom aufweisen. Jene Länder hätten „einen hohen Bedarf an günstigen Kompaktanlagen für Strom und Licht“, heißt es in einem Marktbericht. Gerade diese netzunabhängigen PV-Systeme (solar home systems) könnten für die ländliche Bevölkerung bald erschwinglich werden.

Konkurrenz wächst

Doch nicht nur deutsche Hersteller werden von dem erwarteten Wachstum der globalen PV-Industrie profitieren. Die internationale Konkurrenz schläft nicht: Vor allem in Fernost produzieren viele Hersteller heute deutlich günstiger als ihre hiesigen Wettbewerber. Noch vor Ende 2011 werden dort bereits über drei Viertel der weltweiten Modulfertigung stattfinden, rechnen etwa die Marktforscher von IMS Research. „In Zukunft werden wir eine Massenproduktion von Modulen und Zellen vor allem in Asien sehen“, prognostiziert auch Fawer.

Der Grund dafür ist einfach: Ende 2010 produzierten chinesische Hersteller Module für durchschnittlich 0,86 Euro pro Watt. Wie eine Studie der Unternehmensberatung Roland Berger zeigt, lagen die Produktionskosten deutscher Firmen zur selben Zeit bei 1,35 bis 1,65 Euro pro Watt. Wie schnell sich die Kräfte am Markt verschieben, zeigt auch ein Blick auf die Zellenhersteller. Hier führte Q-Cells lange Zeit die Liste der weltgrößten Hersteller an, bis das Unternehmen 2009 plötzlich auf den vierten Platz abrutschte. Suntech Power, Sharp und First Solar zogen seinerzeit an dem ehemaligen Börsenliebling aus Bitterfeld vorbei.

Aktuell ist das chinesische Unternehmen JA Solar neuer Spitzenreiter bei der Solarzellenherstellung. Nach einem Bericht von IMS Research erhöhe JA Solar seine Produktionskapazität im dritten Quartal 2010 um 35% und nahm so zum ersten Mal die Spitzenposition unter den weltweiten Herstellern ein. Der US-Konzern First Solar wurde zuletzt auch von Suntech überholt und fiel im dritten Quartal 2010 auf den dritten Platz zurück. Q-Cells konnte sich von den erheblichen Markteinbußen im Jahr 2009 allmählich erholen und sicherte sich den Platz als viertgrößter Zellenhersteller.

Um sich für den steigenden Wettbewerb zu rüsten, müssen deutsche Solarunternehmen auf Internationalsierung setzten, rät Experte Fawer. Europäische Hersteller sollten sich mit etwa drei Produktionsstandorten in den Kernmärkten Nordamerika, Europa und Asien entsprechend positionieren. Wettbewerbsvorteile können sich deutsche Unternehmen vor allem durch Qualitätsführerschaft und eine Spezialisierung auf Nischenprodukte sichern. „Sie müssen mit technologischem Fortschritt und einem gewissen Systemdenken den Konkurrenten voraus sein“, sagt Fawer.

Mehr Wirkungsgrad

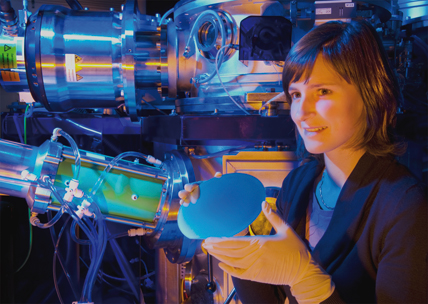

Technologische Fortschritte sind vor allem beim Wirkungsgrad gefragt. Da pro Watt weniger Material benötigt wird, senkt jeder zusätzliche Prozentpunkt die Kosten um sieben Prozent – so die Faustformel. Gerade in der Forschung spielen Wirkungsgradsteigerungen deshalb eine bedeutende Rolle. So etwa auch am Zentrum für Sonnenenergie- und Wasserstoff-Forschung Baden-Württemberg (ZSW). Den Stuttgarter Forschern gelang im letzten Jahr die Herstellung von Dünnschichtsolarzellen mit einem Spitzenwirkungsgrad von 20,3%. Damit übertrafen die Wissenschaftler ihren eigenen Weltrekord.

Insgesamt 20,3% des einfallenden Sonnenlichts wandeln die Rekordzellen des ZSW in Energie um. Die CIGS-Dünnschichtsolarzellen bestehen aus Schichten von Kupfer, Indium, Gallium und Diselenid. Die Zellen sind nur vier Tausendstel Millimeter dick und damit um den Faktor 50 dünner als herkömmliche Siliciumzellen. „Unsere Forscher haben die Zellen in einer Laborbeschichtungsanlage mit einem Simultanverdampfungsprozess hergestellt, der prinzipiell auch auf Produktionsprozesse übertragbar ist“, so ZSW-Vorstand Michael Powalla.

In der Praxis sah sich die Dünnschichttechnologie in den letzten Monaten mit einem rasanten Preisverfall bei kristallinen Siliciummodulen konfrontiert. Für viele Experten bleibt die Technologie aber weiterhin hoch attraktiv. Im Vergleich zu ihren kristallinen Gegenstücken punkten Dünnschichtmodule vor allem durch effiziente Produktionsabläufe und einen geringen oder gar keinen Siliciumbedarf. Die Bank Sarasin nimmt an, dass sich der Anteil der Dünnschicht an der gesamten Zellproduktion bis 2012 auf 30% erhöhen wird. Gerade die CIGS-Technologie werde dabei mit jährlich rund 100% Wachstum überdurchschnittlich zulegen, so die Analysten.

Rekordwirkungsgrade wie die vom ZSW werden bislang allerdings nur unter Laborbedingungen erreicht. Bis man den neuen Wirkungsgrad kommerziell umsetzen kann, werde es noch einige Zeit dauern, heißt es bei den Forschern. In der industriellen Praxis liegen die Wirkungsgrade bei Dünnschichtmodulen momentan zwischen 8 und 13%. Polykristalline Solarzellen erreichen bereits bis zu 17%. Die Spitzenwerte bei monokristallinen Zellen liegen in der Praxis sogar schon bei über 20%.

Auch Siliciumzellen sind im Labor bereits deutlich leistungsfähiger. „Man kann aber Laborwerte nicht einfach auf die Praxis übertragen“, warnt Rutger Schlatmann, PV-Experte am Helmholtz-Zentrum Berlin (HZB). „Im Labor kann man sich aufwendige Verfahren und Prozesse leisten, um die größtmögliche Leistung zu erzielen. In der Industrie sind viele dieser Tricks aber einfach nicht wirtschaftlich umsetzbar.“ Viele Labortechnologien scheitern auch an den vielfältigen praktischen Einsatzbedingungen für Solarmodule. „Der langfristig erzielbare Energieertrag hängt vor allem von der Langlebigkeit der Module ab, für die neben der Auswahl hochwertiger Komponenten auch deren Verarbeitung maßgeblich ist“, sagt Hermann Iding vom Modulhersteller Aleo Solar. Damit sich die Verbesserungen beim Wirkungsgrad auch auf einen höheren Energieertrag in der Praxis auswirken, arbeite man kontinuierlich an der Optimierung der Produktionsprozesse.

„Die zentrale technologische Herausforderung ist es, die Forschungsergebnisse auf die industrielle Fertigung zu übertragen“, so Experte Schlatmann. In der Praxis wirke sich allerdings jede noch so kleine Änderung an der Struktur oder den Materialien immer auf die ganze Zelle aus und könne so möglicherweise sogar zu einem Wirkungsgradverlust führen. „Das ist wie Mikado spielen“, meint Schlatmann. „Man muss immer das ganze System im Auge haben.“

Mehrertrag durch strukturiertes Glas

Eine Möglichkeit, die Zelleneffizienz zu erhöhen, sehen Forscher beispielsweise in strukturiertem Glas. Dabei wird bei Modulen die Struktur des Frontglases so angelegt, dass indirektes Licht besser aufgefangen wird. In der Regel werden kleine Pyramiden oder auch wellenförmige Strukturen auf dem Glas ausgebracht. Der Teil solarer Strahlung, den flaches Glas sofort wieder reflektieren würde, wird bei strukturiertem Glas innerhalb der Struktur mehrere Male gebrochen und so mehrmals vom Glas auf die Zelle zurückgelenkt. Nach Angaben der Hersteller können dadurch Wirkungsgradsteigerungen von über 3% erreicht werden.

Der Modulhersteller Emmvee Toughened Glass and Photovoltaics hat in diesem Zusammenhang kürzlich eine Studie beim Institut für Solarenergieforschung Hameln/Emmerthal (ISFH) in Auftrag gegeben. Die niedersächsischen Forscher sollten den Unterschied zwischen strukturiertem und unstrukturiertem Glas bei verschiedenen Einstrahlungsstärken und Einfallwinkeln untersuchen. Das Ergebnis: Der Ertragsgewinn reicht von 2,69% bei einer Einstrahlung von 1000 Watt pro m² und direktem Licht bis hin zu 55,64% beim strukturierten Glas und einer Einstrahlung von 150 Watt je m² bei einem Einfallswinkel von 80°.

Die Forscher gehen davon aus, dass strukturiertes Glas zu einem Mehrertrag von 4 bis 5% führen kann. Allerdings ist das Glas selbst deutlich teurer als herkömmliches Material. Damit sich die Technologie also rechnet, muss der zusätzliche Ertrag die Materialkosten übertreffen. Da die Ertragsgewinne besonders bei schwacher Solarstrahlung und steilen Winkeln höher sind, könnte sich die Technologie beispielsweise in strahlungsarmen Regionen und bei Fassadenanwendungen durchsetzen.

Selektive Emitter-Technologie

Wirkungsgradpotenzial verspricht auch eine Optimierung der sogenannten Emitterschicht. „Die Emitterschicht ist die oberste Schicht einer Solarzelle“, erklärt Peter Fath, Technologievorstand beim Anlagenbauer Centrotherm Photovoltaics aus Blaubeuren. Unmittelbar dem Sonnenlicht ausgesetzt soll die Emitterschicht die Elektronen zu den Zentralkontakten leiten. „Herkömmliche Emitter weisen eine hohe Phosporkonzentration auf“, sagt Fath. „Das hat zur Folge, dass der Anteil des Lichtes, den der Emitter absorbiert, zu einem großen Teil in Wärme umgewandelt wird und daher nicht zur Stromerzeugung in der Solarzelle beitragen kann.“

Beim schwäbischen Technologieunternehmen hat man deshalb eine Möglichkeit gefunden, um den Verlust deutlich zu verringern: Bei der sogenannten selektiven Emitter-Technologie wird die Phosphorkonzentration nur noch auf demjenigen Teil der Fläche aufgebracht, auf dem dies unbedingt notwendig ist. „Damit vergrößert sich die effektive Zellfläche, die Licht in Strom umwandeln kann“, erläutert Fath. Auf industrieüblichen Produktionsanlagen erreiche man auf diese Weise bereits Wirkungsgrade von über 19% bei monokristallinem Silicium. Allein mit der selektiven Emitter-Technologie habe man 0,5 Prozentpunkte hinzugewonnen. „Solche Steigerungen klingen zunächst wenig spektakulär“, meint Fath. „Aber sie können in der Branche entscheidende Wettbewerbsvorteile ausmachen.“ Beim Wirkungsgrad setzen sich die Schwaben deshalb auch klare Ziele für die Zukunft. „Pro Jahr wollen wir die Zellleistung um etwa einen halben Prozentpunkt steigern“, so Fath.

Mehrfach-Zellen

Rein technisch dringen Forscher heute bereits in ganz andere Wirkungsgraddimensionen vor. Die Freiburger Firma Concentrix Solar, ein Spin-Off vom Fraunhofer-Institut für Solare Energiesysteme (ISE), entwickelt etwa Hochleistungssolarzellen mit einem Wirkungsgrad von 38%. Die Technologie ist damit fast doppelt so leistungsstark wie konventionelle Siliciumzellen.

Für die Spitzenleistung werden mehrere qualitativ hochwertige Solarzellen übereinander gestapelt, um so das gesamte Sonnenspektrum für die Energieproduktion zu nutzen. Concentrix verwendet sogenannte Triple-Zellen auf der Basis von III-V-Halbleitern (GaInP/GaInAs/Ge). Dabei handelt es sich um drei übereinander angeordnete Zellen, die jeweils einen bestimmten Spektralanteil des Sonnenlichts umwandeln: Kurzwellige Strahlen, mittlerer Spektralbereich und Infrarotbereich.

Im Vergleich zu herkömmlichen Siliciumzellen ist allerdings die Herstellung dieser Hochleistungszellen deutlich teurer. Bislang kam die Technologie deshalb auch nur in einer Nische zur Anwendung: Im Weltraum werden die Zellen insbesondere zur Stromversorgung von Satelliten genutzt. Durch die Bündelung des Sonnenlichts sei es jedoch künftig möglich, den Bedarf an Halbleitermaterial auf einen Bruchteil zu minimieren.

Noch viel Luft

„Die Forschungsergebnisse weisen uns den richtigen Weg“, zeigt sich HZB-Experte Schlatmann überzeugt. In den kommenden Jahren rechnet er mit weiteren Steigerungen beim Wirkungsgrad. Immerhin erreiche man die Werte, die noch bis vor einigen Jahren nur unter Laborbedingungen denkbar waren, heute bereits in der industriellen Fertigung. Aus technischen Gründen sei aber auch bei Solarzellen irgendwann mal Schluss, so Schlatmann: „Das absolute theoretische Limit liegt bei ungefähr 85%.“ Allerdings dürfe man bei Solarzellen ohnehin nicht nur auf den Wirkungsgrad schauen. „Es geht vor allem um die Kosten pro Kilowattstunde. Die effizientesten Zelltechnologien sind auch die teuersten.“ So sind monokristalline Solarzellen, die in der Praxis bereits ein Fünftel des einfallenden Lichts in Strom verwandeln, beispielsweise auch deutlich kostenintensiver in der Herstellung.

Einen besonders vielversprechenden Ansatz, um die Herstellungskosten für Solarzellen drastisch zu senken, verfolgt man aktuell am Fraunhofer-Institut für Elektronenstrahl- und Plasmatechnik (FEP). Die Dresdener Forscher entwickeln spezielle vakuumbasierte Technologien, mit denen große Flächen kostengünstig beschichtet und strukturiert werden können. Im Dezember 2010 berichteten die Forscher, dass man die Inbetriebnahme einer Vakuum-Clusteranlage abgeschlossen habe, die in Deutschland eine einmalige Kombination von Verfahren erlaube: Mit der Anlage könne man fortan wichtige Technologien zur Herstellung materialsparender Dünnschichtsolarzellen kombinieren.

Die Herstellung einer Solarzelle ist vielschichtig: Mindestens eine lichtabsorbierende Schicht, transparente Kontaktschichten sowie eine Verkapselungsschicht müssen auf das Trägermaterial aufgebracht werden. Das optimale Beschichtungs- und Verarbeitungsverfahren ist dabei meist für jede Schicht ein anderes. Um industriell möglichst effizient zu sein, müssen die einzelnen Verfahren optimal aufeinander abgestimmt werden und möglichst unterbrechungsfrei nacheinander laufen, so die Forscher.

Mit der Clusteranlage des FEP können nun alle Oberflächentechnologien ohne Unterbrechung des Vakuums miteinander in beliebiger Reihenfolge kombiniert werden. „Die Anlage versetzt uns in die Lage, neu entwickelte Verfahrensschritte direkt in eine Prozesskette zu integrieren. Damit können Entwicklungen in der Dünnschicht-PV wesentlich beschleunigt werden“, sagt Frank-Holm Rögner vom Fraunhofer FEP. „Perspektivisch wollen wir weiter investieren und ähnliche Möglichkeiten mit hochreinen Vakuumprozessen und strukturierten Beschichtungen auch für andere Anwendungen ressourcenschonender Energietechnik schaffen.“ Nach Angaben der Forscher liefern die neu gewonnenen Erkenntnisse wichtige Ansatzpunkte für industrielle Anlagen zur Massenfertigung von Dünnschichtsolarzellen. Die hohen Fertigungsraten mit Vakuumprozessen würden dabei Beschichtungskosten von maximal einigen Euro pro Quadratmeter versprechen, heißt es beim FEP.

Die Clusteranlage eröffnet neue Perspektiven für die kostengünstige Photovoltaik.

Innovationsallianz PV

Geht es um die Zukunft der deutschen Solarunternehmen, so messen viele Experten der Forschung eine zentrale Rolle bei. Doch gerade in diesem Bereich besteht Nachholbedarf: Nach Branchenangaben liegt das F&E-Budget bei vielen deutschen Herstellern prozentual nämlich deutlich hinter dem von asiatischen Solarunternehmen zurück. Auch der Transfer von Laborergebnissen in die industrielle Praxis läuft in Fernost oft reibungsloser, sagen Experten.

Allerdings findet momentan offenbar ein Umdenken statt. Anstatt der aktuellen 2,5%, plant die deutsche Solarbranche mittelfristig 5% ihrer Umsätze in Forschung und Entwicklung zu investieren. Auch die Bundesregierung hat den zunehmenden Forschungsbedarf erkannt und mit der „Innovationsallianz PV“ im letzten Jahr ein Programm ins Leben gerufen, mit dem gezielt Projekte deutscher Solarfirmen und Forschungseinrichtungen unterstützt werden sollen. Verteilt über die nächsten drei bis vier Jahre plant die Bundesregierung bis zu 100 Mio. Euro bereitzustellen. Je 50 Mio. Euro sollen vom Forschungsministerium (BMBF) und dem Bundesumweltministerium (BMU) kommen. Die Solarindustrie soll einen eigenen Anteil in Form von Investitionen in Höhe von 500 Mio. Euro leisten.

Fördern werde man in erster Linie anwendungsorientierte Verbundprojekte unter Federführung industrieller Partner, die bei hohem wissenschaftlich-technischen Risiko einen großen Innovationsgrad erwarten lassen, heißt es seitens der Bundesregierung. In begrenztem Umfang seien aber auch grundlegende Forschungsarbeiten förderfähig, bei denen mehrere Forschungseinrichtungen mit industrieller Begleitung innovative Lösungen verfolgen. Einen Förderungsschwerpunkt lege man beispielsweise auf Projekte zur Kostenreduktion durch Materialeinsparung oder Effizienzsteigerung. Auch Oberflächenveredelung oder neue Techniken der Modulfertigung seien interessant.

Einen Haken hat das geplante Förderungsprogramm dann aber doch: Die 100 Mio. Euro reichen bei Weitem nicht aus, um die starken Einschnitte bei der Einspeisevergütung auszugleichen, kritisieren Branchenvertreter. Doch auch jene wird dem weiteren Wachstum der Solarindustrie keinen Abbruch tun: Im Jahr 2011 sollen die Modulumsätze weiterhin im zweistelligen Prozentbereich wachsen, rechnen etwa die Marktforscher von IMS Research.

Autor: Eloy Barrantes