Abgastechnik und ihre Komponenten - Einsatzmöglichkeiten und Planungshinweise für einen effizienten Betrieb der Heizungsanlage

Abgase aus der Verbrennung von fossilen oder nachwachsenden Rohstoffen müssen sicher abgeleitet werden. Dies ist der zentrale Aspekt, der bei Heizungsanlagen jeder Größenordnung zu beachten ist. Die Sicherheit der Hausbewohner bzw. der Nutzer darf dabei nicht aufs Spiel gesetzt werden. Ebenfalls ist zu gewährleisten, dass die Schallimmissionen die vorgegebenen Grenzwerte nicht überschreiten. Welche Bandbreite die Abgastechnik vorweist und für welchen Einsatzbereich die einzelnen Komponenten verwendet werden, beleuchtet der folgende Beitrag.

Gas, Öl und feste Brennstoffe – zu so befeuerten Heizungsanlagen gehören immer Komponenten aus der Abgastechnik, die in erster Linie für die sichere Ableitung und damit für den Schutz der Hausbewohner bzw. Nutzer sorgen. Abgas darf nicht – durch welche Faktoren auch immer – in den Aufstellraum gelangen. Ebenso ist der Brandschutz zu beachten. Das gilt für die kleine Installation bei privaten Bauherren ebenso wie bei größeren Objekten im Nichtwohngebäudebereich.

Bei Ein- und Zweifamilienhäusern wird im Neubau und im Bestand gern auf Komplettpakete der Heizungshersteller zurückgegriffen. Deren gerätegebundene Abgassysteme bestehen heutzutage in der Regel aus Kunststoff und werden bei dichter Bausubstanz raumluftunabhängig installiert. Diese Lösungen eignen sich allerdings nur für Öl- oder Gas-Brennwertfeuerstätten mit niedrigen Abgastemperaturen; die Grenze liegt meist bei 120°C.

Oft genug werden aber auch Anlagen modernisiert oder neu eingebaut, die nicht diesem Konzept entsprechen. Das kann von der Wahl des Wärmeerzeugers, vom Aufstellort und der möglichen Abgasführung, von baulichen Besonderheiten oder weiteren Faktoren abhängen. Dann ist zu entscheiden, welche Abgasanlage dem Sicherheitsanspruch und dem bestmöglichen Betrieb am ehesten entspricht. Zusätzlich zu diesen Aspekten können auch Gesichtspunkte wie Effizienz bzw. Brennstoffkosten, Reinigungsmöglichkeiten oder Geräuschentwicklung von Bedeutung sein.

Unterschiedliche Materialien für unterschiedliche Einsatzzwecke

Ein traditionelles Material in der Abgastechnik ist Keramik. Ihr Vorteil liegt darin, dass sie eine gute Säurebeständigkeit und aufgrund ihrer Masse eine recht gute Schalldämmung in das Gebäude hin aufweist. Keramikrohre werden meist im Neubau eingesetzt. Bei Sanierungen hängt die Nutzung stark von den Platzverhältnissen ab. Der Nachteil von Keramikrohren liegt in der zeitaufwendigen Montage; eventuell ist aufgrund des Gewichts eine Winde erforderlich. Keramiksysteme sind je nach Zulassung für Öl- und Gasfeuerstätten sowie Festbrennstoffe für trockenen und kondensierenden Betrieb geeignet.

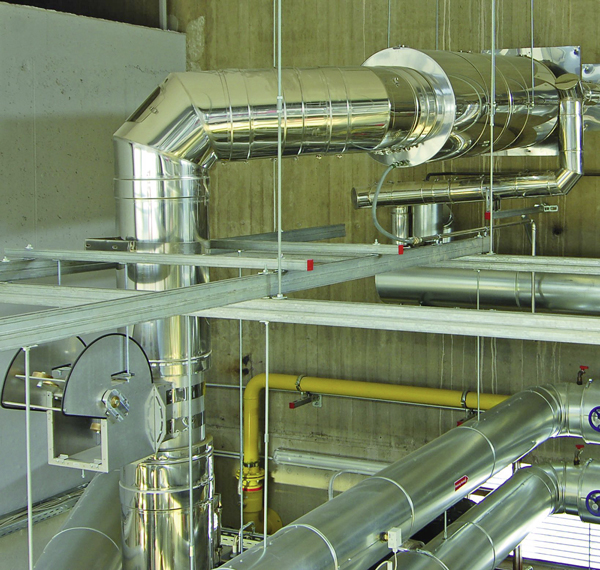

Ein häufig eingesetztes Material ist heutzutage Edelstahl. Verschiedene Gründe tragen dazu bei: Der Werkstoff ist stabil, korrosionsbeständig und trotzdem leicht. Außerdem kann er zu passgenauen Elementen geformt werden. WIG- bzw. lasergeschweißte Rohre und Formteile erreichen eine hohe Lebensdauer. Das dünnwandige Material erwärmt sich schnell und sorgt für guten „Zug“ im Schornstein. Von einigen Herstellern werden Baukastensysteme angeboten, die eine große Bandbreite von Anwendungsfällen abdecken. Aus Edelstahl lassen sich bei Bedarf auch Sonderteile fertigen, was bei den meisten anderen Werkstoffen nicht möglich ist.

An Edelstahl-Abgasanlagen können heute alle Arten von Feuerstätten angeschlossen werden. Je nach Einsatzort unterscheiden sie sich hinsichtlich Abgastemperatur, Feuchte und maximalem Unter- bzw. Überdruck.

Aluminium wurde in der Vergangenheit ebenfalls für die Abgastechnik eingesetzt. Heute findet sich das Material – wenn überhaupt – nur noch im Bestand.

Einwandig für die Sanierung

Einwandige Edelstahl-Abgassysteme werden meist zur Querschnittsverminderung in bestehende Schächte eingezogen. Hier ist von Bedeutung, dass durch eine große Bauteilvielfalt flexible, auf das Objekt bezogene Lösungen möglich sind. So stehen z.B. auch ovale Ausführungen für besonders beengte Platzverhältnisse bereit. Sichere Verbindungstechnik – etwa durch metallisch dichtende, konische Steckverbindungen – Schutz vor Feuchtigkeit und vielfältige Einsatzbereiche (von der Regelfeuerstätte bis zur Motoranlage) zeichnen qualitativ hochwertige Produkte aus. Je nach Beschaffenheit werden Abgastemperaturen von bis zu 600°C verkraftet.

Etwas schwieriger wird die Umsetzung, wenn kein Schornstein oder nur ein teilweise vorhandener Rest zur Verfügung steht. Dann gibt es die Möglichkeit, auf Leichtbauschächte zurückzugreifen. Ein solches Schachtsystem ist platzsparend in Trockenbauweise zu installieren und benötigt aufgrund des geringen Gewichts in der Regel kein zusätzliches Fundament. Es kann sogar als Luft-Abgas-System (LAS) ausgelegt oder mit einem Installationsschacht ergänzt werden. Wurde nur der über das Dach ragende Teil eines alten Kamins abgetragen, lässt sich ein neuer Stülpkopf aufsetzen, der alle Anforderungen an die Sicherheit erfüllt.

Doppelwandig als Alternative

Ist kein alter Schacht mehr zu nutzen und der Bau eines neuen z.B. aus Platzgründen nicht gewünscht, empfiehlt sich der Einsatz einer doppelwandigen metallischen Abgasanlage. Sie ist dreischalig konstruiert – Innenrohr, Dämmung, Außenrohr – und kann sowohl innen als auch außen montiert werden. Darüber hinaus lassen sich mit ihr individuelle Lösungen gestalten, denn Edelstahl steht in zahlreichen Oberflächenvarianten und Farben zur Verfügung. Auch frei stehende Anlagen, die einen Tragmast zur sicheren Anbindung der doppelwandigen Abgasführung aufweisen, können konzipiert werden.

Wichtige Komponenten der Abgastechnik

Bei zahlreichen Heizungsanlagen kommen weitere Komponenten der Abgastechnik zum Einsatz. Sie erfüllen in der Regel einen ganz bestimmten Zweck, der mit den eingangs genannten Faktoren Sicherheit, Energieeffizienz und Geräuschentwicklung einhergeht.

- Schall – was lässt sich vorbeugend tun?

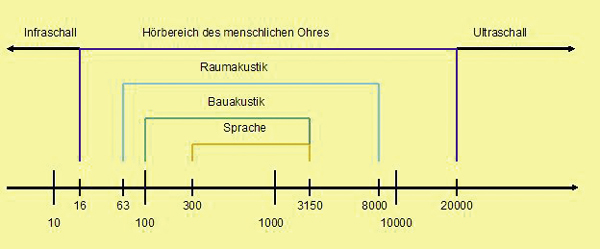

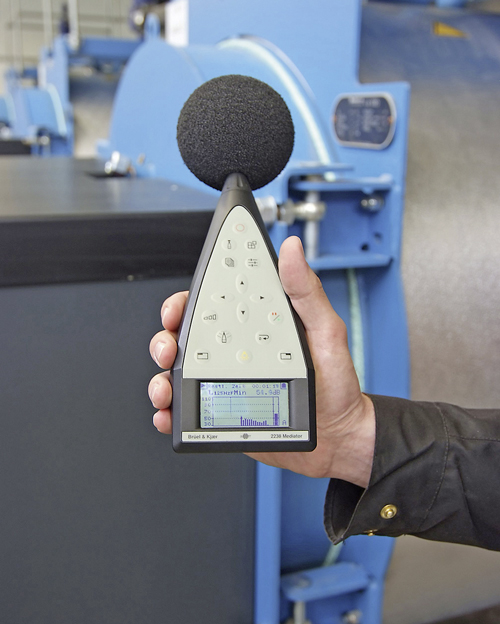

Lärm ist einer der größten Störfaktoren unserer Zeit. Besonders in ruhigen Wohngebieten können Geräuschquellen schnell zu einem Ärgernis werden. Als Auslöser von Abgasschall gelten das Gebläse sowie der Verbrennungsvorgang selbst, also Faktoren innerhalb einer Heizungsanlage. Sowohl turbulente Luftvermischungen als auch Flammengeräusche können die Ursache sein. Dies betrifft vor allem BHKWs (hier in der Regel die Zündfrequenzen) und größere Heizkessel. Die Geräusche lassen sich durch die Betriebsweise des Gerätes nicht von vornherein vermeiden. Im ungünstigsten Fall gelangen sie über die Schornsteinanlage in die unmittelbare Umgebung. In der Regel breiten sich die tieffrequenten Brummtöne von der Schornsteinmündung kugelförmig aus. Daher sind sie auf einer Kreislinie bis zu einer bestimmten Entfernung vom Schornstein zu hören. Hohe Frequenzen entweichen hingegen nach oben.

Weitere Faktoren zur Beeinflussung des Schalldruckpegels sind neben Brenner- und Heizkesselbauart auch der Durchmesser und die Höhe der Abgasanlage sowie die Anzahl der Umlenkungen. Bereits bei der Planung der Heizungs- und Abgasanlage lassen sich die technischen Daten auf mögliche Störfaktoren abklopfen. Sie können dann gezielt ausgeschaltet bzw. minimiert werden.

Schon während der Konzeption sollte demnach die Lage des Heizraums und eine strömungstechnisch günstige Abgasführung beachtet werden. Dabei muss der lichte Querschnitt des Abgassystems exakt dimensioniert sein. Wenn es sich z.B. um eine Dachheizzentrale handelt, sind die Fundamente der Kesselanlage möglichst über aufgehendem Mauerwerk oder über Stützen und Pfeilern anzuordnen.

Schallbrücken sollen vermieden werden, auch bei allen Rohrverbindungsleitungen. Heutzutage können Heizkessel schallreduziert installiert werden, etwa durch Schallschutzhauben für Brenner, Kesselpodeste, Schwingungsdämpfer oder Kompensatoren. Wenn möglich, sind Verbrennungsluftöffnungen in nicht störende Bereiche zu legen oder mit schalldämpfenden Maßnahmen zu versehen. Verbrennungsluftkanäle zum Raum hin sollten mit Zuluft-Schalldämpfern ausgerüstet werden. Auch die Abkoppelung des Wärmeerzeugers von der Abgasanlage durch einen Körperschallabsorber zählt zu den vorbeugenden Maßnahmen. Treten trotzdem Schallprobleme auf, empfiehlt sich im Vorhinein eine zertifizierte Schallmessung, damit die Dämpfung exakt auf die Wärmeerzeuger und die Abgasanlage abgestimmt werden kann. Aufgrund der Daten über die störenden Frequenzen können so die Schalldämpfer entsprechend ausgelegt werden. Verschiedene Modelle, etwa Tiefton-, Aktiv- oder Mündungs-Schalldämpfer, stehen hier zur Verfügung.

- Zugbegrenzer als Regelung der Abgasstrecke

Eine Vielzahl von Faktoren beeinflusst die Funktion einer Abgasanlage. Der Förderdruck im Schornstein verändert sich einerseits durch Witterungseinflüsse wie Luftdruck, Außentemperatur und Gebäudeanströmung durch Wind. Darüber hinaus wirken sich die Betriebsbedingungen des Wärmeerzeugers wie Abgastemperatur, Laufzeit, Heizleistung oder modulierender Betrieb aus.

Wenn der Zugbedarf (also der Förderdruck, den der Schornstein am Übergang zur Verbindungsleitung aufbaut) zu gering ist, kann es unter Umständen zu einem Abgasstau im Wärmeerzeuger kommen. Verbrennungsstörungen sowie möglicherweise ein gefährlicher Austritt von Abgasen in den Aufstellraum sind die Folge.

Ist der Schornsteinzug hingegen zu groß, wird der Brennstoff nicht optimal verfeuert. Der Wirkungsgrad des Wärmeerzeugers sinkt und die Emissionsbelastung durch die Feuerstätte steigt. Zudem werden Heizgase zu schnell und mit zu hohen Temperaturen aus der Feuerstätte geführt. Dieser Effekt führt auch in der Stillstandsphase zu erhöhten Wärmeverlusten.

Zugbegrenzer bewirken einen konstanten Auftrieb im Schornstein, in dem Unterdruck herrscht. Durch die Beimischung von Luft verbessern sie zudem das Startverhalten bei Gebläsebrennern und durchlüften die Abgasanlage während der Betriebspausen des Wärmeerzeugers, sodass weniger Feuchtigkeit anfällt. Durch die Optimierung der Betriebsbedingungen wird eine deutlich messbare Energieeinsparung erzielt und die Langlebigkeit des Abgassystems positiv beeinflusst. Es stehen verschiedene Modelle zur Verfügung: etwa selbsttätige, zwangsgesteuerte und kombinierte Zugbegrenzer sowie Bauteile für Abgasanlagen im Überdruck.

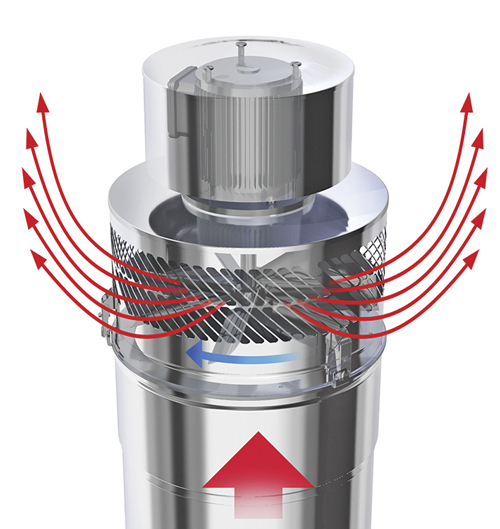

- Rauchsauger – alternativ gegen Zugprobleme

Eine weitere Möglichkeit, Zugprobleme durch ungünstige Witterungsverhältnisse im Schornstein zu beheben, stellen Rauchsauger dar. Die Modelle „Injekt“ oder „Diajekt“ vom Unternehmen Kutzner & Weber beispielsweise werden auf die Kaminmündung montiert und erzeugen durch das elektrische Gebläse einen Zug im Schornstein. Manche Rauchsauger können so eingestellt werden, dass sie nur bei Bedarf aktiv sind. Selbst bei Stromausfall bleibt die Abgasanlage dann offen.

- Energieeinsparung in Großanlagen durch Wärmetauscher

Unter dem Aspekt Energieeinsparung sollten vor allem bei größeren Anlagen Wärmetauscher installiert werden. Dies betrifft z.B. industrielle Unternehmen, Großbäckereien oder auch landwirtschaftliche Betriebe mit Biomasseheizungen, bei denen so der Wirkungsgrad der Gesamtanlage deutlich erhöht wird. Diese Komponenten entziehen den Abgasen die noch vorhandene Wärme und führen sie internen Kreisläufen zu. Je nach Einsatzort werden verschiedene Modelle eingesetzt, die im Bestand und im Neubau montiert werden können.

- Pflichtprogram Feinstaubfilter

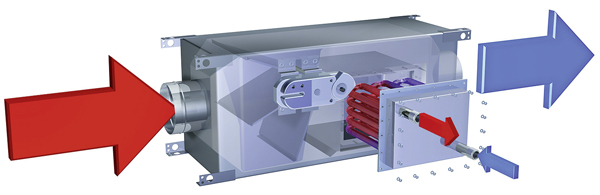

Diese Bauteile dienen der Emissionsminderung bei Holzfeuerstätten (Pellet-, Hackschnitzel-, Scheitholz-Anlagen), speziell des Feinstaubs. Da die Grenzwerte in der geltenden Bundesimmissionsschutz-Verordnung (1. BImSchV) inzwischen verschärft wurden, werden Biomasse verbrennende Wärmeerzeuger verstärkt mit dieser Technik ausgerüstet. Für diesen Bereich gibt es Feinstaubfilter für kleine, mittlere und große Nennwärmeleistungen. Sie nutzen z.B. das elektrostatische Prinzip, nach dem die Feinstaubpartikel durch eine Elektrode aufgeladen und aus dem Abgas entfernt werden. Darüber hinaus werden Fliehkraft-Abscheider (Zyklon-Abscheider), Filternde Abscheider, Abgaskondensatoren, Abgaswäscher und Abgaskatalysatoren für die Feinstaubreduktion verwendet.

Fazit

Moderne Abgastechnik ist mehr als nur ein Abzug für die Rauchgase. Sie garantiert den sicheren, energieeffizienten Betrieb einer Anlage, unabhängig von der Größe. Beispielsweise versprechen Zugbegrenzer bzw. Nebenluftvorrichtungen konstante Druckbedingungen. So erhöhen sich die Energieeffizienz des Wärmeerzeugers und die Gewährleistung der Betriebssicherheit. Schalldämpfer innerhalb des Abgassystems hingegen senken die Schallkonzentrationen, um Ärger mit Nachbarn zu vermeiden. Darüber hinaus unterscheiden sich je nach Einsatzbedingungen die zum Einsatz kommenden Materialien. Es ist demnach ratsam, in die Planung der Abgasanlage etwas mehr Zeit zu investieren, um Probleme und Streitigkeiten mit dem Endkunden aus dem Wege zu gehen.

Immer zu beachten – Vorschriften

Bei der Planung, Errichtung und Änderung von Feuerungsanlagen sind zahlreiche Normen, Richtlinien, Verordnungen und insbesondere der Brandschutz zu beachten. Hier folgen einige der wichtigsten Richtlinien in loser Reihenfolge:

Landes-FeuVO (Feuerungsverordnung der Länder),

LBO (Landes-Bauordnungen),

DIN 18160 T1 (Abgasanlagen – Planung und Ausführung),

EN 13384 (Berechnung von Schornsteinabmessungen),

EN 13084 (Frei stehende Schornsteine aus Stahl),

ZVH-Richtlinien (Zentralverband Haustechnik e.V.),

Bauaufsichtliche Zulassungen der Hersteller,

Montageanleitungen der Hersteller,

TRGI (Technische Regeln Gas-Installationen),

DVGW-Merkblätter (Deutsche Vereinigung des Gas- und Wasserfaches e.V.).

Was dürfen wir hören?

In reinen Wohngebieten darf nachts die Lautstärke einen Wert von 35 dB(A) nicht überschreiten. Das entspricht in etwa dem Geräusch eines Zimmerventilators. Schon höhere Werte können bei einer andauernden Belastung negative gesundheitliche Folgen haben, etwa Konzentrationsstörungen. Ab 80 dB(A) wird es unangenehm für den Menschen, bei längerer Einwirkung drohen Gehörschäden. Die Schmerzgrenze liegt bei ca. 120 dB(A), ab hier reicht schon eine kurze Einwirkzeit für Schäden am Gehör.

Autor: Günter Fischer, Leiter für Vertrieb und Produktmanagement bei Kutzner + Weber in Maisach

Bilder, wenn nicht anders angegeben: Kutzner + Weber, Maisach

www.kutzner-weber.de